De la fábrica al centro de decisión

7 de octubre de 2008

Detrás de este complejo proceso existe un procedimiento de programación que es vital para el éxito global de la actividad. Cuando surgen incoherencias en la programación o la utilización de los equipos, o el personal o los materiales no son óptimos, el procedimiento global, que ya se desarrolla con estrechísimos márgenes de maniobra, puede dañar sensiblemente la rentabilidad.

Los organismos reguladores regionales e internacionales complican aún más el proceso de fabricación. Así, las estipulaciones del Departamento de Transporte de los Estados Unidos y la Comisión Económica para Europa exigen registrar la localización, el seguimiento y la procedencia de las piezas y los productos químicos. Al combinar un sistema de programación de capacidad finita con un sistema de ejecución de fabricación (Mes), todos los niveles de fabricación, ingeniería y gestión de la producción se vuelven localizables a lo largo de todo el proceso.

Por fortuna, la mayoría de los fabricantes de neumáticos pueden integrar actualmente sus sistemas de control e información. A medida que los fabricantes de neumáticos vayan reconociendo el tremendo valor que la información de planta reviste para el resto de la empresa, seguirán tomando datos de la fábrica, convirtiéndolos en información utilizable y, por lo tanto, creando una planta, una actividad y una cadena de suministro coordinadas y sincronizadas.

Donde la goma toca el asfalto

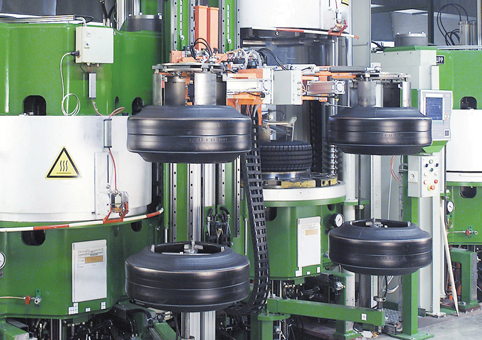

La fabricación de neumáticos es una ciencia y un arte. La mezcla y remezcla de elastómeros, negros de carbón y otros compuestos que forman la goma requieren controles exactos. En la fabricación de neumáticos también intervienen otros procedimientos críticos, como la fabricación del acero y los hilos de la capa, que son cruciales para la integridad estructural. Un error o un procedimiento inadecuado en alguna de estas fases pueden amenazar la integridad estructural del neumático. A veces, durante el proceso de fabricación, surgen problemas que terminan provocando las retiradas de productos que solemos ver en las noticias.

Una de las funciones de un sistema Mes avanzado es garantizar que el proceso de fabricación cumple las especificaciones y requisitos y que se utilizan las recetas adecuadas en la fabricación de los lotes. Además, el sistema Mes garantiza la transmisión en tiempo real de la información sobre calidad a todos los niveles de la empresa, desde el laboratorio hasta la planta y la oficina de ingeniería de la empresa. El acceso a esta información permite a la empresa reaccionar y corregir problemas inmediatamente.

Superar retos, superar expectativas

Los retos de las actividades de fabricación de neumáticos resuenan en todo el proceso de fabricación: acomodar los cambios de programación, realizar análisis de escenarios posibles, mantener información precisa y replicable sobre las formulaciones, realizar transiciones rápidas en respuesta a especificaciones de clientes, recopilar datos sobre rendimiento en tiempo real, integrar las funciones de control en todo el proceso de fabricación y reunir parámetros clave sobre el rendimiento de los equipos. Al combinar un sistema de programación de capacidad finita con un Mes, los fabricantes de neumáticos pueden vencer retos operativos y superar expectativas.

El sistema de programación reconoce los límites de la capacidad real de la fábrica, como los patrones de turnos laborales, los centros de trabajo, la mano de obra y las herramientas. Algunos sistemas también reconocen las limitaciones materiales, como los inventarios disponibles y las entregas previstas de material.

Integrando el sistema de programación con el sistema de planificación de recursos (Erp) y el Mes, el proceso de fabricación obtiene un valor añadido extra. El programador utiliza los datos del Erp y el Mes para crear el plan óptimo para las instalaciones. Las sinergias que se derivan del trabajo conjunto de estos sistemas pueden ayudar a los fabricantes de neumáticos a alcanzar sus objetivos de producción dentro de las limitaciones de costes y crear una “pizarra electrónica” en la que se definirán las rutas, los recursos necesarios y la productividad máxima.

Programación y Mes: un dúo dinámico

El sistema de programación trabaja directamente con el Mes para despachar y registrar el progreso de los pedidos y ayuda a garantizar que los neumáticos se envían a tiempo. Gracias a interfaces gráficas, se pueden definir esquemas del estado de los pedidos, los materiales y las limitaciones en varias áreas de las instalaciones.

El sistema de programación procesa órdenes emitidas desde un Erp y determina el tiempo y el lugar de procesamiento. Así, se programan de forma eficaz la fabricación de los lotes basándose en las reglas de negocio. Las reglas se establecen en función de indicadores clave de gestión (KPI) y se utilizan para generar una programación de producción. Después, utilizando funciones Mes como soporte principal, se realiza un seguimiento de la producción real comparándola con el sistema de programación. Simultáneamente, se mide el rendimiento de los KPI y, si es necesario, se ajusta la programación de producción sobre la marcha para garantizar la consecución de los objetivos definidos.

La baza de este sistema es que las limitaciones operativas también se pueden utilizar para modelar el flujo de producción de forma que la siguiente operación puede empezar antes de que haya concluido la anterior. El sistema Mes ofrece la visibilidad y la información que necesitan los ingenieros para reaccionar ante situaciones que se plantean en la fábrica. Esta estrategia puede reducir el ciclo temporal de los pedidos, permitiendo a su vez una reducción de los inventarios para trabajos en proceso y los inventarios de productos terminados, lo que se traduce en una mayor productividad.

Además, el Mes captura información real sobre el rendimiento y la remite al sistema de programación. Estos datos permiten al sistema de programación ajustar automáticamente las duraciones y los lotes y las asignaciones de recursos. Si la maquinaria se detiene, el sistema de programación puede redirigir los trabajos a otros equipos disponibles.

¿Por qué no basta con el Erp?

Muchos fabricantes utilizan un Erp para gestionar los programas de producción. Si bien estos sistemas brindan datos que ayudan al personal a tomar decisiones estratégicas y tácticas, carecen de las funciones necesarias para acceder a los datos operativos y de producción.

Un sistema de programación de capacidad finita no sustituye a un Erp, sino que debería enfocarse como una aplicación complementaria que se utiliza para recabar información clave de la planta, lo que añade valor a la plataforma empresarial. La necesidad de integración funciona en ambas direcciones. Las plataformas empresariales pueden beneficiarse enormemente del hecho de contar con información precisa y puntual de la fábrica.

Las soluciones Erp son sistemas basados en transacciones que definen “qué es necesario”, “qué hay disponible” y “qué se requiere”. En el plano de la fabricación, el Erp genera órdenes de producción basadas en los requisitos de clientes y las previsiones, así como la compra de las materias primas que sustentan la producción.

Paso a paso

Muchos fabricantes que quieren implantar un sistema de programación se esfuerzan por recopilar y reunir los diferentes datos que necesitan para modelar con precisión el entorno de producción, como la disponibilidad de recursos, los materiales, los lotes de materiales, las herramientas, las rutas, las nomenclaturas de materiales, los pedidos y la información real sobre rendimiento.

Dado que la mayor parte de los datos necesarios se recogen manualmente, el siguiente paso de la integración puede parecer una tarea descomunal. Sin embargo, existen metodologías que facilitan el camino. La información procedente de estas grandes áreas y sistemas de fabricación se puede identificar y se pueden desarrollar interfaces entre ellos.

El uso de una solución escalonada divide el proceso de integración en fases gestionables. El primer paso en una solución escalonada es desplegar una herramienta de programación en tiempo real en conjunción con el Erp existente. Durante esta fase, los fabricantes pueden seguir recopilando datos manualmente para el sistema de programación. El siguiente paso es desplegar una solución Mes completa y totalmente funcional capaz de capturar datos de procesos automáticos, así como configurar y cambiar de datos. Por último, al comparar los datos de fabricación en tiempo real con el programa generado, los fabricantes pueden validar su rendimiento y detectar precozmente los problemas en la programación.

La fabricación de neumáticos es un proceso complejo. La integración del control y la información con una programación de capacidad finita permite a los fabricantes optimizar sus operaciones. Se pueden conseguir notables ahorros de costes, como una mayor productividad en la fabricación, así como ventajas derivadas de una mayor visibilidad, un mejor seguimiento y un control más estrecho de las operaciones.

Acerca de...

Incuity Software (una empresa no cotizada) es un proveedor de software de inteligencia de fabricación empresarial. Con sede en Mission Viejo (California), es una empresa financiada por American River Ventures y Palomar Ventures.

Rockwell Automation (NYSE: ROK) es uno de los principales proveedores mundiales de soluciones de potencia, control e información para automatización industrial. La compañía reúne marcas mundiales en el campo de la automatización industrial, como los controles y servicios Allen-Bradley y el programa de gestión de fábricas Rockwell Software. La firma tiene su sede en Milwaukee (Wisconsin, Estados Unidos) y cuenta con 20.000 empleados que atienden las necesidades de los clientes en 80 países.