La tecnología sin columnas Engel cumple 30 años

Engel presenta soluciones inteligentes en la feria Plástico Brasil

En Plástico Brasil 2019, del 25 al 29 de marzo en São Paulo, Brasil, el fabricante de máquinas de inyección y experto en sistemas con sede en Austria, Engel, demostrará dos sofisticadas aplicaciones en los campos del embalaje y del moldeo técnico. Se demostrará claramente cómo la digitalización y la conexión en red de máquinas e instalaciones pueden liberar un potencial aún mayor de eficiencia y calidad.

Packaging: Pared delgada con IML en 2,2 segundos

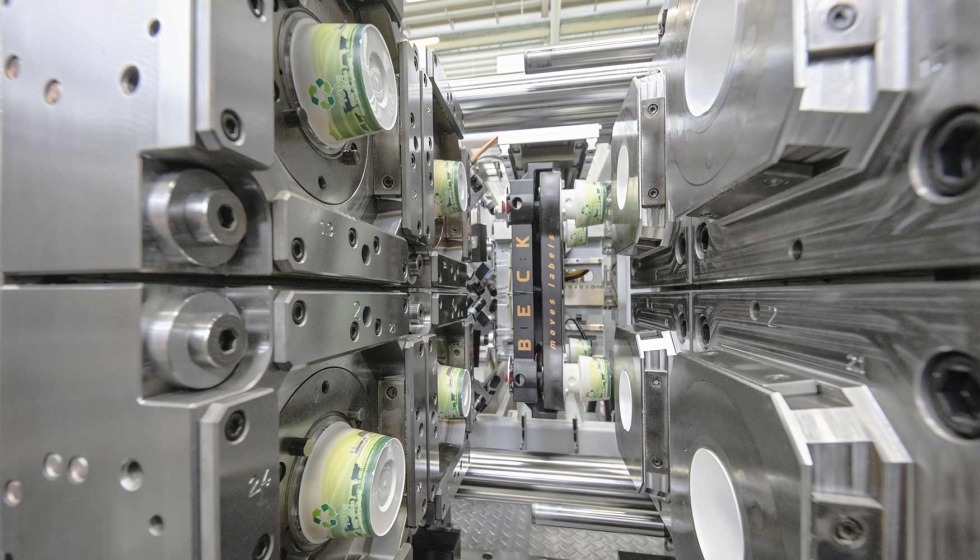

Flexibilidad y alto rendimiento son los principales protagonistas de la zona del stand de Engel, representada en España por Helmut Roegele, dedicada al packaging en Plástico Brasil 2019. Un Engel e-motion 440/160 producirá envases para helados de polipropileno utilizando la tecnología de pared delgada en un molde de 4 cavidades con un peso total por inyección de 14,8 gramos. Gracias al etiquetado en molde (IML), los envases están listos para ser llenados cuando salen de la célula de producción integrada. La duración del ciclo es de 2,2 segundos.

El etiquetado en molde permite cambiar la decoración sin interrumpir la producción. Incluso con tamaños de lote muy pequeños, esto garantiza los costes unitarios más bajos. Por otro lado, Engel ha adaptado su inyectora Engel e-motion totalmente eléctrica para un funcionamiento de alto rendimiento con velocidades de inyección de más de 500 mm por segundo. El sistema cerrado para la palanca basculante y el husillo garantiza una lubricación óptima y limpia de todos los componentes móviles de la máquina; de este modo, el e-motion cumple los estrictos requisitos de pureza no sólo de la industria alimentaria, sino también de la cosmética, la tecnología médica y la industria farmacéutica.

30 años de tecnología sin columnas

Con motivo del 30º aniversario de la tecnología sin columnas Engel, el fabricante de máquinas presenta en Plástico Brasil 2019 una máquina de moldeo por inyección 1060/220 sin columnas, en la que las piezas técnicas se fabrican en un molde de varias cavidades. Con su tecnología sin columnas, Engel todavía tiene una propuesta única en la actualidad.

El acceso sin barreras a la zona del molde permite aprovechar al máximo los platos de montaje del molde hasta los bordes. Esto significa que los moldes grandes y voluminosos pueden montarse en máquinas relativamente pequeñas. Esto se traduce en un factor de eficiencia, especialmente cuando se utilizan moldes de varias cavidades. Los moldes de cavidades múltiples, aunque grandes, requieren relativamente poca fuerza de sujeción para el moldeo preciso de superficies de componentes bastante pequeñas. Por lo tanto, cuando se utiliza una máquina de inyección sin columnas, el tamaño de la máquina no viene determinado por el volumen del molde, sino por la fuerza de cierre necesaria para el proceso de moldeo. Gracias a la tecnología sin columnas, se pueden utilizar inyectoras mucho más pequeñas para muchas aplicaciones, lo que mantiene bajos los costes de inversión y de funcionamiento, a la vez que facilita unas células de fabricación compactas.

Engel está implementando esta exposición junto con sus socios. El molde viene de Simon, Francia, la automatización IML viene de Beck Automation, Suiza.

El divisor de fuerza patentado en la unidad de cierre sin columnas permite que la placa móvil de montaje del molde siga exactamente paralela mientras se acumula la fuerza de cierre, y garantiza que la fuerza aplicada se distribuya uniformemente por toda la superficie. Esto significa que tanto las cavidades exteriores como las interiores se mantienen cerradas con una fuerza exactamente idéntica, lo que da lugar a unos espesores de pared extremadamente uniformes. Incluso cuando se utilizan materiales de muy baja viscosidad, como el caucho de silicona líquido (LSR), el flash se evita de forma fiable.

Engel ha equipado constantemente su inyectora Engel e-motion totalmente eléctrica para un funcionamiento de alto rendimiento con velocidades de inyección de más de 500 mm por segundo.

Otras ventajas de las unidades de cierre sin columnas son la mejora de la ergonomía, el ahorro de tiempo de preparación del molde y los conceptos de automatización altamente eficientes. Los robots tienen la máxima libertad de movimiento y un acceso sin restricciones a la zona del molde desde el lateral, lo que reduce los tiempos de manipulación. En São Paulo, Engel lo demostrará con un robot viper linear.

Inject 4.0: compensar las fluctuaciones del proceso antes de que se produzcan los rechazos

Un tercer tema para Engel en Plástico Brasil será la inyección 4.0. Engel ya ofrece una gama de productos y soluciones para la digitalización y conectividad de los procesos de fabricación, y constantemente se añaden otros nuevos. El enfoque modular del programa Inject 4.0 de Engel hace que sea particularmente fácil para los transformadores aprovechar las nuevas oportunidades que la Industria 4.0 ofrece. Incluso las soluciones individuales a pequeña escala prometen beneficios considerables. Como ejemplo, Engel presentará su sistema de asistencia para el control de peso iQ en São Paulo. Durante el proceso de inyección, el software analiza el perfil de presión en tiempo real y compara los valores medidos con un ciclo de referencia.

El perfil de inyección, el punto de conmutación y el perfil de presión de retención se adaptan automáticamente a las condiciones actuales y el volumen de masa fundida inyectada se mantiene constante a lo largo de toda la operación de producción. De esta manera, las fluctuaciones de las condiciones ambientales y de las materias primas se reconocen y reajustan automáticamente antes de que se produzca un solo rechazo.

Fotos: Engel.