Test Motors detecta defectos de fabricación en el rotor de un motor asíncrono de inducción de 4 kW

Test Motors, a través de su herramienta de mantenimiento predictivo TestIM, permite detectar cuándo ha finalizado la vida útil de un componente, en este caso de una turbina de climatización, y permite saber cuándo es necesaria su sustitución. Se trata de una turbina de climatización centrífuga accionada por un motor asíncrono trifásico de 4 kW y se comienza a monitorizar a finales de agosto.

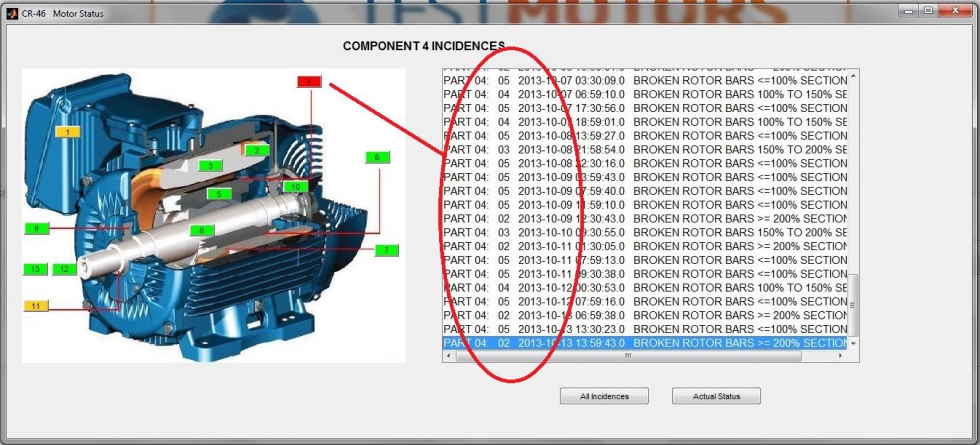

Detección de la avería

Estando aún en periodo de aprendizaje, el sistema de TestIM_SmartSoft detecta una probabilidad de avería elevada en el rotor del motor. Concretamente, el sistema detecta una presencia importante de frecuencias características de dicha avería.

El rotor de un motor de inducción está compuesto por una parte activa normalmente de fundición de aluminio y otra pasiva de chapa magnética para favorecer el paso del campo magnético. La parte activa debe ser constante en sección para facilitar el paso de la corriente y no generar puntos calientes. La presencia de poros de aire durante el proceso de fundición o rotura de barras durante el funcionamiento dificultarán el paso de la corriente y generarán puntos calientes.

Causas de la avería

El motivo de la presencia de poros en las barras o en los anillos de cortocircuito del rotor del motor, es debido a defectos en el proceso de fabricación, en éste caso, el proceso de fundición del aluminio.

Los procesos de fundición de aluminio para el rotor del motor eléctrico, suelen ser de inyección. Si no se produce un perfil de presiones adecuado, la cantidad de material no es correcta o el proceso de enfriamiento del molde no es el pre-establecido, por cualquier motivo, se pueden originar los poros de aire.

Una de las normas más utilizadas es la VDG P201 D5/1, la cual limita el diámetro de los poros a un máximo de 1 mm y el volumen máximo total de los mismo a un 5% del volumen de aluminio.

Posibles efectos sobre la máquina

La presencia de una avería en el rotor no suele provocar un efecto catastrófico sobre el motor. Lo que sí provoca son puntos calientes que aumentan la temperatura en el rotor. Precisamente, el rotor es la parte más caliente del motor, ya que tiene la peor refrigeración, y ese calentamiento es difícil de detectar.

Ese aumento de temperatura puede afectar el aislamiento de la bobina del estator, disminuyendo la vida útil del mismo y, por tanto, propiciando la aparición de algún tipo cortocircuito, que sí sería catastrófico para el motor y consecuentemente para la máquina.

Acción correctora

Después de comentar con el cliente, y viendo que la indicación de avería se mantiene con la misma gravedad desde septiembre hasta noviembre, se decide sustituir el motor a principios de diciembre por uno nuevo de las mismas características.

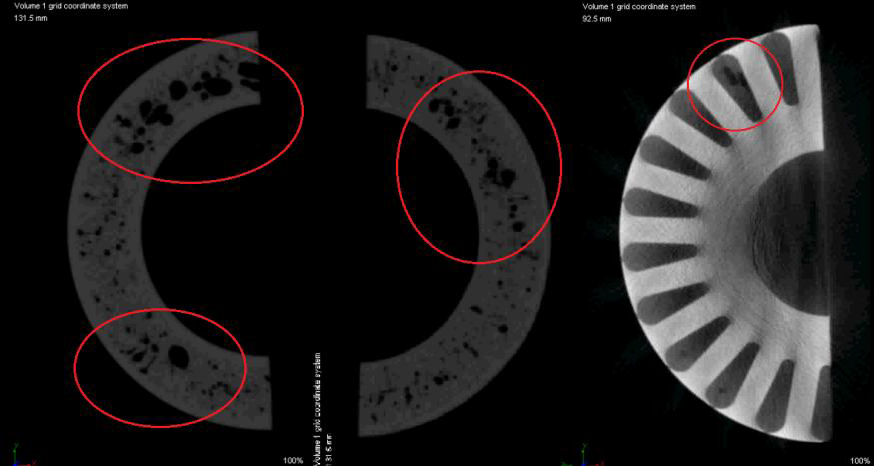

Una vez desmontado el motor, y para comprobar efectivamente la presencia de estos puntos de alta resistencia internos del rotor, se realiza una tomografía sobre el mismo. Consiste en un barrido de rayos X, en secciones de espesor de 0,5 mm, perpendiculares al eje, para detectar la presencia de poros o fisuras en el aluminio del rotor. Para tal finalidad, se parte longitudinalmente en dos mitades el rotor.

Los resultados muestran claramente la presencia elevada de poros de diámetros superiores a los 3 y 4 mm, tanto en los anillos de cortocircuito de los dos lados del rotor, como en las barras del rotor. El diámetro máximo permitido por la norma VDG P201 D5/1 para fundición inyectada de aluminio es de 1 mm.