Grandes mecanizados: nuevas tecnologías de fijación y posicionamiento

Este artículo presenta una visión global de las necesidades y tendencias actuales relacionadas con los grandes mecanizados. En él se describen las nuevas tecnologías de sistemas de utillajes y la importancia que están adquiriendo estos en el control y monitorización del proceso de fabricación. También se realiza un breve repaso a máquinas-herramienta como tornos verticales y grandes fresadoras donde se llevan a cabo el mecanizado de componentes de gran tamaño.

La mecanización por parte de sectores como el aeronáutico, energético, eólico y marino conlleva, a menudo, el empleo de grandes máquinas-herramienta y equipos auxiliares como utillajes para la fijación y posicionamiento de las piezas. Debido al gran tamaño de las piezas que se fabrican en dichos sectores es común el empleo de sofisticados sistemas de amarre y monitorización del proceso de mecanizado para la correcta fabricación de las mismas.

Sistemas de utillajes, posicionamiento y monitorización

La industria de sistemas de fijación y posicionamiento se está viendo desarrollada notablemente en los últimos años y se estima que para 2018 supere los 70.000 millones de euros. Esto se debe, principalmente, por una mayor demanda de industrias como la aeronáutica, energética y eólica.

En este escenario se sitúa el proyecto Intefix, liderado por IK4-Tekniker y financiado con 7,5 M de euros por el VII Programa Marco de la Unión Europea, que tiene como objetivo mejorar la productividad de los procesos de mecanizado y reforzar la industria de los productos de alto valor añadido.

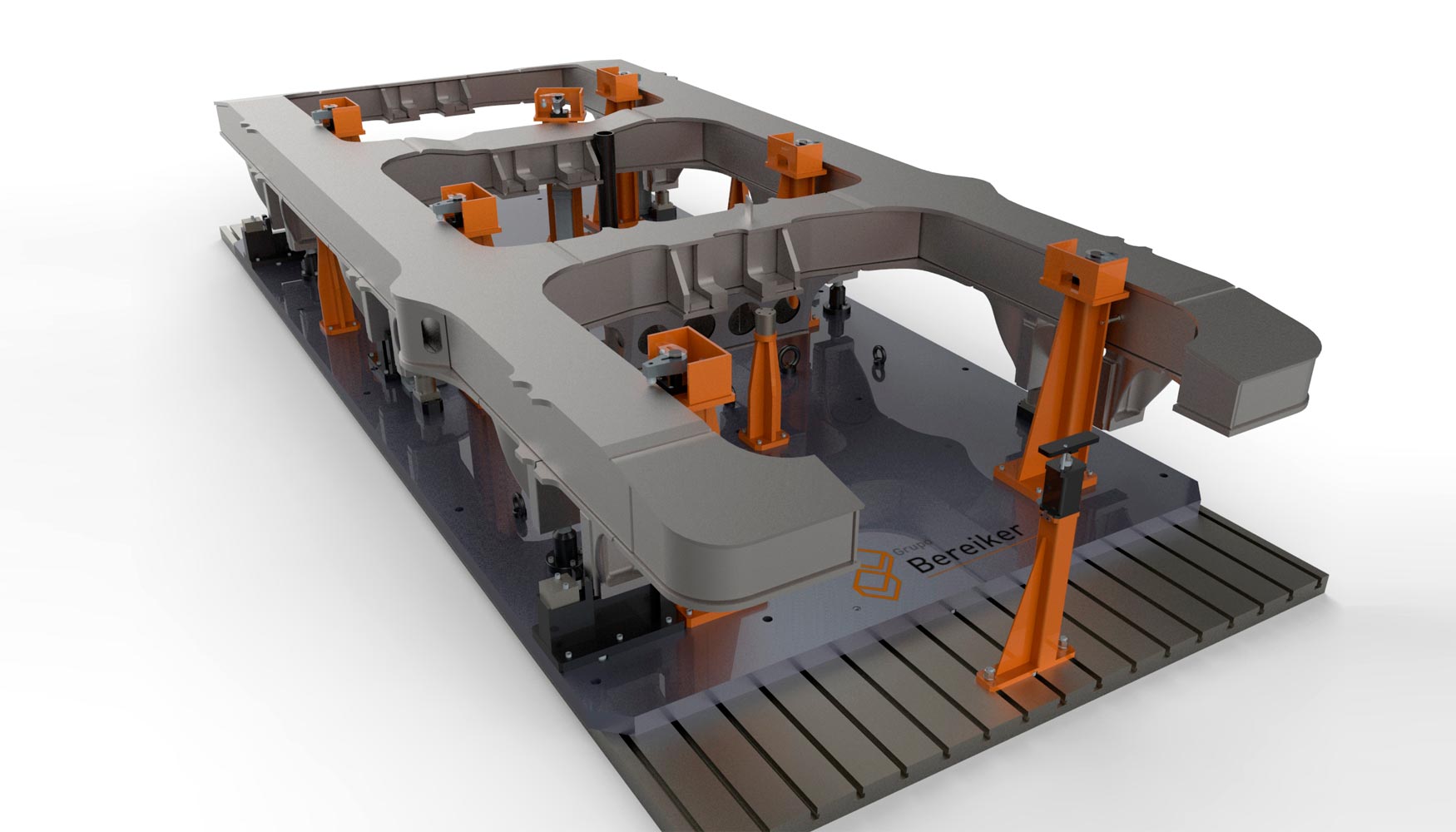

Una de las compañías referentes en sistemas de fijación y posicionamiento, la cual también participa en el proyecto Intefix, es Bereiker, donde se diseñan y fabrican diversos utillajes a medida, según los requerimientos de los clientes. A menudo estos utillajes están diseñados para piezas de grandes dimensiones las cuales se fabrican mediante procesos de mecanizado como torneado y fresado en las que se tienen que conservar unas tolerancias dimensionales muy estrechas, esto obliga a que el proceso de mecanizado este meticulosamente controlado.

Pero no sólo el proceso de mecanizado hay que desarrollar y mejorar, también los sistemas de fijación son de gran importancia durante la fabricación de los componentes. Los últimos desarrollos en sistemas de posicionamiento y amarre ya destacan por realizar funciones más allá de su objeto principal.

Normalmente las funciones principales de los utillajes son sujetar y ubicar la pieza, considerada como un cuerpo indeformable, pero hoy en día la gran precisión requerida y la necesidad de aumentar el rendimiento de los procesos de fabricación, obliga a desarrollar utillajes teniendo en cuenta otros aspectos muy diferentes. Aspectos de precisión como las deformaciones, vibraciones y distorsiones en la pieza de trabajo durante el mecanizado consecuencia de las variaciones en el comportamiento del sistema máquina-utillaje-pieza a lo largo del proceso.

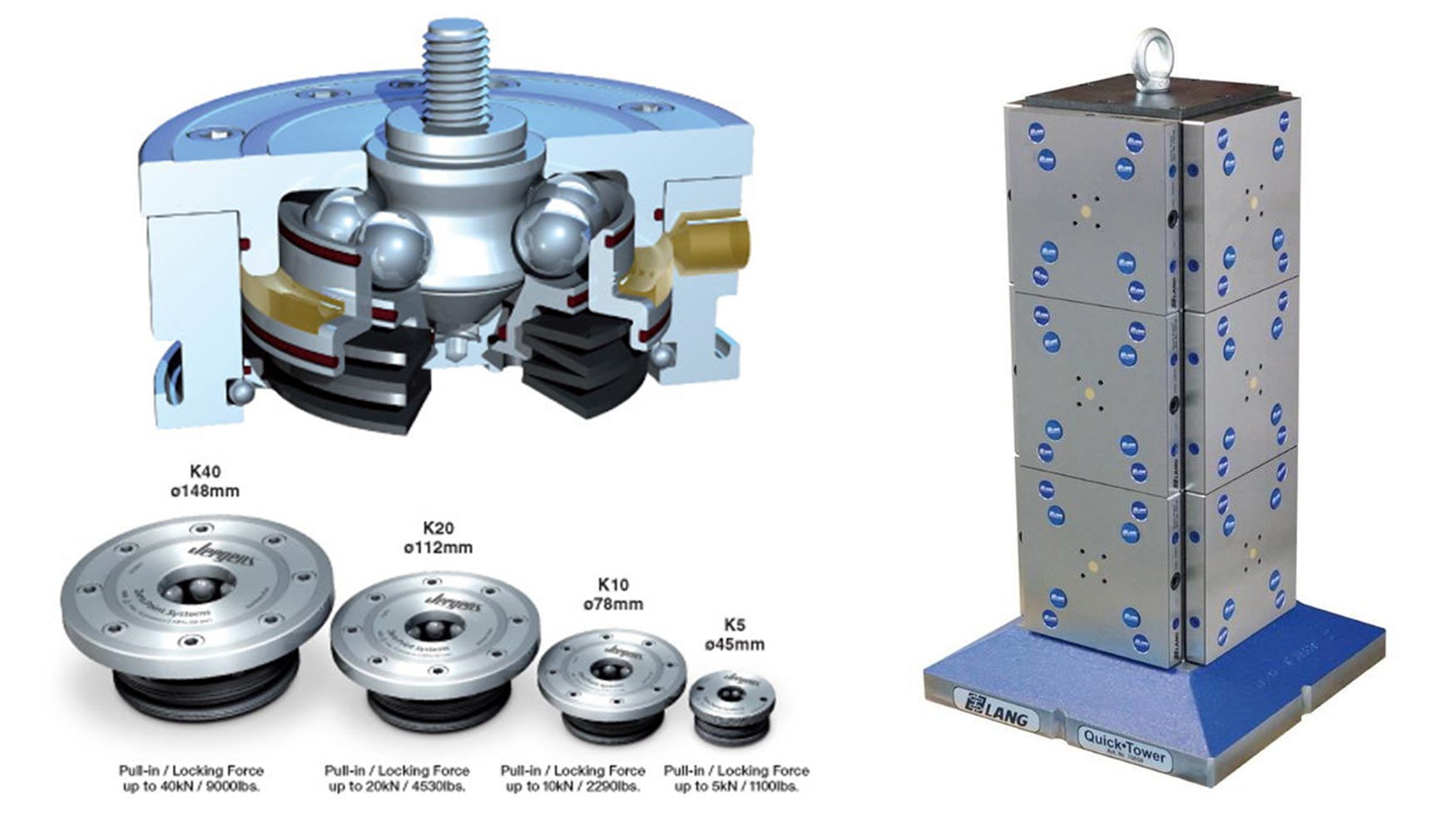

También se busca reducir los tiempos de proceso al mínimo posible, diseñando utillajes que faciliten el mecanizado en una sola atada y reduzcan los tiempos de traslado del componente entre las diferentes máquinas o estaciones donde se va a efectuar alguna operación sobre la pieza. Para ello se han desarrollado diferentes métodos de fijación como los sistemas hidráulicos, magnéticos, sistemas de vacío o el denominado sistema ‘punto cero’.

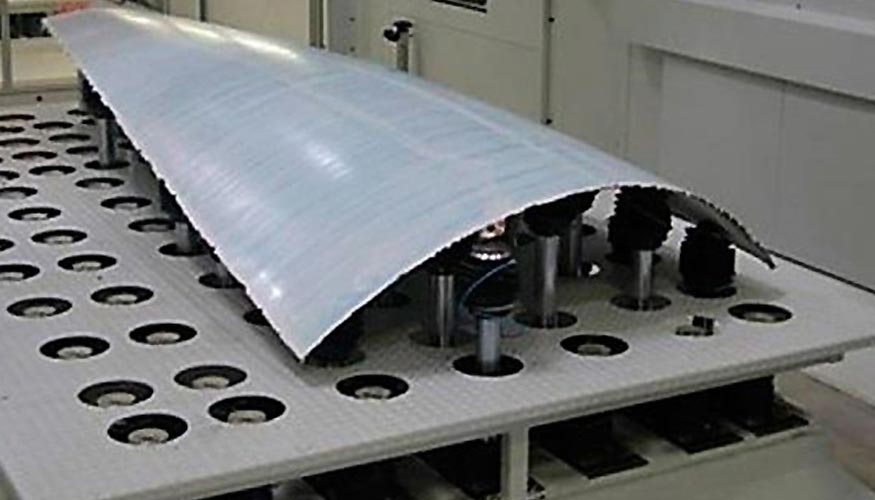

En cuanto al diseño y fabricación de sistemas hidráulicos/neumáticos se puede destacar empresa CMS, que construye utillajes flexibles de amarre para mecanizado de piezas aeronáuticas de chapa o de fibra de carbono.

En función de la pieza que se vaya a mecanizar, el utillaje se adapta de forma automática a la geometría de la pieza mediante el control numérico de la máquina-herramienta. Al tratarse de componentes con una geometría compleja este tipo de sistemas de posicionamiento facilita considerablemente el mecanizado.

Asimismo, los sistemas de fijación ‘punto cero’ se caracterizan por la rapidez del cambio de utillajes o piezas reduciendo, de esta forma, los tiempos de cambio y evitando tiempos de parada de máquina. Mediante este sistema se obtiene una repetibilidad de +/-0,005 mm, ofreciendo una fuerza de amarre de 60.000 N lo que lo hace adecuado para mecanizados en 5 ejes donde las operaciones con grandes voladizos son habituales. Además es aplicable en diferentes tipos de procesos y máquinas.

Por otro lado, el empleo de sistemas magnéticos para la fijación de componentes es bien conocido y sigue siendo una de las soluciones más empleadas por muchas industrias mecanizadoras de acero. Empresas como Tecnomagnete desarrollan equipos de fijación con los que se puede obtener una gran fuerza de sujeción dejando 5 caras de la pieza libres. Estos sistemas ofrecen un fácil y rápido posicionamiento de las piezas con la consiguiente reducción de tiempos muertos así como un mantenimiento prácticamente inexistente.

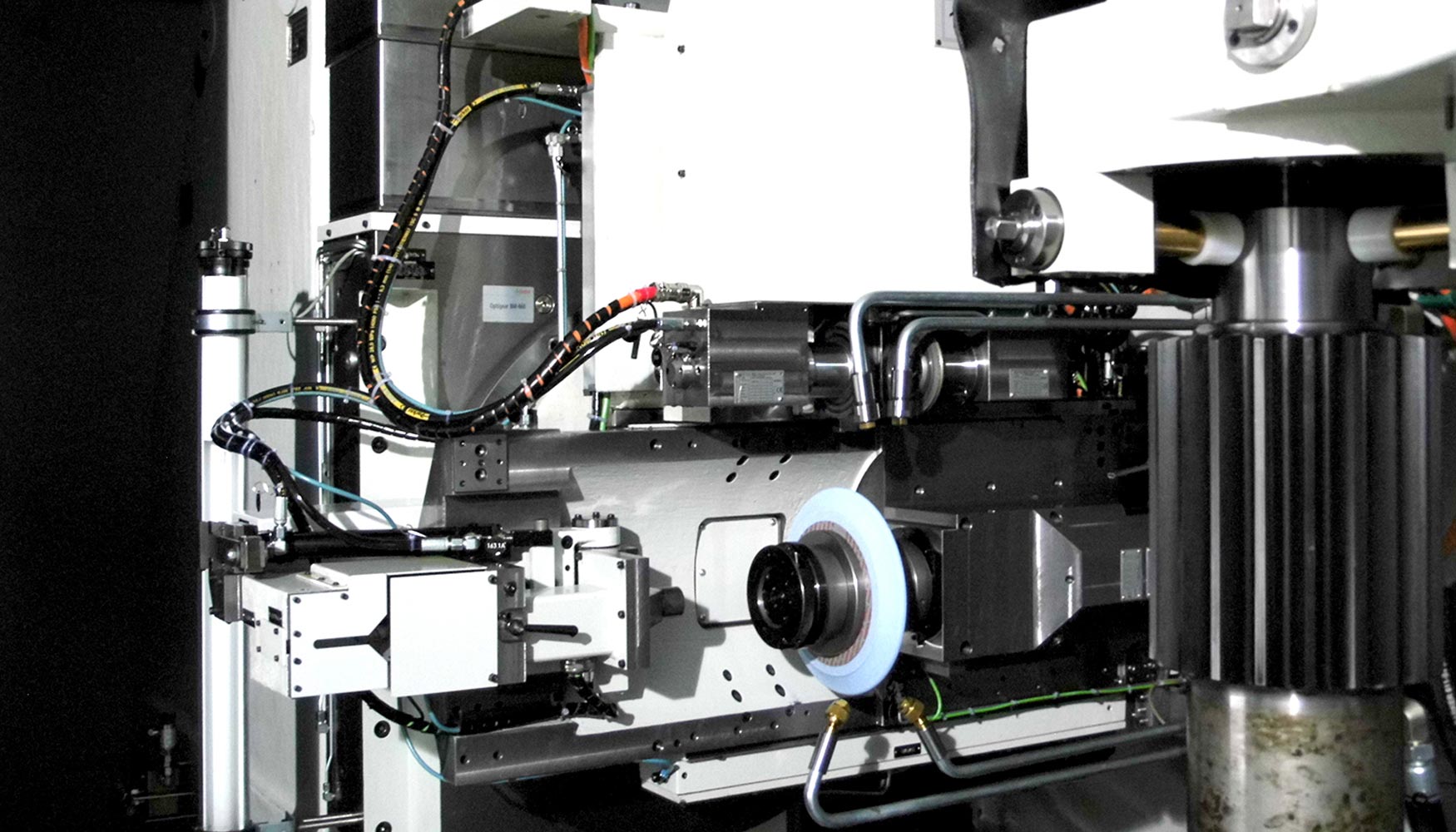

Otra de las funciones que actualmente se está implementando en los denominados utillajes inteligentes es la monitorización del proceso de mecanizado. Cuando se mecanizan cuerpos esbeltos, paredes estrechas, materiales de baja maquinabilidad… es común encontrarse con problemas de distorsiones dimensionales, vibraciones y roturas de herramientas. Este problema es máxime cuando se trata de componentes de alto valor añadido en las últimas fases de fabricación ya que cualquier fallo supone una gran pérdida de dinero. Por ello el empleo de utillajes que ofrezcan la monitorización del proceso de mecanizado permite tener un control sobre el sistema máquina-utillaje-pieza.

La sensorización más comúnmente empleada en los utillajes inteligentes se basa en la adquisición de los esfuerzos de mecanizado mediante sistemas piezoeléctricos o dinamométricos, monitorización de la temperatura mediante termopares, control del par de apriete de los elementos de fijación del utillaje y acelerómetros para la detección de posibles vibraciones que deriven en fallos de mecanizado o resalten modos de trabajo perjudiciales para las máquinas.

Todas estas tecnologías que actualmente ya están implementándose en los sistemas de amarre de piezas grandes y de alto valor añadido pueden ser la diferencia entre tener una pieza buena a la primera o el tener que desechar el componente, en muchos casos en las fases finales de su fabricación, con la consiguiente pérdida de dinero.

Tornos verticales y grandes fresadoras

Grandes componentes: Sectores tractores en nuestro entorno

Son varios los sectores de nuestro entorno que se centran en la fabricación de grandes componentes. Como ejemplos de sectores tractores podemos destacar la aeronáutica, el sector eólico y de energía, el de oil&gas y también otros como el de automoción y ferrocarril aunque en menor escala en cuanto a tamaño. Estos sectores se caracterizan por trabajar con componentes de grandes dimensiones, pero con unas tolerancias dimensionales muy ajustadas.

En algunos componentes del sector eólico se buscan precisiones de forma de pocas centésimas en componentes de más de 2.000 mm de diámetro. Este hecho dificulta enormemente la fabricación y lo convierte en un importante reto tanto para los mecanizadores como para los fabricantes de la máquina-herramienta, pasando por toda la cadena de suministro (fabricantes de herramientas, utillajes, programadores, verificación, etc.). En el caso de sectores como el de aeronáutica, el problema se acentúa cuando se trabaja con materiales de muy baja maquinabilidad como por ejemplo las superaleaciones termoresistentes como Inconel, Waspaloy, y otras.

Grandes tornos verticales

El sector de fabricantes de grandes tornos verticales ha avanzado mucho en los últimos años. Algunos fabricantes llegan a fabricar máquinas de hasta 10.000 mm de diámetro de mesa con diámetros máximos torneables de hasta 14 metros. Estas máquinas, además de disponer de la tecnología más avanzada disponible, cuentan con la amplia experiencia recabada por los fabricantes en cuanto a capacidades de trabajo y exigencia productiva.

Las claves para conseguir unas altas prestaciones a lo largo del tiempo en esta clase de máquinas son principalmente la elevada rigidez estructural y las extraordinarias capacidades tecnológicas que incluyen. Algunos de los fabricantes más reconocidos a nivel mundial en este sector son Pietro Carnaghi y Waldrich.

Más cercanos en nuestro entorno también encontramos importantes fabricantes de grandes tornos verticales y centros multitarea. Algunos ejemplos se citan a continuación. En el caso de Bost, destacar la gran flexibilidad en el diseño de máquinas que permite dar soluciones a las necesidades particulares de cada sector o cliente, siempre al menor coste y con la mayor calidad posible.

Otro claro ejemplo es GMTK con grandes tornos verticales y centros multitarea que permiten soluciones de mecanizado que mejoran la eficiencia y rentabilidad de los usuarios de sus máquinas. Danobat, conocido fabricante de máquina herramienta también posee una gran experiencia en el diseño y fabricación de grandes tornos. Esta empresa se ha convertido en un referente en torneado, sus máquinas trabajan en muchas empresas líderes de varios sectores y se caracterizan por ser máquinas muy avanzadas y de altas prestaciones.

Centros de mecanizado: Precisión en grandes dimensiones

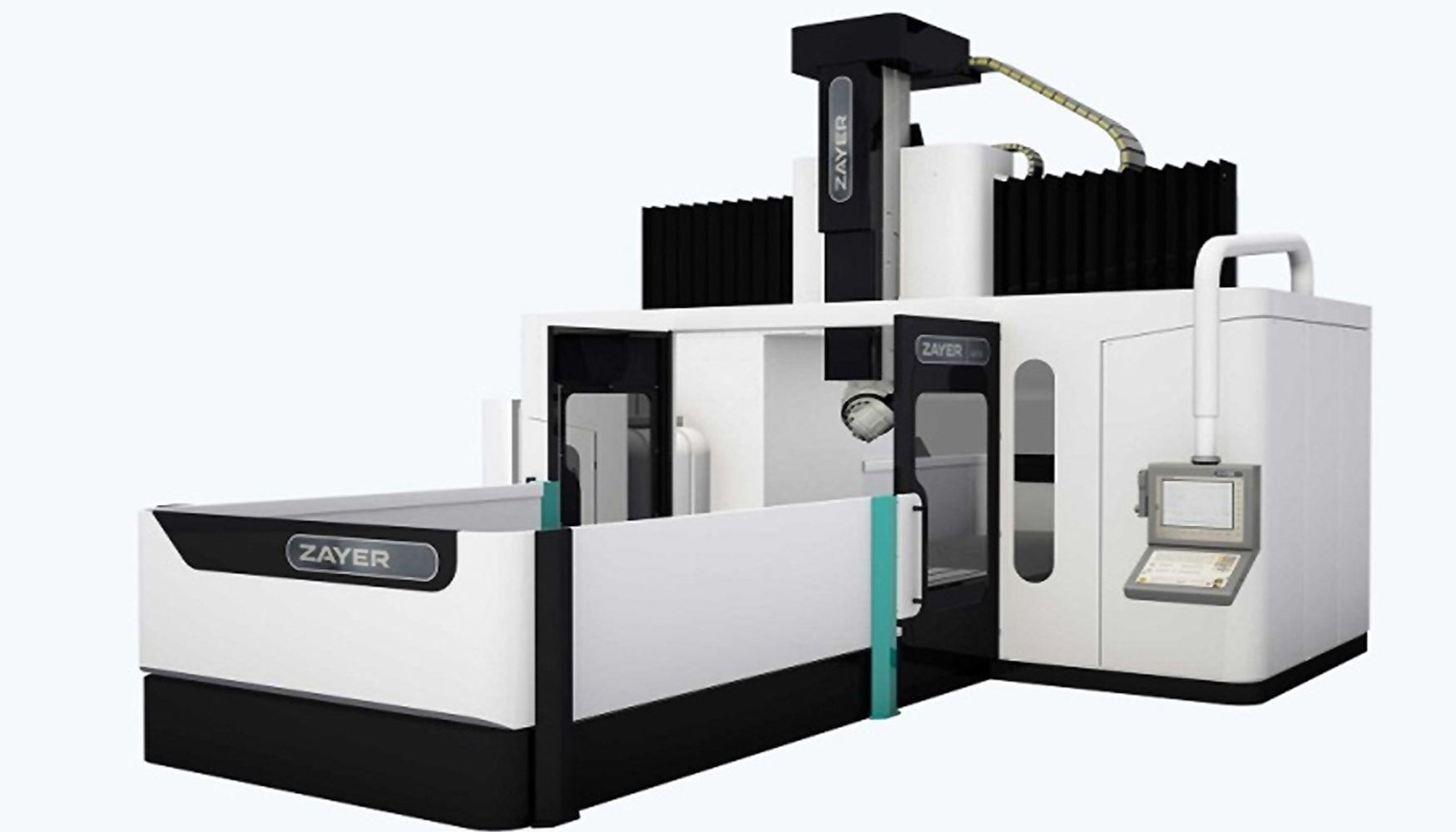

En esta línea cabe destacar fabricantes como Zayer. Con máquinas como Arion, la fresadora 4.0, esta empresa se consolida aún más si cabe como fabricante especialista en tecnologías de fresado.

Esta máquina, presentada en la Bienal de Máquina-Herramienta 2016 destaca por su conectividad 4.0 y su cabezal 30º milesimal interpolable en 5 ejes.

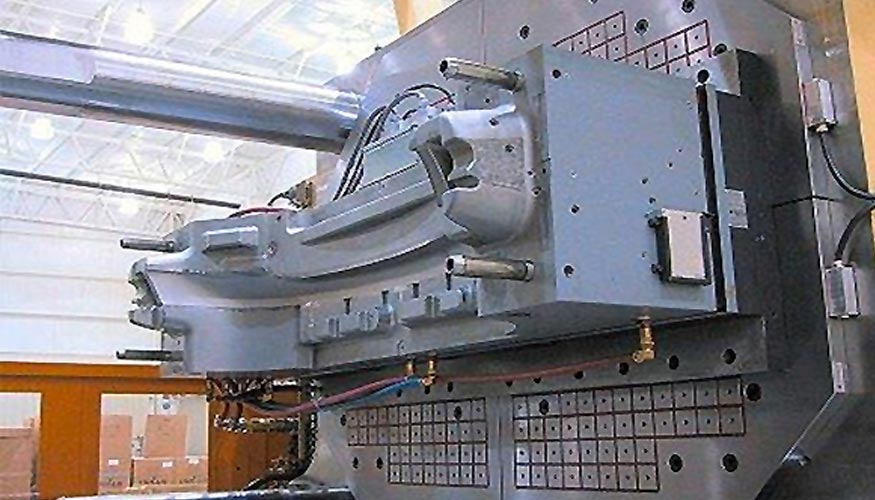

Juaristi fabrica grandes centros de mecanizado, con una variada gama de cabezales y un alto nivel de automatización. Sus máquinas son capaces de mecanizar piezas de gran tamaño, algunas de hasta 6.000 mm de longitud y más de 20.000 kg de peso. Otro fabricante de referencia de grandes fresadoras y centros de mecanizado es DMG MORI. Sus avanzadas soluciones de producción garantizan una capacidad competitiva importante. Otra de las características clave de sus productos es la específica orientación al sector, focalizando sus esfuerzos principalmente en el sector aeroespacial, automovilístico, de fabricación de moldes y herramientas. De hecho, este fabricante cuenta con un Centro de Excelencia Aeroespacial capaz de servir al mercado con innovadoras soluciones llave en mano; un Centro HSC y Laboratorio de Moldes constituido tras muchos años de experiencia, así como con un departamento de soluciones individuales para la producción a gran escala de componentes de automoción.

Uso del ‘high performance computing’ y monitorización de máquinas-herramienta para la mejora de la competitividad

Entre las estrategias futuras de la industria europea se encuentra la búsqueda de una mayor competitividad a través de la optimización de procesos y la reducción de costes. En los próximos años, se requerirá de una fuerte transformación de los procesos de fabricación convencionales a partir del uso de las Tecnologías de Información y Comunicación (TIC’s) y la fabricación avanzada, con nuevas generaciones de herramientas para la simulación de los procesos industriales.

Por un lado, se necesita: 1) la revisión y reorientación de los modelos tradicionales de predicción, útiles para el estudio de problemas locales (vibraciones forzadas, chatter, desgaste, etc.) y 2) la superación de los límites del software de CAM, centrados únicamente en la simulación geométrica, sin otra consideración. Para superar los problemas de ambos, debe buscarse una solución única y transversal a estos dos mundos, que incorpore lo mejor de cada uno. Esta solución pasa por incorporar geometrías y trayectorias complejas a los modelos de simulación tradicionales, que sí incorporan características de materiales y parámetros modales. Con ello se incrementa la complejidad de los modelos y las necesidades computacionales, para lo cual deberá recurrirse al High Performance Computing. Con ello, se asegura otra idea fuerte de este planteamiento como es el hecho de disponer casi de forma inmediata de los resultados de las simulaciones.

Además, se pretende la monitorización intensiva de las variables de proceso a través de equipos semi-autónomos. Una solución muy interesante es colocar en el armario de la máquina un cajetín de monitorizado reconfigurable para la medición de variables de proceso. Este equipo puede monitorizar durante horas y volcar los datos periódicamente a un servidor central para desde allí, transmitir los datos a determinados puestos personales. Así, se permite el análisis cuasi online mientras se continua con la grabación. No es difícil imaginar una plana donde cada máquina disponga de su cajetín de monitorización y todos ellos, esclavos de un chasis maestro.

El objetivo final sería así el de estrechar modelos y realidad que, tradicionalmente, ha sido el gran déficit encontrado para trasladar las innovaciones y desarrollos en el ámbito de la simulación al entorno real.

Finalmente, para manejar esta ingente cantidad de información, debe afrontarse el desarrollo de nuevas aplicaciones utilizando la nube y técnicas como el Big Data. El transporte de datos, la gestión de las redes internas y la garantía de seguridad y confidencialidad serán retos complementarios no menos importantes para la utilización e integración de la nube en el entorno industrial.

El mecanizado de grandes piezas en Argentina. Oportunidades de mercado

Por estas razones que, resulta ideal poder completar el mecanizado, e incluso las actividades de control geométrico-dimensional en una sola máquina-herramienta. En el caso de piezas de geometrías sencillas se pueden emplear tornos de gran tamaño, paralelos como verticales, convencionales como de Control Numérico, o en casos de mayor complejidad, las modernas máquinas multitarea CNC (multitasking machines), que presentan capacidades de torneado, fresado, rectificado, medición e incluso otros procesos, de tal forma que sobre la máquina se fija el material a mecanizar, y se obtiene como resultado la pieza totalmente terminada.

A fin de seleccionar la máquina apropiada, más allá de la forma de la pieza, será necesario diferenciar si se trata de una fabricación de piezas de gran tamaño de lote, lote unitario, o como incluso puede suceder en muchas ocasiones, el mecanizado de una pieza de gran valor económico, que por el proceso industrial en el que actúa, se desgasta de forma significativa, y necesita ser reparada. En estos casos, se le suele aportar material por recargue de soldadura, y devolverle su geometría y medidas originales por arranque de viruta.

Los principales requerimientos para poder mecanizar grandes piezas son la provisión de materiales de gran tamaño; sistemas de manipulación (puentes grúa); grandes máquinas; personal experimentado, tanto en las operaciones de movimiento, carga y descarga, como en el mecanizado con grandes condiciones de corte; espacio en fábrica donde recibir los materiales y dejar en espera hasta su viaje a destino final, entre otros.

¿Qué sucede en Argentina en relación a este tipo de piezas?

En este país hay industria pesada como la siderúrgica, nuclear, fabricación de grandes matrices, petrolera, y sectores como el de generación de energía, producción de alimentos, minero, que requieren del mecanizado de piezas de gran tamaño, tanto para piezas nuevas, como aquellas que por su desgaste deben ser reparadas, aunque en la mayoría de los casos, los lotes son unitarios o pequeños.

Por estas razones, más la inexistencia de personal calificado para programar máquinas del tipo multitarea, y la enorme inversión que requieren esta clase de maquinarias, las máquinas-herramienta de grandes dimensiones son en su mayoría convencionales.

Con el objeto de mostrar algunos ejemplos de piezas que se producen y/o reparan en el norte de Argentina, concretamente en la provincia de Tucumán (Noroeste de Argentina), desarrollaremos el caso de la empresa Di Bacco S.A., especializada en trabajos de mecanizado de gran envergadura.

A continuación se describe la fabricación de un par de engranajes para un reductor de velocidad, destinado a la industria azucarera. Por un lado, la corona, cuyo diámetro nominal es de 3.000 mm, Mn= 28, zc= 104, y 8.610 kg de peso. Por otro, el piñón, cuyo diámetro nominal es 600 mm, zp= 21 dientes y un peso aproximado de 1.500 kg.

La actividad continúa con el premecanizado de diámetros y biseles para las soldaduras de las chapas que conforman el alma de la rueda con el cubo en acero SAE 1045. Después del montaje y control se realiza un tratamiento de aliviado de tensiones en un horno, para otorgarle estabilidad a la rueda. En el mecanizado final se realiza el tallado de los dientes en una mortajadora MAAG SH 350/500 siguiendo las pautas de calidad según normas AGMA 2000 Q-8/9. Como última tarea hay un control final y un revestimiento con pintura epoxi, resistente al ataque de hidrocarburos.

Un trabajo de fabricación como el que se ha descrito puede llevar hasta 60 días. Los proyectos que se efectúan en el caso de reductores de gran tamaño consisten en la reparación de los alojamientos de rodamientos para ejes, así como el estudio de reductores con rediseño sobre la rueda y su repotenciamiento.