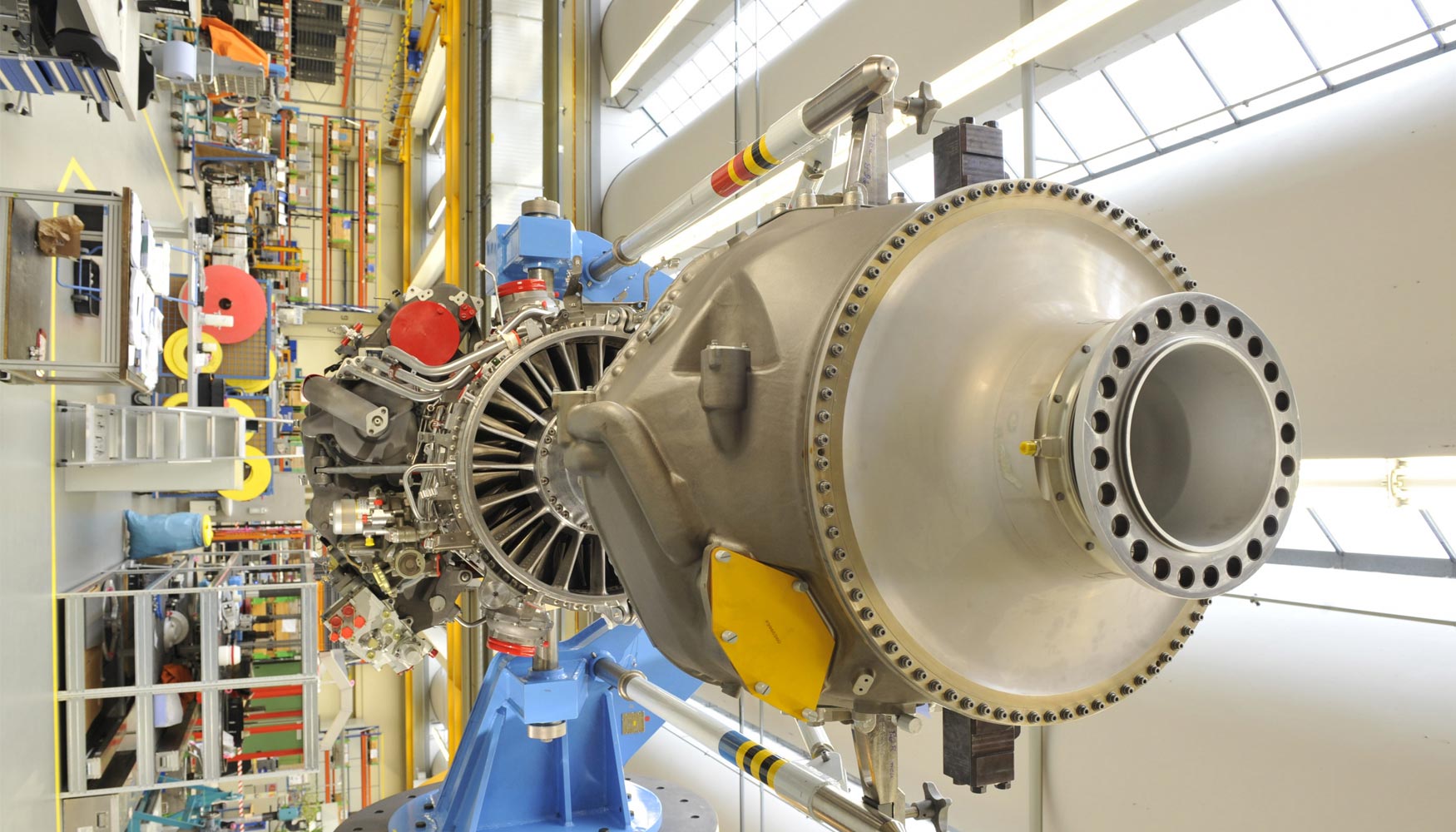

Productividad y seguridad de proceso en la fabricación de turbinas

Mediante un sistema de amarre basado en la gran fuerza de amarre y la prevención de la extracción de la herramienta proporcionado por Haimer, MTU Aero Engines en Múnich ha conseguido incrementar su seguridad de proceso en materiales de gran dureza, reduciendo del mismo modo su tiempo de mecanizado.

MTU Aero Engines desarrolla, mecaniza, comercializa y da soporte a turbinas dedicadas tanto a la industria civil y militar, así como turbinas de gas estacionarias. Con el sistema patentado contra la extracción accidental de la herramienta Safe-Lock de Haimer, esta conocida empresa consiguió optimizar su proceso productivo relativo a partes estructurales.

Las turbinas son productos de un alto valor añadido. Para su fabricación son empleados medios productivos y tecnológicos altamente innovativos. Para conseguir estar siempre a la cabeza del know how productivo, MTU desarrolla constantemente revolucionarios métodos productivos y no duda en involucrar a los mejores especialistas externos con esta finalidad. Con el objetivo de optimizar el exigente proceso de mecanizado, asegurando su consistencia y seguridad, MTU no dudó en involucrar a Haimer, empresa especialista en amarre de herramienta y mecanizado de materiales de especial dureza.

En MTU Aero Engines, el uso de materiales difíciles de mecanizar, su especial dureza y su alta automatización requieren un proceso de mecanizado absolutamente confiable al más alto nivel. Para conseguir este fin, reduciendo las fuerzas axiales del fresado en el mecanizado, MTU se decidió por el uso del sistema patentado contra la extracción accidental de la herramienta de Haimer.

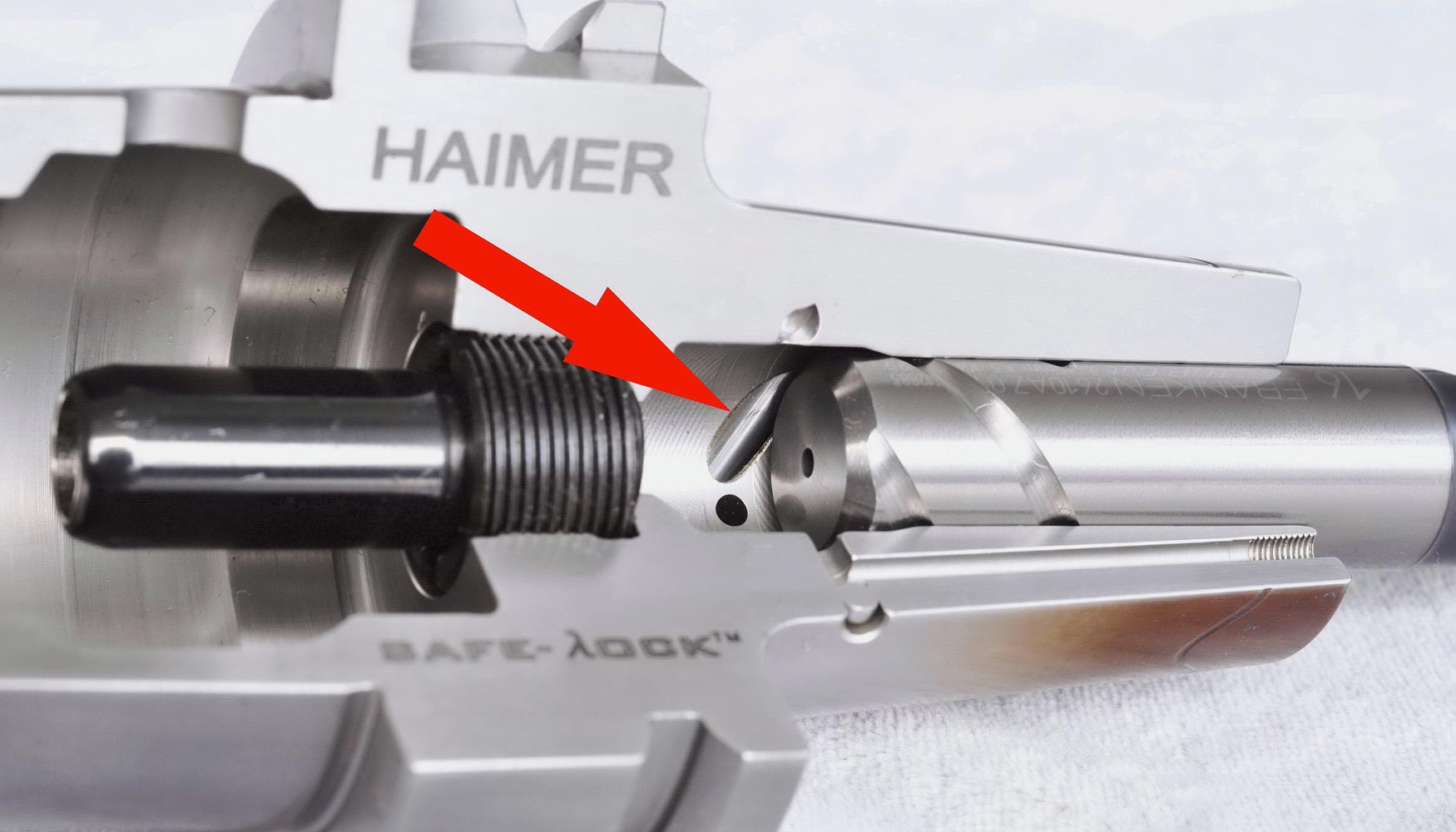

El sistema Haimer Safe-Lock es incorporado en el portaherramientas a través de un proceso de electroerosión del elemento de sujección en el orificio del portaherramientas y se complementa a partir de unas ranuras en forma de espiral en la herramienta de corte, consiguiéndose así evitar que la fresa experimente un giro dentro del orificio del portaherramientas en procesos de mecanizado extremos, o su extracción accidental. De este modo se consigue adicionar a la fuerza de amarre del portaherramientas seleccionado un cierre de seguridad a través del sistema Safe-Lock.

Alexander Steurer, director del departamento de programación CNC para la producción de piezas estátor en MTU, explica su decisión por el sistema Haimer Safe-Lock: “A través de la introducción de la tecnología Safe-Lock y el amarre térmico de Haimer pudimos incrementar la seguridad de proceso en aplicaciones de fresado críticas, incluso en el mecanizado de aleaciones de alta temperatura. Este es un requisito fundamental para MTU en el mecanizado de componentes estructurales debido al gran componente de automatización presente en nuestra producción”.

La combinación de protección contra el pull out y una alta concentricidad en el sistema Safe-Lock contribuyen a garantizar una baja vibración, llegando así a un proceso de mecanizado muy estable y eficiente, ya que a través del incremento de los parámetros de corte se incrementa considerablemente la tasa de remoción de material en el mecanizado. Junto a todo ello, debido a la alta concentricidad del conjunto montado en el portaherramientas, se puede llegar a conseguir un incremento en la vida útil de la herramienta hasta un 50%.

Los argumentos de una excelente concentricidad (menor a 3 µm en tres veces el diámetro de la herramienta), el diseño simétrico del sistema Safe-Lock así como la posibilidad de realizar un preseteado de la herramienta de manera fácil y eficiente fueron para MTU importantes razones para decidirse a cambiar al sistema desarrollado por Haimer, dejando de lado alternativas convencionales como Whistle Notch o Weldon. Estos últimos sistemas, si bien consiguen garantizar la evitación de la extracción accidental de la herramienta, muestran unos resultados muy pobres en cuanto a concentricidad y equilibrado debido a su diseño asimétrico.

El funcionamiento de los sistemas Whistle Notch o Weldon se basa en el uso de una fijación lateral, que es apretada contra la herramienta de corte afectando profundamente la concentricidad del conjunto de la herramienta. El problema resultante de este diseño es explicado por Hans Drahtmüller, responsable de la línea de mecanizado de componentes estátor en MTU Múnich: “A través de la deficiente concentricidad no se podía llegar a optimizar la vida útil de la herramienta de corte, haciendo que todas las herramientas Weldon tuviesen que ser cambiadas prematuramente. A través de la introducción del sistema Haimer Safe-Lock no sólo se consiguió incrementar drásticamente la vida útil de la herramienta de corte sino también automatizar el reafilado de la herramienta cilíndrica Safe-Lock, ya que en estos casos la fresa no ha de ser manualmente insertada en la rectificadora tal y como habíamos de hacer con las herramientas con plano Weldon. Esto supone un ahorro de costes muy significativo”.

Cambio de herramienta rápido y sencillo

Además del incremento de la productividad en el proceso de mecanizado se debe tomar en cuenta la rapidez y sencillez del cambio de herramientas en combinación con el sistema de amarre térmico Haimer. La máquina Power Clamp Premium NG de Haimer, empleada por MTU, ofrece una superficie de trabajo ergonómica, un sencillo funcionamiento y un sistema de refrigeración a través de cuerpos de refrigerado guiados linealmente, con control de temperatura monitorizado con luces LED para una seguridad máxima en el proceso. Opcionalmente se puede integrar en esta unidad un preseteador longitudinal con una precisión de 20 µm (fundamental en el uso de herramientas gemelas). La bobina de Nueva Generación (NG) es igualmente uno de los principales atractivos de esta máquina, a través de la cual y mediante un solo giro, se ajusta la superficie de inducción al tamaño del portaherramientas, tanto en diámetro como en longitud. Este nuevo sistema ha supuesto la superación del sistema tradicional basado en el intercambio de discos de ferrita. El sistema de bobina de Nueva Generación de Haimer facilita que los portaherramientas sean únicamente calentados en aquellas áreas donde es necesario, optimizando el proceso de calentamiento y posterior enfriamiento del portaherramientas. El enfriamiento se lleva a cabo con cuerpos de refrigeración en diferentes tamaños, que garantizan un refrigerado eficiente en aproximadamente medio minuto. La unidad Power Clamp Premium NG cuenta con cuerpos de refrigeración guiados linealmente hacia el portaherramientas, evitando cualquier posible colisión con la herramienta de corte en el proceso.

Tecnología de Amarre Térmico Haimer

Los sistemas de fijación Weldon suponen un gran obstáculo a los procesos modernos de mecanizado debido a su baja concentricidad. En operaciones a altas RPMs, las más pequeñas variaciones tienen un gran impacto, suponiendo resultados decepcionantes en el mecanizado debido al desgaste y rotura de la herramienta y el husillo, resultando en una baja calidad superficial de la pieza. La tecnología térmica de Haimer tiene sus principales ventajas precisamente en este campo, ya que ofrece una imbatible concentricidad debido a su diseño totalmente simétrico. Los portaherramientas Haimer ofrecen una concentricidad menor a 3 µm en tres veces el diámetro de la herramienta, asegurando una calidad superficial sobresaliente.