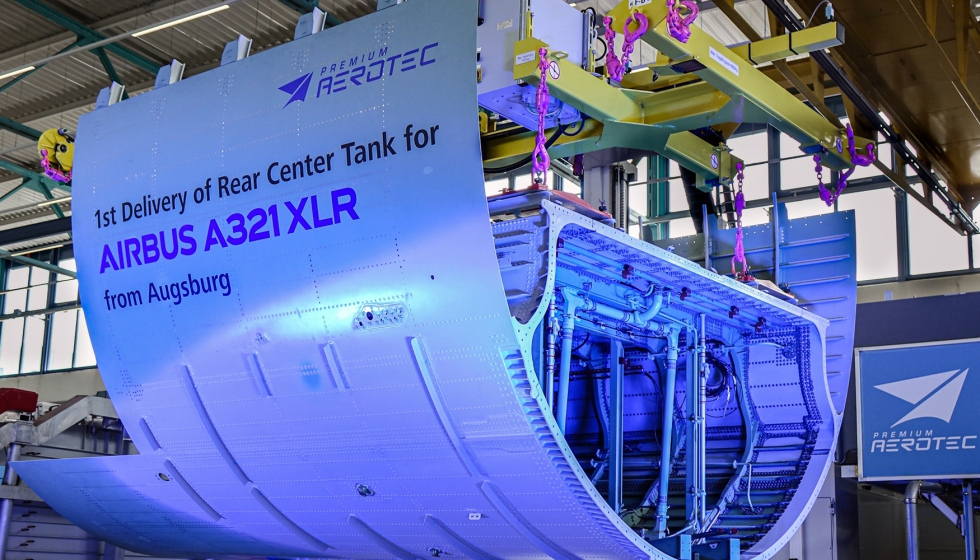

Protección de superficies energéticamente eficiente para el nuevo depósito central trasero del Airbus A321XLR Se trata de su mayor proyecto individual hasta la fecha

Dürr diseña para Premium Aerotec una planta de pintura eficiente para el nuevo depósito central trasero del Airbus A321XLR

La planta de pintura que se está construyendo actualmente llave en mano para la división Premium Aerotec de Airbus es el mayor proyecto individual que la empresa Dürr, especializada en ingeniería de máquinas e instalaciones, está llevando a cabo para el Grupo Airbus. En esta planta se llevará a cabo el recubrimiento del depósito de combustible auxiliar que permitirá que el nuevo Airbus A321XLR alcance una alta autonomía. Por primera vez, también se integrará un sistema totalmente eléctrico de purificación de aire de extracción en una de las plantas de pintura de Premium Aerotec en Augsburgo, lo que ayudará a reducir las emisiones de CO2.

El depósito de combustible integrado en el fuselaje del Airbus A321XLR es el componente clave para transformar los antiguos aviones para vuelos de corta y media distancia en la nueva versión XLR (eXtra Long Range) de larga distancia. Conocido como depósito central trasero (RCT, por sus siglas en inglés), su capacidad extendida de 13.000 litros añade hasta 8.700 kilómetros a la autonomía de la aeronave. El depósito central trasero se fabrica exclusivamente en la planta de Augsburgo.

Altos requisitos de protección de superficies y estanqueidad

El proyecto llave en mano abarca todo el proceso, desde la preparación y el sellado hasta el pintado. La nueva planta de pintura consta de cabinas de sellado, limpieza y pintado. También incluye pruebas de superficie y de estanqueidad. Los requisitos en cuanto a corrosión y difusión son elevados. La superficie del depósito debe soportar las condiciones extremas de la parte inferior del avión sin corroerse.

Sistema especial de conducción de aire reduce el consumo energético

Para poder cumplir con las altas exigencias de protección de superficies, las cabinas de pintura necesitan una temperatura y humedad constantes. El acondicionamiento requiere mucha energía, especialmente para pinturas que se aplican manualmente y que no permiten el uso de aire recirculado; por ello las cabinas funcionan con aire de impulsión y extracción. “Para que el proceso sea más eficiente desde el punto de vista energético para Airbus, estamos implementando un sistema de conducción de aire específico para cada componente que reduce significativamente la cantidad de aire necesaria, pero al mismo tiempo cumple también con los requisitos y estándares de seguridad. Cuanto menos aire haya que acondicionar, menor será el consumo energético”, explica Marc Furmannek, Key Account Manager de Dürr. Además, se utilizan sistemas de recuperación de energía que reutilizan el 65% de la energía contenida en el aire de extracción para acondicionar el aire fresco y minimizando así aún más el consumo energético.

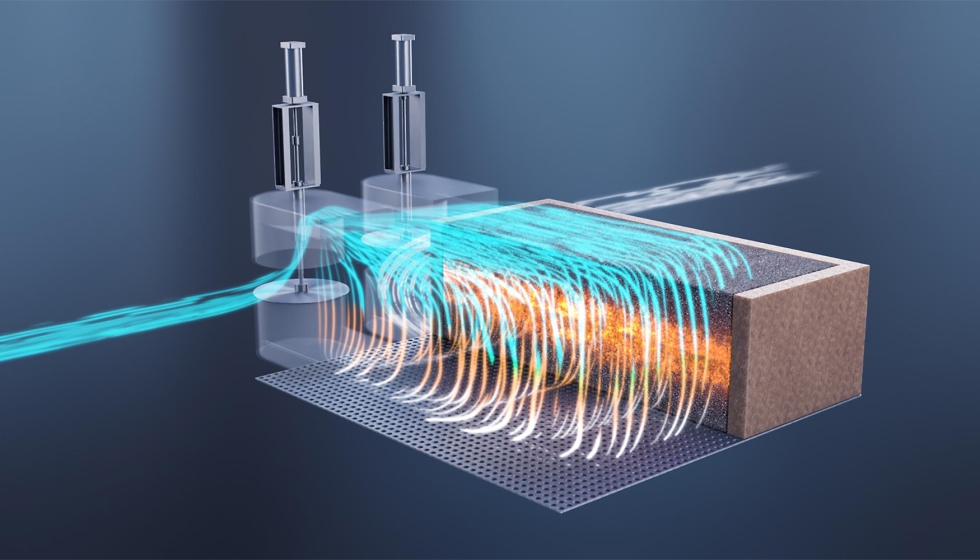

Eliminación de contaminantes sin CO2 adicional

Por razones de sostenibilidad, Premium Aerotec ha optado por un sistema totalmente eléctrico de purificación de aire de extracción conocido como Oxi.X RV. Este sistema utiliza oxidación térmica regenerativa (RTO, por sus siglas en inglés) con un modo de funcionamiento sin llama y un diseño único. La ventaja es que el proceso de combustión para purificar el aire de extracción se lleva a cabo íntegramente dentro del material del intercambiador de calor, sin ninguna llama abierta, resultando en emisiones de óxido de nitrógeno especialmente bajas. Como todo el proceso está electrificado, se puede operar con cero emisiones, es decir, sin CO2 adicional, utilizando energía verde.

Aumentar la rentabilidad

Los flujos de aire de extracción producidos contienen concentraciones muy bajas de disolventes. Sin embargo, como el volumen de aire de extracción es alto, se instala un Sorpt.X CD antes del Oxi.X RV para concentrar los flujos de aire de extracción. De este modo se reduce el volumen, aumentando así la concentración de disolvente, hasta cuarenta veces más la concentración original del contaminante. Gracias a este efecto técnico, el Oxi.X RV posterior puede ser más pequeño y no necesita energía de calentamiento adicional durante el funcionamiento con disolvente, teniendo un impacto positivo en la relación coste-beneficio de la purificación del aire de extracción.