Supervisar los picos de carga con sensores de corriente IO-Link de Stego

En un panorama empresarial cada vez más digitalizado, surgen nuevas e innovadoras estrategias para reducir costos. Una de las áreas clave es la optimización energética. Un aspecto crítico de esta estrategia implica monitorizar de cerca los casos de alta demanda de energía. Los picos inesperados en el consumo eléctrico pueden suponer gastos adicionales significativos, particularmente en entornos de producción con uso intensivo de energía. Es aquí donde entra en juego el Sensor de Corriente Inteligente ESS 076 de Stego. En este artículo, exploraremos cómo este sensor de corriente inteligente, equipado con una interfaz IO-Link, ofrece una solución efectiva para la supervisión precisa de los picos de carga. No solo ayuda a monitorizar estos picos, sino que también desempeña un papel crucial en la mejora de la eficiencia energética general.

Evitar sorpresas desfavorables

Monitorizar en tiempo real el consumo energético

Los sensores de corriente ESS 076 de Stego ofrecen una manera simple de realizar un seguimiento en tiempo real del consumo de energía en sistemas y máquinas. El potencial de mejora en la eficiencia es significativo, especialmente en aplicaciones de alto consumo energético. Este hecho se ilustra claramente en nuestro estudio de caso con nuestro cliente Legrom, empresa especializada que opera con una extensa variedad de máquinas de moldeo por inyección, conocidas por su alta demanda energética durante el calentamiento y procesamiento de gránulos de plástico a alta presión.

En el pasado, la activación inmediata o simultánea de las máquinas de moldeo por inyección en Legrom suponía costos adicionales de electricidad inesperados. Sin embargo, la decisión de reequipar las máquinas con el sensor de corriente ESS 076 demostró ser una solución mucho más rentable en comparación con los pagos adicionales. Este punto es crucial, especialmente en entornos industriales, donde los costos eléctricos adicionales pueden acumularse rápidamente, alcanzando cifras de cinco dígitos.

Sensores de corriente para adaptación

Desde el inicio, Legrom comprendió que avanzar en la monitorización del flujo de energía requeriría abordar la reducción de los picos de consumo. Kim Waldmann, director general de Legrom y experto en la industria del moldeo por inyección, basó sus conocimientos en diversas empresas para entender que la información es el recurso fundamental para mejorar la eficiencia de los procesos y mitigar riesgos. Para Legrom, la digitalización se planificó cuidadosamente como un caso de uso bien elaborado, con la premisa de que la implementación fuera lo menos intrusiva posible.

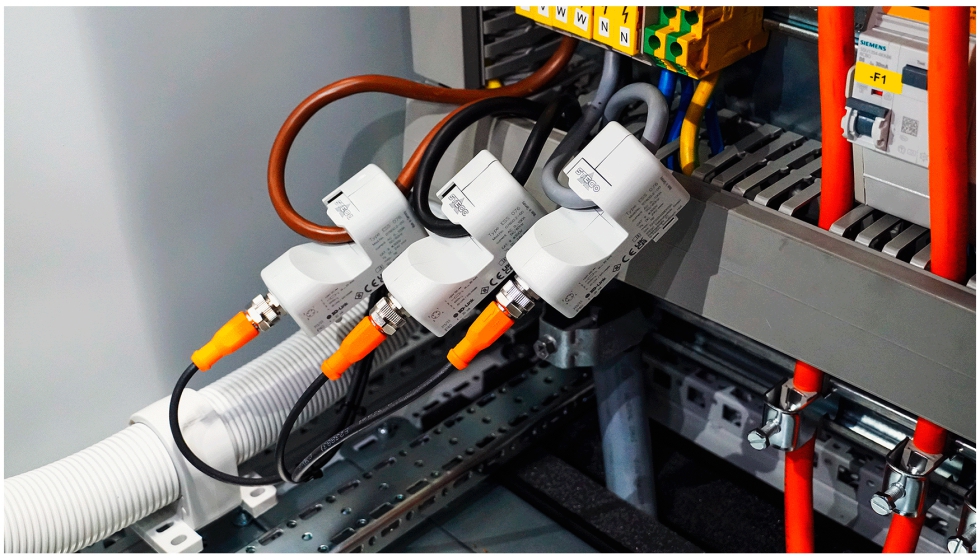

Una aplicación inteligente de modernización para la medición de electricidad se convirtió en esencial para su tecnología operativa (OT). La integración de sensores en las numerosas máquinas del taller de moldeo por inyección debía ser rápida y sencilla para minimizar tanto el tiempo como la complejidad. El objetivo era reducir al mínimo los tiempos de inactividad de las máquinas para evitar interrupciones en la capacidad de producción y la productividad. Waldmann explicó: “La integración de los sensores de corriente ESS 076 de Stego fue sencilla. Solo tuvimos que desconectar las máquinas de la red eléctrica y pasar el cable de corriente a través del ESS 076. El sensor puede medir hasta 100 A AC sin contacto directo, adaptándose perfectamente a nuestras necesidades actuales de monitoreo de condiciones. El práctico mecanismo de bloqueo de los sensores garantiza una conexión segura y sencilla a la línea eléctrica”.