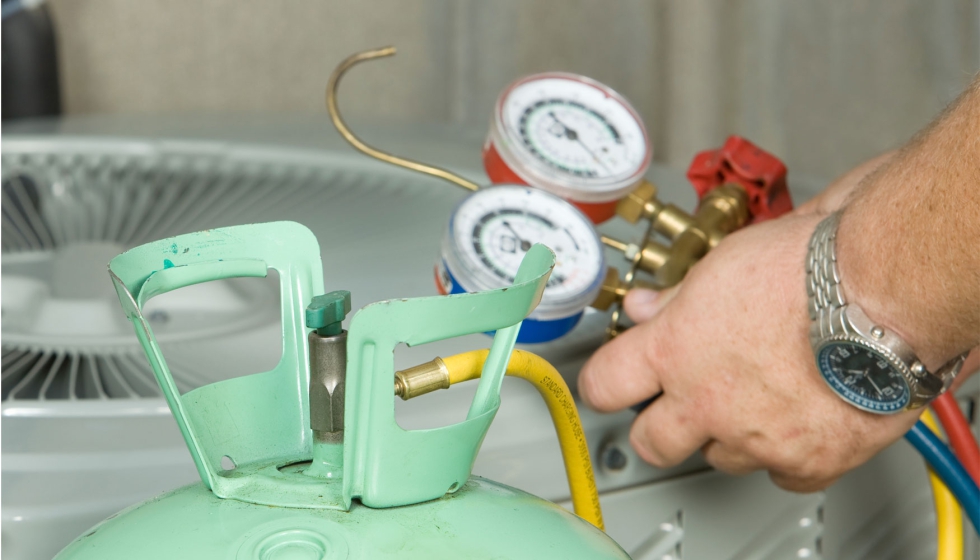

La fuga de gases en las instalaciones frigoríficas y sus consecuencias

La fuga de gases de los circuitos frigoríficos tiene varias consecuencias, todas negativas, que es necesario evitar dentro de lo posible. Entre ellas, destacan en primer lugar el riesgo que suponen para la seguridad de las personas y bienes y la pérdida de refrigerante y consecuente funcionamiento de los circuitos con cargas inferiores a los valores óptimos de diseño. Esto último, además del coste del propio gas, que en el caso de los refrigerantes sintéticos no es despreciable, provoca pérdidas de rendimiento y eficiencia de la instalación si no se detectan y corrigen a tiempo. Queda fuera de este artículo el análisis de los efectos de las fugas de refrigerantes, principalmente los sintéticos, como contaminantes del medio ambiente, pues ya hay sobrante literatura sobre el particular, si bien no siempre acertada ni imparcial.

En el Reglamento de Seguridad de las Instalaciones Frigoríficas (RSIF) están establecidas las medidas que deben tomarse para reducir a límites razonables los riesgos para las personas y los bienes, por lo tanto, en este sentido se insiste en menor medida sobre esta aplicación.

Es de destacar que existen en el mercado una estimable variedad y cantidad de detectores y sistemas de detección, que complican la decisión de determinar la alternativa más idónea para cada proyecto, pues dependerá del refrigerante elegido, de sus propiedades, de las condiciones de funcionamiento, de la legislación aplicable y no, en última instancia, de las especificaciones y los recursos del promotor de la inversión. En realidad, cada sistema tiene sus fortalezas y debilidades y se adaptarán mejor a unas aplicaciones que a otras. Encontrar el sistema más adecuado para cada proyecto es labor que requiere amplio estudio comparativo.

Se abordan aquí en primer lugar, básicamente, los medios existentes para reducir las fugas y combatir los problemas provocados por las mismas relacionados con la bajada del rendimiento energético de las instalaciones, el consiguiente incremento de los consumos eléctricos, la pérdida del refrigerante fugado y otros gastos directamente derivados de las fugas. El análisis de estas dos cuestiones forma el objetivo principal de este trabajo, limitándose por otra parte a los métodos de detección que llamaremos directos, destinados a reducir las fugas y actuar de manera rápida cuando se detecten. Los denominamos indirectos, basados en la monitorización de los parámetros de marcha de las instalaciones solo se citan como otro método viable, pero sin entrar en detalles, aunque se están consiguiendo resultados positivos con estos sistemas y también participan en la disminución de los considerables gastos provocados por las pérdidas de refrigerantes.

Detectores y monitores por difusión y aspiración

En este texto nos limitamos a describir, comparar y enfrentar estos dos métodos de detección, por ser los más utilizados en la actualidad.

Si comparamos los detectores y sistemas que actúan con el principio de difusión, concebidos preferentemente para su aplicación como medidas de seguridad para personas y bienes, con los de aspiración, es decir, monitores destinados más específicamente a la aplicación diseñada para detección de las fugas con la finalidad de evitar que los circuitos frigoríficos funcionen con cargas insuficientes, las diferencias son considerables.

Los primeros son mayoritariamente del tipo difusión, los cuales miden la concentración en el aire ambiente del gas refrigerante que llega desde las fuentes de fuga. Estos detectores se ubican tradicionalmente en los espacios en donde se encuentran los componentes en los cuales es más probable que aparezcan fugas. Normalmente se coloca una unidad por cada espacio, salvo que sean locales muy amplios, como pueden ser grandes salas de máquinas, cámaras frigoríficas con multitud de evaporadores y grupos de condensadores que se colocan más unidades. En el origen de la fuga, que frecuentemente estará alejada del detector, habrá una alta concentración del refrigerante en el ambiente, que se irá reduciendo al difundirse en el aire antes de acercarse al detector o detectores. Al llegar la mezcla aire-refrigerante al sensor del detector, éste se activará solamente cuando la concentración alcance el valor de ajuste en el sensor. La reacción será bastante rápida y cumplirá con su principal objetivo que es la protección de la seguridad marcada en el RSIF, pero puede llegar con excesivo retraso si su misión es al mismo tiempo evitar que la instalación frigorífica funcione con cargas de gas reducidas, pues las fugas que lleguen a los detectores en concentraciones inferiores a los valores de ajuste de los mismos no las detectaran y el gas refrigerante se perderá en el exterior arrastrado por la ventilación del local, normalmente forzada, sin alertar de que la instalación está perdiendo carga de gas. La fuga de gas puede ser pequeña, pero con el tiempo se convertirá en significativa y perjudicial si se deja pasar el tiempo sin tomar medidas concretas para neutralizarla. Como resultado, puede ocurrir que la instalación funcione con carga de gas demasiado baja sin que el servicio de mantenimiento lo detecte. Esta situación se puede mejorar considerablemente incrementado el número de detectores instalados, con valores LMD (límite mínimo detectable) más bajos, en algún caso incluso con diferentes rangos de ajuste y ubicándolos lo más cerca posible a los probables puntos en donde se originen las fugas. Adicionalmente, es conveniente y fácil controlarlos por medio de una centralita que repetirá las mediciones en su emplazamiento, que debe de ser la central de mandos.

Por otra parte, los métodos de aspiración están formados por un monitor y un sistema que aspira mediante una bomba y a través de una red de tubos de pequeño diámetro, muestras del aire ambiente en los diferentes puntos estratégicamente distribuidos por la instalación y ubicados directamente en las probables fuentes de las fugas o lo más cerca posible de ellas.

Se distinguen de los sistemas de difusión en diversos aspectos: ofrecen valores de los niveles de ajuste de las alarmas más bajos que los usuales en los detectores del tipo difusión, pues están dotados de sensores ultra sensibles con LDM muy bajo (10 ppm y menores); los puntos de recogida de las muestras son más numerosos y se colocan cerca de los posible orígenes de las fugas, con lo que se miden y monitorizan las fugas prácticamente antes de que se difundan en el ambiente; cumplen también con los requisitos que exige la legislación relacionados con las medidas de seguridad para personas y bienes.

Aparentemente estos sistemas de aspiración de las muestras de aire-gas parecen más adecuados cuando se trate de evitar tanto las pequeñas fugas de refrigerante como la seguridad de las instalaciones. Pero tampoco están exentos de desventajas, por lo que la comparación entre ambos sistemas tendrá que ser rigurosa, considerando ventajas e inconvenientes de los dos.

Para una seria comparación se valorarán sus respectivas propiedades.

Para empezar, los niveles de alarma de ambas aplicaciones son diferentes: en los destinados a la seguridad, los niveles de ajuste de las alarmas para los refrigerantes sintéticos A1, resultantes de las condiciones establecidas en el reglamento de seguridad (RSIF) son más altos, aunque sin llegar a afectar a la salud de las personas, usualmente del orden de 100 ppm, mientras que en la lucha contra las fugas de refrigerante los niveles de primera alarma es necesario que sean notablemente más bajos incluso inferiores a 10 ppm. La razón de esta exigencia es que, en el caso de la reducción de la carga de gas en los circuitos, pequeñas fugas inferiores por ejemplo a 20 ppm, si no se detectan y eliminan a tiempo, van reduciendo la carga paulatinamente hasta llegar a producir un déficit perjudicial. Primero se consumirá la carga de reserva que pueda tener el circuito y a continuación se irá fugando parte de la carga nominal de la instalación, salvo en los sistemas de carga crítica en los cuales la pérdida de gas nominal se produce desde el comienzo de la fuga.

Por consiguiente, la mayoría de los detectores disponibles en el mercado destinados a proteger las personas y bienes son muy adecuados y eficaces para estos fines, pero, salvo excepciones y especificaciones, no siempre son los más apropiados para evitar, con la rapidez y la sensibilidad deseables, las pequeñas fugas de gas que terminarán provocando los efectos tan negativos en los consumos eléctricos y otros daños colaterales.

Sin embargo, los comúnmente llamados monitores equipados con componentes que los dotan de una ultra sensibilidad, capaces de detectar con rapidez pequeñas fugas de refrigerante recogiendo las muestras cerca de donde aparecen, constituyen una herramienta eficaz para la detección de pequeñas concentraciones. Son efectivos, igualmente, para cumplir con las exigencias en el aspecto de la seguridad de las instalaciones, por lo que no hay que repetir los sistemas.

Por otra parte, los detectores de difusión tradicionales, con sensores locales o remotos, se ubican en número más bien reducido en las zonas sospechosas de acumular las mayores concentraciones del refrigerante en el ambiente (espacios en salas de máquinas, puentes de válvulas, líneas de descarga de las válvulas de seguridad y similares), esperando acertar en que los puntos decididos para su emplazamiento sean los adecuados.

Con los sistemas de monitores de aspiración instalados para la reducción y monitorización de fugas con la misión de alertar de que la instalación frigorífica está perdiendo carga de refrigerante, la colocación de los puntos de muestra para las fugas no se deja tanto a la casualidad. Se emplean más unidades y no se ubican simplemente en el espacio, sino lo más cerca posible a la probable aparición de fugas (compresores, bombas de refrigerantes, vástagos de válvulas automáticas, evaporadores, condensadores, galerías de tuberías, etc.)

Sobrecostes de producción causados por las fugas

Sin duda, el gas fugado representa un coste económico adicional significativo y se debe de combatir, pero, en general el más elevado es el causado por el exceso del consumo de energía al ir perdiendo carga de gas la instalación.

Estos problemas son más acentuados en el caso de la refrigeración comercial y la industrial de tamaño medio, es decir, en aquellas instalaciones en las que se utilizan en mayor medida los refrigerantes sintéticos, pues con ellos las instalaciones son, en general, más sensibles a las fugas, llevan menor reserva de carga (o ninguna los de carga crítica) y los gases son mucho más caros por las tasas a las que están sometidos.

En las instalaciones con carga crítica, al no llevar ninguna reserva, los efectos de la pérdida de refrigerantes sobre el consumo de energía son inmediatos. En el resto, las primeras fugas serán a cargo de las reservas y será una vez agotada ésta, cuando empiece a mermar la eficiencia de la instalación, a subir el consumo energético y como resultado el gasto eléctrico al que habrá que sumar el del gas fugado y los gastos derivados de eventuales reparaciones o paradas de la instalación que se pueden ocasionar por el trabajar a bajas cargas.

El mantenimiento

El mantenimiento de las instalaciones de refrigeración ya no puede limitarse a la reparación de los elementos que puedan fallar, sino que cada vez ganan más peso las tareas destinadas a mejorar los resultados económicos de su funcionamiento, como son el coste de la producción frigorífica, el consumo de energía, la conservación del medio ambiente, el control y análisis de los parámetros de servicio para detectar las fugas de gas, las revisiones periódicas preventivas para evitar averías adelantándose a que ocurran, la comprobación regular del ajuste de los parámetros de servicio y de los elementos de seguridad. En definitiva, comprobar regularmente todos los datos significativos de funcionamiento que deben ser anotados varias veces al día y comparados con anteriores mediciones en condiciones similares y con los valores dados en el manual de instrucciones reglamentario. De esta manera se irá comprobando la estabilidad de la marcha de la instalación y, si se observan variaciones persistentes, buscar las causas y corregirlas.

Concretamente, para los detectores y sistemas de detección de cualquier tipo y tamaño, son esenciales los siguientes controles, realizados por empresas autorizadas y personal competente.

Según obliga el RSIF, las instalaciones deben someterse a un mantenimiento preventivo de acuerdo con el manual de instrucciones al que se refiere la ITC-IF-10.

La frecuencia del mantenimiento preventivo dependerá del tipo, dimensiones, antigüedad, aplicación, etc. de la instalación. Esto significa que la frecuencia la debe de marcar el instalador y es conveniente que se base en las recomendaciones del fabricante de los detectores y sistemas. Pero será el equipo de mantenimiento quien las debe de comprobar y optimizar.

Los fabricantes suelen recomendar la frecuencia del mantenimiento preventivo cada 6 meses o menos y, como mínimo, incluirá la verificación de todos elementos que forman el sistema de detección: centralitas, detectores y sus sensores, alimentación eléctrica y demás componentes, para asegurar su correcto funcionamiento y que están en perfecto estado. Para comprobar el funcionamiento se debe de usar preferentemente gas patrón en la concentración del rango del detector.

Las revisiones obligatorias serán al menos cada 5 años (cada 2 años si la carga de refrigerante es superior a 3.000 kg y si la antigüedad de la instalación supera los 15 años). Como mínimo, comprenderán: revisión del estado general de los detectores y sistemas de fugas, realizando el ajuste, calibración o sustitución del detectores o sensores si fuese necesario o conveniente. En general, la sustitución será necesaria al final de su vida útil si las comprobaciones no son satisfactorias, cuando haya estado el sensor expuesto durante algún tiempo a concentraciones muy elevadas, cuando la inspección visual demuestre un estado defectuoso del detector (corrosión), cuando las comprobaciones de la calibración demuestren diferencias en sus lecturas, por ejemplo, superiores al 10% en NH3. Si los resultados de la revisión son satisfactorios, no es necesario recalibrar ni sustituir el detector o sensor.

Una vez obtenidos los datos y mediciones de las revisiones periódicas y obligatorias, se valorarán los resultados conseguidos comparándolos con los de anteriores revisiones.

Con respecto a los periodos de vida útil, los fabricantes facilitan únicamente valores orientativos, aunque sin compromiso y considerando que los detectores funcionan en atmósferas limpias. Para decidir si los sensores deben de ser sustituidos por envejecimiento será necesario fiarse solo de los resultados que se obtengan de la vigilancia de su funcionamiento y de los valores que se comprueben en cada calibración.

Los periodos de vida útil orientativos son diferentes dependiendo del fabricante, pero suelen estar sobre los 2-3 años para los sensores del tipo electroquímico, de 5-8 años para los semiconductores y de 5-7 años para los del tipo infrarrojo.

Para calibrar los detectores se deben emplear botellas de gas patrón de las concentraciones de ajuste de los detectores en ppm en mezclas con otro fluido (aire, nitrógeno), una botella por cada rango de concentración. Además, se necesitan otros accesorios según quien sea el fabricante del detector: controladores de flujo, adaptadores y otros accesorios menores. Para los detectores tradicionales se necesitan unos 5 litros de gas patrón por cada detector.

Algunos de los detectores actuales tienen la posibilidad de sustituir los sensores que hayan alcanzado su vida útil por otros nuevos previamente calibrados en fábrica. De esta manera no se necesitan ni gas patrón ni el resto de los accesorios para la calibración.