La solución también ayuda a reducir la huella de carbono

Un instrumento fácil de usar para mantenimiento ofrece un importante ahorro de energía en las plantas

Sanid Usanovic, senior sales manager at Fluke en Alemania

05/09/2022

Reducir el impacto medioambiental

En 2011, la ISO (International Organisation for Standardisation) presentó una nueva norma voluntaria para el diseño, la implementación y el mantenimiento de un sistema de gestión de energía. El desarrollo de ISO50001 fue asumido por un comité técnico y, al igual que otras normas ISO, se dirige a varios sectores y promueve la implementación de una metodología del tipo Planificar, Hacer, Verificar y Actuar para la gestión de la energía. Desde el Acuerdo de París en 2015 se ha acelerado el impulso por unas operativas más sostenibles y por reducir el efecto del cambio climático.

Esta empresa se está posicionando frente al cambio climático y se ha comprometido a reducir sus emisiones de gases invernadero. Un elemento importante dentro de su plan consiste en disminuir las emisiones indirectas ocasionadas por el uso de energía en la planta. En concreto tiene en cuenta las emisiones procedentes de la generación de la electricidad adquirida por la empresa a la compañía suministradora.

Para la planta de embotellamiento en Alemania, un aspecto a revisar fue cómo combatir el desperdicio de energía debido a fugas en los sistemas de aire comprimido. The Carbon Trust estima que la industria británica utiliza más de 10TWh de electricidad para producir aire comprimido, por lo que es la causa directa de la emisión de más de cinco millones de toneladas de CO2 al año (fuente: The Carbon Trust, Compressed air – opportunities for business).

El aire comprimido como recurso

Si bien muchas personas consideran que el aire comprimido es tan gratuito como el aire que les rodea, la naturaleza del proceso hace que una parte significativa de la energía utilizada por un compresor para comprimir gas se pierda en forma de calor. Se trata de un proceso que consume mucha energía junto con el impacto medioambiental que puede suponer la producción de electricidad, pero una vez producido se usa para automatizar procesos, envasar productos, suministrar energía motriz o incluso generar otro tipo de gases.

Está claro que es necesario minimizar el desperdicio de este caro recurso. La prioridad es obtener informes sobre las fugas y un plan de reparaciones. Esto dará una idea sobre la ubicación de las conexiones y las líneas problemáticas, y permitirá elaborar una estrategia de reparación que garantice su funcionamiento con el máximo rendimiento.

El coste de las fugas de aire comprimido

El consumo de energía en los sistemas de aire comprimido de la planta de procesamiento de alimentos y bebidas fue de 300.000€. Se estima que si no hubiera un sistema de mantenimiento en marcha, las pérdidas provocadas por las fugas en la red serían del 25-30%. Para esta planta en concreto, la puesta en marcha de un plan de mantenimiento desde este punto representaría un ahorro potencial en el coste de la energía de unos 120k- 150k€ por año. Aunque sería deseable, es muy improbable que ninguna planta consiga un sistema de aire compromiso totalmente libre de fugas. El objetivo para una buena praxis sería limitarlas al 8%-15%, y lo mejor sería llegar hasta un 6-8%.

Métodos de mantenimiento

Entre los métodos tradicionales para detectar fugas se encuentran escuchar silbidos o sumergir las uniones de los revestimientos con agua jabonosa y observar si hay burbujas. El método del agua jabonosa es ineficiente e inadecuado para el tamaño y el número de líneas de aire comprimido en una planta de fabricación. Si ya resulta difícil para muchas personas oír el silbido de las fugas de aire en un entorno silencioso, más aún lo es en una embotelladora en funcionamiento. Una mejora respecto al método del jabón y el agua fue la inspección de fugas mediante ultrasonidos.

Los instrumentos de ultrasonidos utilizan micrófonos para identificar los sonidos que producen los escapes de aire/gas en el rango de unos 38 a 42 kHz. Convierten el sonido capturado dentro de este rango en sonido audible y por tanto se basan en el oído humano para identificar si un sonido es una fuga o no. Esto hace que la detección sea subjetiva y que dependa de la habilidad y la formación.

Las grandes empresas industriales como esta pueden optar por subcontratar las comprobaciones e inspecciones de fugas en las redes de aire comprimido. Empresas especializadas llevarán a cabo comprobaciones anuales que podrían ofrecer unos buenos niveles de servicio en la detección de fugas, del orden del 8-15%. No obstante, para disminuir las pérdidas de energía aún más reduciendo las fugas en la red se buscó un nuevo sistema de comprobación que dependiera menos de las comprobaciones anuales efectuadas por un proveedor externo.

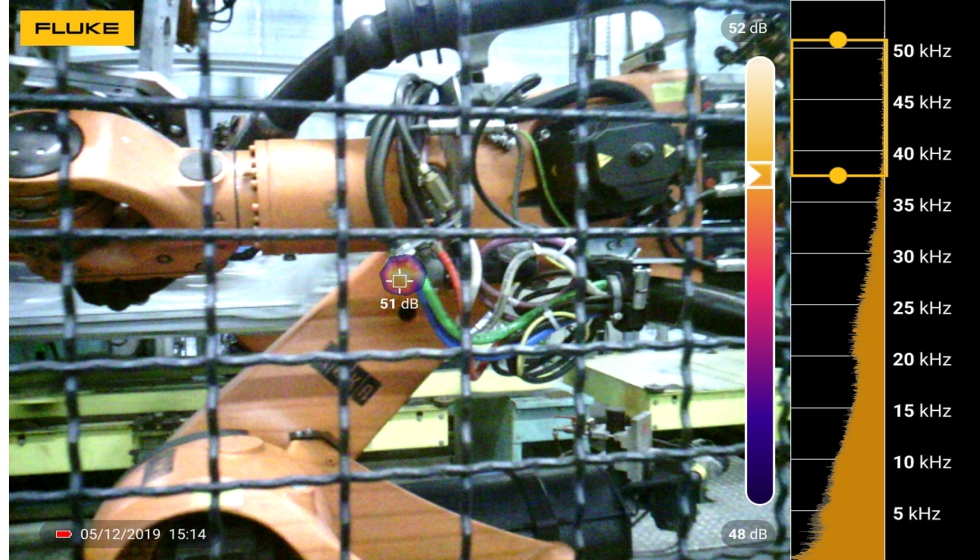

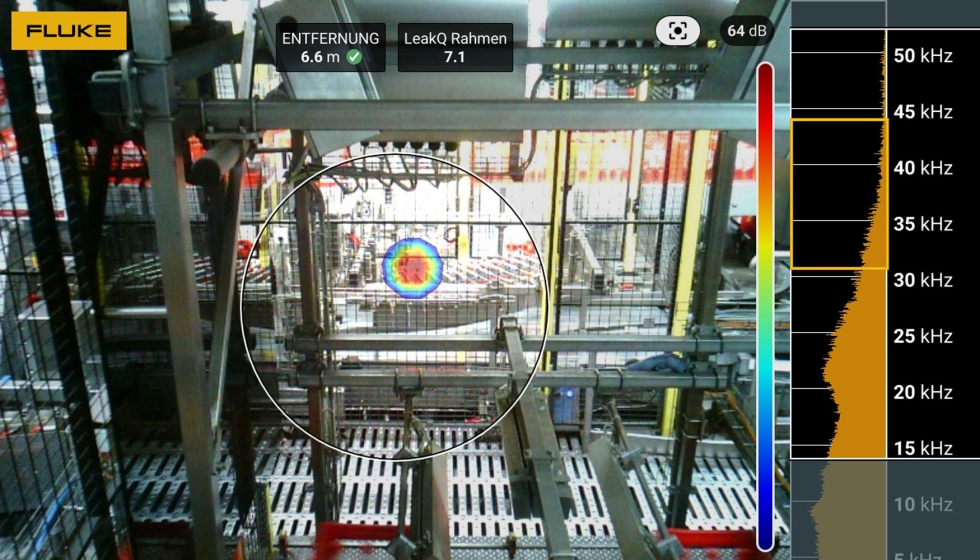

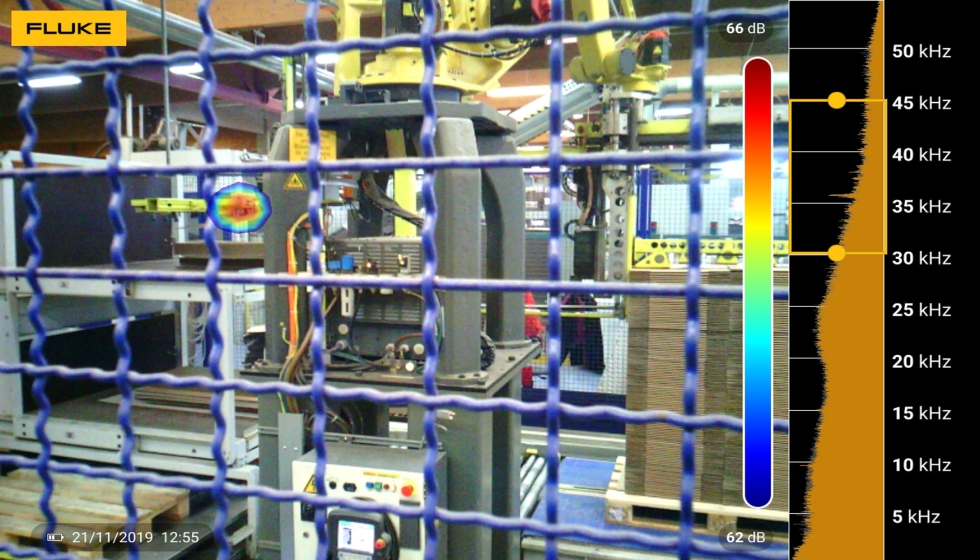

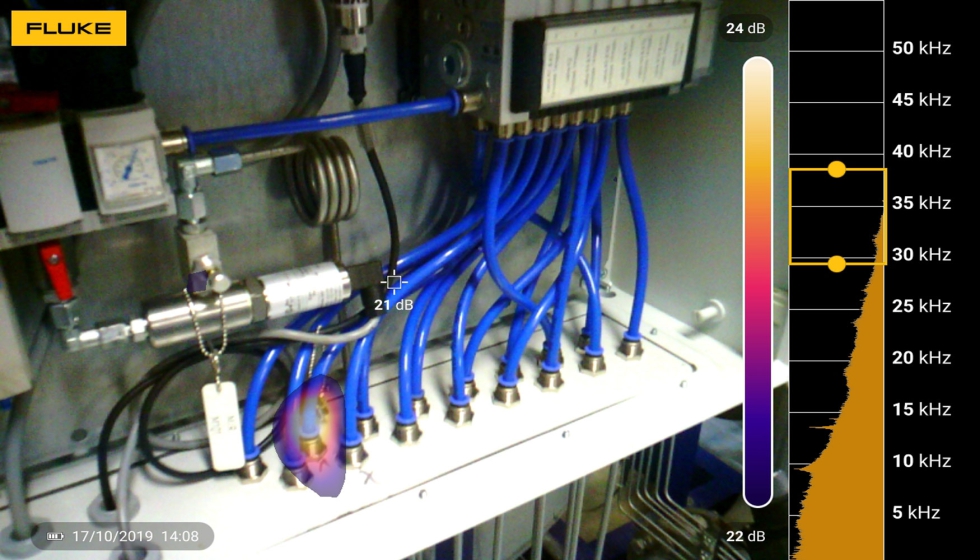

La planta de producción de alimentos y bebidas aceptó poner a prueba las cámaras acústicas industriales para buscar fugas en los sistemas de aire comprimido. Las nuevas cámaras acústicas industriales, como la ii900 de Fluke, incorporan una matriz de micrófonos que visualiza el mapa sonoro y amplía el campo de visión, permitiendo así que los equipos de mantenimiento puedan localizar visualmente las fugas de aire, gas o vacío con gran rapidez y exactitud en sistemas de aire comprimido. Esto significa que es posible detectar las fugas incluso en entornos ruidosos y a distancia, por lo que estos planes de mantenimiento se pueden aplicar mientras la planta está operativa.

Las fugas detectadas se muestran a continuación en una pantalla LCD, permitiendo así que un usuario con poca o ninguna experiencia pueda empezar a detectar fugas de inmediato. Las cámaras acústicas pueden evaluar la distancia hasta el objetivo y estimar el tamaño de la fuga, facilitando así el establecimiento de prioridades para las reparaciones.

La planta de producción de alimentos y bebidas ha empezado a usar la ii900 de Fluke para localizar fugas de aire comprimido en:

- Cintas transportadoras

- Tuberías, bridas y válvulas en el sistema de limpieza, el elaborador de sirope y el mezclador de CO2

- Áreas cerradas de difícil acceso

El equipo es capaz de proporcionar una estimación del tamaño de la fuga y a partir de esos datos es posible obtener una estimación del coste de la energía para la empresa y calcular el retorno de la inversión. Para cumplir el objetivo de reducir las emisiones de carbono es necesario cuantificar la pérdida de energía de manera que se puede calcular la disminución de los gases invernadero.

“Esta innovadora tecnología me ha atraído desde el primer momento en que oí hablar sobre ella. La cámara fue adquirida principalmente para localizar fugas en nuestros sistemas de aire comprimido por toda la planta. Ya hemos observado un enorme ahorro de energía” – Responsable de energía de la planta