La importancia de la climatización en las industrias

Pablo Parejo. Director de marketing de Serviaire.

17/09/2021La climatización es necesaria para que los trabajadores de una empresa estén en un ambiente apropiado de cara a desempeñar su trabajo, pero también resulta imprescindible para las industrias donde se requiere un clima adecuado para el funcionamiento de la maquinaria y de los equipos de producción. Los problemas de sobrecalentamiento en las salas de compresores pueden evitarse con una correcto mantenimiento.

Reglamento de Instalaciones Térmicas en los Edificios

El Reglamento de Instalaciones Térmicas en los Edificios (RITE) define 'Climatización' como la acción y efecto de climatizar, es decir de dar a un espacio cerrado las condiciones de temperatura, humedad relativa, calidad del aire y, a veces, también de presión, necesarias para el bienestar de las personas y/o la conservación de las cosas.

Queda demostrado que un buen entorno laboral empieza con la temperatura y calidad del aire que se respira en el puesto de trabajo. Si la temperatura o la humedad no son las adecuadas debido a una mala regulación, afectará negativamente tanto a las personas como a los equipos de la instalación. Además, en procesos de producción delicados, como son los laboratorios farmacéuticos o las industrias alimentarias, permite que los productos se mantengan en un estado óptimo para su elaboración.

Condicionantes de la climatización industrial

A la hora de diseñar un sistema de climatización industrial se deben tener en cuenta varios condicionantes, como son las características del espacio a climatizar, tanto de volumen como de temperaturas; el aire, a partir del cual se evalúa su velocidad, temperatura, humedad relativa; las características del trabajo que se va a desarrollar, considerando datos como el tipo de actividad o la ropa de trabajo que se utiliza; o si existen distintas áreas, que definirán un sistema de climatización parcial o centralizado.

La climatización como punto crítico de la producción

• En las granjas avícolas se dispone de un ambiente absolutamente controlado para poder multiplicar la producción.

• Los laboratorios farmacéuticos necesitan unas condiciones de trabajo estrictas conforme a sus protocolos de fabricación.

• La industria del plástico o del cristal precisan que la temperatura sea estable en su materia prima, es esencial para conseguir un buen acabado y no desechar el producto el controlar la temperatura y la humedad en el proceso de producción.

• Las industrias alimentarias precisan de condiciones ambientales muy variables en función del sector al que pertenezcan, pero siempre manteniendo las condiciones ambientales concretas que se necesiten, estando la caducidad del producto ligada directamente al control sobre la humedad y temperatura del mismo.

La importancia de mantener las salas de compresores

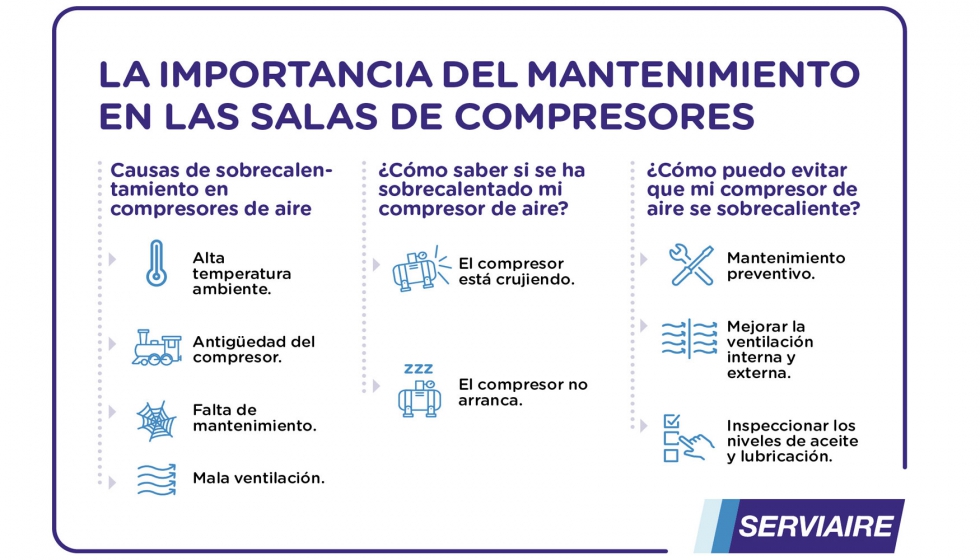

Causas de sobrecalentamiento en compresores de aire

Descubrir por qué se sobrecalienta su compresor de aire puede ser difícil. Consultando con técnicos e ingenieros de empresas como Serviaire, especialistas en aire comprimido y climatización, las cuatro causas más comunes que provocan un sobrecalentamiento son:

• Alta temperatura ambiente: los meses de verano son muy duros. Cuanto más cálido es el clima, más probable es que la sala de compresores esté más caliente. Si la sala del compresor está con una temperatura elevada, también lo estará el compresor.

• Antigüedad del compresor: Un compresor antiguo, o un compresor que sufre un uso extremo, es más probable que experimente un sobrecalentamiento.

• Falta de mantenimiento: Si su compresor no se somete a un mantenimiento regular, los filtros estarán sucios, los radiadores tupidos por polvo y los componentes interiores bloqueados, lo que provoca un sobrecalentamiento del compresor.

• Mala ventilación: El sistema de refrigeración del compresor debe ser capaz de enfriar el mismo, por lo que, si no hay una ventilación adecuada y bien dimensionada en la sala de compresores, éstos se sobrecalentarán.

Causas por las que puede arder un compresor de aire

Igualmente, si no se ha realizado un mantenimiento adecuado del compresor de tornillo, se puede generar una avería mecánica de los rotores por fricción de estos, lo que causa chispas en la etapa compresora y puede originar un incendio.

También, por no haber realizado un mantenimiento adecuado, se puede romper el latiguillo de salida de la etapa compresora, produciéndose una descarga rápida y con presión del aceite, lo que genera choques mecánicos que pueden provocar un incendio.

En algunos casos, cuando se ha realizado un mantenimiento inadecuado y se han mezclado aceites, se forman placas, las cuales tapan los orificios de refrigeración causando un calentamiento excesivo que produce chispas y puede originar un incendio.

En los compresores de pistón, si no se ha seguido un mantenimiento apropiado, se pueden producir rozamientos que generan chispas y acaban causando un incendio con el aceite del cárter.

Del mismo modo, si no se realizan en las revisiones o mantenimientos las comprobaciones correspondientes del motor eléctrico y de los aparallajes del cuadro de control, se puede producir un cortocircuito que generará un incendio.

La falta de mantenimiento o un mantenimiento incorrecto son dos de las causas más habituales para que se produzca el incendio de un compresor. Es necesario realizar revisiones periódicas donde se cambien los filtros, el aceite y el resto de consumibles, se limpien los radiadores y se comprueben todas las conexiones eléctricas. Además, siempre se debe comprobar que el sistema de refrigeración del compresor funciona correctamente, así como el sistema de ventilación y climatización de la sala de compresores, con el fin de conseguir la mejor temperatura ambiente posible en la sala de compresores. Es una de las razones por las que puede incendiarse un compresor de aire.

¿Cómo saber si se ha sobrecalentado mi compresor de aire?

• El compresor está crujiendo: ¿Escuchando ruidos de crujidos u oliendo aceite quemado? Eso podría ser una señal de que los componentes internos del compresor no están lubricados adecuadamente. Dado que la lubricación sirve como refrigerante, poco o nada de lubricante = potencial sobrecalentamiento.

• El compresor no arranca: Si su compresor se para durante el arranque, o peor, no se enciende en absoluto, el sobrecalentamiento podría ser la causa principal. Otros signos relacionados son que el compresor requiere períodos de descanso más largos entre los ciclos, o que el compresor tarda más lento en alcanzar su funcionamiento máximo.

¿Cómo puedo evitar que mi compresor de aire se sobrecaliente?

Todo depende de la prevención. Desde Serviaire recomiendan que, en lugar de centrarse en la manera de enfriar un compresor sobrecalentado, hay que adelantarse y evitar que esto ocurra. Tres formas clave para lograrlo son:

• Mejorar la ventilación interna y externa: Verifique los filtros de aspiración de su compresor y asegúrese de que no solo estén limpios, sino que también sean los adecuados para la máquina. También debe asegurarse de que la sala de compresores esté lo suficientemente ventilada; si no lo está, redimensione el sistema de ventilación o intente reubicar su compresor en un espacio que sea más adecuado.

• Inspeccionar los niveles de aceite y lubricación: Como se indicó anteriormente, la lubricación actúa como un refrigerante, por lo tanto, controle los niveles de aceite y lubricante en su compresor a menudo. Además, si el aceite está bajo o parece acuoso, la temperatura de funcionamiento del compresor será demasiado alta.