Equilibrado y control de instalaciones: un desarrollo simultáneo

Desde que surgieron las instalaciones de calefacción y posteriormente de climatización integral dedicadas a la producción o al confort se vio la necesidad de detectar la demanda térmica, adaptar la producción a la misma y controlando el consumo de energía pero manteniendo unos límites aceptables en la temperatura de confort. Desde entonces la tecnología ha ido evolucionando hasta llegar a la actualidad donde la conectividad y la comunicación de datos a gran velocidad ha revolucionado el campo del control y equilibrado de las instalaciones.

Introducción

Desde los comienzos de las instalaciones de calefacción y posteriormente de climatización integral dedicadas a la producción (Carrier en 1902 climatiza una fábrica) o al confort (grandes hoteles y edificios de oficinas de los años veinte del pasado siglo), se constató la necesidad de detectar la demanda térmica, adaptar la producción a la misma, y mantener contenido el consumo de energía a la vez que se respetaban límites aceptables en la temperatura de confort.

En las instalaciones de distribución de agua fría o caliente (progresa el nombre de instalaciones hidrónicas para referirse a ellas) se comenzaron a usar bien pronto válvulas de control para adaptarse a la cambiante demanda. Aquellos primeros circuitos de caudal constante o de caudal variable en ciernes de los años cincuenta, sufrieron serios problemas de control derivados de problemas de sobredimensionado e imprecisión de los primitivos sistemas electrónicos (y neumáticos). Aparecen entonces las válvulas de equilibrado manual, en una forma casi idéntica a la actual, con adecuada capacidad de medida y ajuste del caudal de agua.

En los años sesenta se sientan las bases de la teoría de la regulación automática y conceptos como histéresis, inercia y tiempos de retardo, mientras la técnica informática se desarrollaba rápidamente. Los controles analógicos empiezan a dejar paso a los digitales en los noventa y las crisis del petróleo obligan a reducir costes. La implantación de caudal variable por ese motivo lleva al desarrollo de las estabilizadoras de presión sobre ramales de unidades terminales, allanando el camino para la actual miniaturización de los componentes de control de presión diferencial insertados ahora en el mismo cuerpo de las válvulas de control. Hoy, los protocolos de reducción de emisiones de gases invernadero marcan un camino hacia edificios de bajo consumo, donde se optimice el control como un medio de reducir la huella de carbono de cada edificio y la comunicación a gran velocidad de datos digitales forma parte de nuestro día a día.

Servomotores lineales IMI Hydronic TA-Slider

Desde el lanzamiento de la gama de actuadores lineales TA-Slider en el año 2015, IMI Hydronic no ha dejado de innovar añadiéndoles más funcionalidades y ampliando la gama hasta llegar a conseguir más de cincuenta variantes para cubrir todas las posibles señales de control, fuerza de apertura, entradas/salidas adicionales, comunicación mediante bus, etc.

Una de las nuevas funcionalidades por las que IMI Hydronic ha apostado ha sido la conectividad bluetooth a través del dispositivo TA-Dongle. Éste se puede conectar a todos los servomotores de la gama mediante un conector micro-USB para poder configurarlos a través de una aplicación móvil descargable gratuitamente para iOS o Android llamada HY Tune.

Las principales ventajas de este sistema en lugar de los tradicionales micro-switches son las siguientes:

- Más de 200 opciones de configuración: 10 veces más características ajustables que los actuadores convencionales.

- Diagnósticos sencillos con seguimiento de los últimos 10 errores para encontrar rápidamente fallos del sistema.

- Reducción de hasta un 50% en la puesta en marcha, ya que se puede almacenar en el TA-Dongle la configuración de un servomotor y descargarla en otro que vaya a tener los mismos parámetros.

- Posibilidad de analizar cómo ha actuado la señal de control recibida por el actuador y por ende las aperturas/cierres que ha realizado la válvula a lo largo del tiempo.

HY Tune, aplicación móvil descargable gratuitamente para iOS o Android.

Opciones de comunicación con protocolos totalmente abiertos

De este modo, estos servomotores pueden convivir en la misma red que cualquier tipo de controlador, DDC, bombas, enfriadoras, termostatos o dispositivos del mismo protocolo y de cualquier fabricante sin necesidad de pasarelas adicionales, y así puedan comunicarse con el BMS del edificio con una mayor fluidez y rapidez.

Al tratarse de equipos con protocolos de comunicación totalmente abiertos pueden ser puestos en marcha y mantenidos por cualquier programador o integrador de sistemas, puesto que IMI Hydronic tiene publicados en su web todos los listados de variables de cada uno de los servomotores y protocolos y son accesibles por cualquier usuario gratuitamente. Además de ello, los mencionados listados están incluidos, junto con los datos técnicos y las instrucciones de montaje, dentro de la caja donde son distribuidos cada uno de los actuadores.

Posibilidades de los actuadores con comunicación

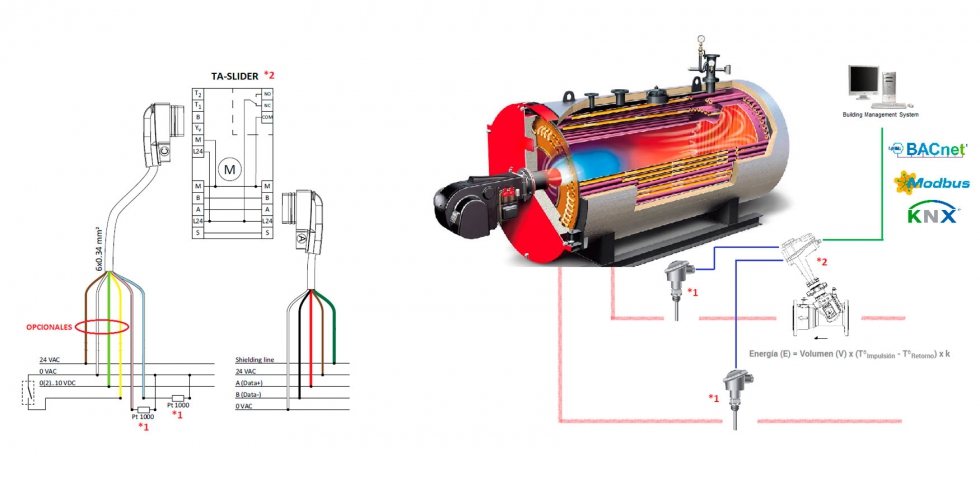

Otra versatilidad que puede ofrecer disponer de actuadores con comunicación en una instalación de HVAC es la del contaje de energía. Por ejemplo, una caldera dispone de una válvula de equilibrado dinámico, control y corte TA-Modulator con un servomotor TA-Slider 750 con comunicación BACnet MSTP conectado al BMS. Del mismo modo, el sistema de gestión también tiene la lectura de las sondas de impulsión y retorno de la caldera a través de un controlador programable comunicable en BACnet MSTP o las mismas están cableadas directamente al servomotor.

Al tener el dato del caudal instantáneo en todo momento a través del TA-Slider 750 y el salto térmico entre impulsión y retorno de la caldera, se puede conseguir la energía en ese punto aplicando la fórmula de cálculo en el BMS o directamente en cualquier controlador programable de la red.

Ejemplo de sinóptico y cableado para un contaje de energía comunicable con el BMS.

Si se desea, también se podrían conectar sondas de temperatura exterior o incluso las ubicadas en tuberías ya que los valores de estas sondas serán visibles en el BMS y gestionadas desde el mismo para el fin que se desee: simplemente a modo informativo o para realizar cualquier programación con ellas.

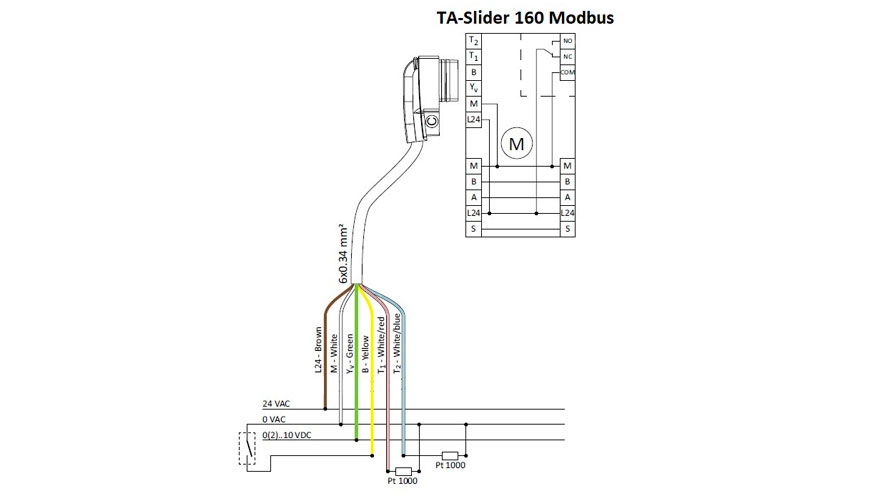

Cableado TA-Slider 160 CO.

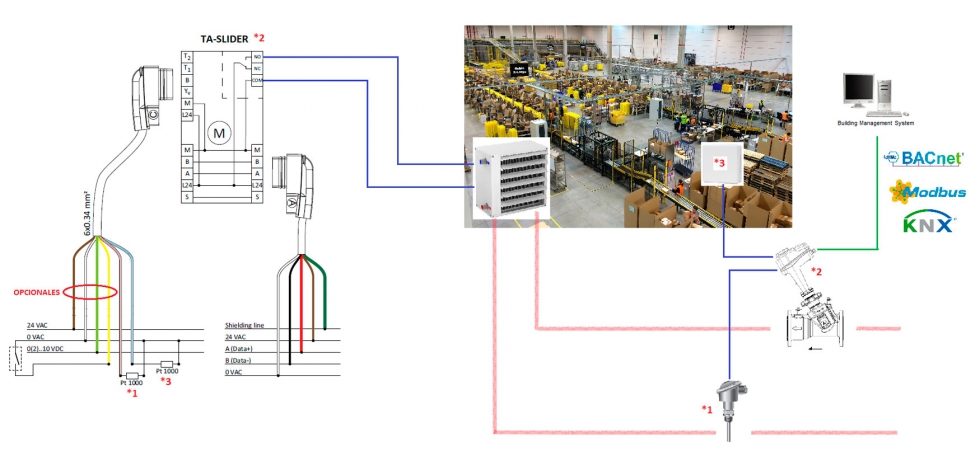

Además de esto, también dispone de un relé, por lo que para una instalación en la que haya aerotermos, por ejemplo, se podría cablear al TA-Slider una sonda de temperatura de tubería para saber si hay agua caliente o fría disponible y hacer el cambio frio/calor del servomotor (sistema a dos tubos), una sonda de temperatura ambiente para abrir/cerrar la válvula en función de la consigna fijada por el usuario y el arranque del ventilador al relé. De este modo, con un solo servomotor se podría controlar cada aerotermo desde el sistema de gestión del edificio sin necesidad de invertir en controladores adicionales y mucho cableado, que dará lugar a una inversión económica mucho mayor en cuanto a materiales para realizar la instalación, puesta en marcha y un futuro mantenimiento más complicado y costoso. Esto sumado a una válvula de control independiente de la presión TA-Modulator en cada aerotermo, hacen la combinación perfecta ya que además quedaría el sistema hidráulicamente equilibrado y con independencia de la presión.

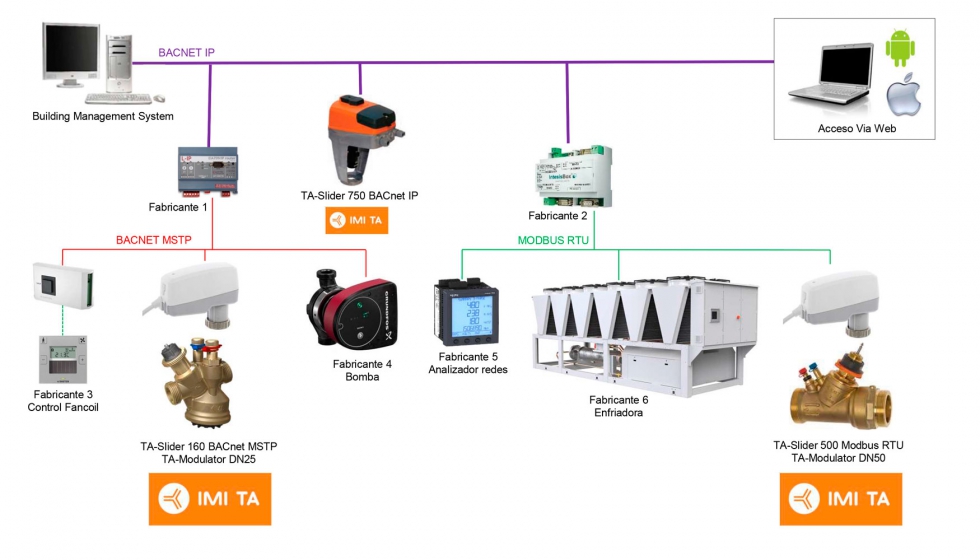

Ejemplo de arquitectura de comunicación

En la imagen posterior se puede observar, de un modo muy resumido, las infinitas posibilidades de integración que posibilitan los protocolos de comunicación abiertos sin importar de que fabricante sea cada uno de los elementos de campo, pasarelas de comunicación, elementos de producción y distribución de la energía, etc. Del mismo modo, en una misma instalación pueden convivir diferentes protocolos de comunicación o solo uno, de ahí que IMI Hydronic haya optado por los 3 protocolos más utilizados y extendidos en el mercado HVAC, para poder cubrir cualquier necesidad en este ámbito y poder ser integrado en cualquier sistema de gestión existente.

Ejemplo de posible arquitectura de comunicación con otros fabricantes.

Resumen de la gama de actuadores TA-Slider