Los retos medioambientales de la industria del frío en alimentación

El frío está presente en todos los procesos que afectan a la industria alimentaria, desde la conservación de materias primas y productos acabados, tratamiento de alimentos frescos, hasta el proceso de manufactura de otros y, por supuesto, su llegada en óptimas condiciones al consumidor final.

De este modo, las aplicaciones del frío en la tecnología de alimentos tienen dos vertientes: de producción y de conservación. La refrigeración se emplea de forma directa en los procesos de elaboración de muchos alimentos, por ejemplo, se usa en la elaboración del vino y la cerveza para controlar la fermentación, en los secaderos de embutido o jamones, en la climatización de granjas e invernaderos y en las salas de los mataderos. Por otra parte, el almacenamiento, la conservación, transporte y exposición de los productos perecederos debe hacerse de manera que la temperatura se mantenga estable durante todo el proceso. En definitiva, para lograr el establecimiento de una cadena de frío adecuada se requiere infraestructura, adaptación de procesos, transporte especializado con temperatura regulada y tecnología de control.

La producción de frío está experimentando avances tecnológicos y legislativos que presentan grandes retos dirigidos, principalmente, a incrementar el ahorro y la eficiencia energética que tienen las instalaciones existentes. Entre las reformas que producirán beneficios energéticos y económicos para la industria alimentaria, podemos mencionar tres:

- Sustitución de equipos obsoletos por máquinas tecnológicamente avanzadas, con altas capacidades en ahorro de energía por su capacidad de modulación a variaciones de la demanda del servicio (multietapa, variación de las temperaturas de condensación y/o evaporación).

- Implantación de nuevos sistemas de control regulación y monitorización.

- Implantación de nuevos fluidos refrigerantes.

En muchas industrias del sector alimentario el consumo de energía supone uno de los mayores costes de la producción y tiene una influencia decisiva en la competitividad de las empresas. Nos encontramos en un momento de fuerte potencial de mejora de la eficiencia energética, tanto a nivel de diseño de nuevas plantas como en modificaciones de las ya existentes, como de ahorro de energía en el nivel de mantenimiento.

En la industria alimentaria el coste del consumo energético en el frío industrial y comercial puede llegar a ser varias veces superiores al coste de la inversión. Por lo tanto, para hacer una valoración de la instalación frigorífica es necesario analizar el ‘coste de ciclo de vida’, en el que intervienen cuatro parámetros: coste de la inversión y la amortización, coste de la energía consumida, costes de mantenimiento y coste de desmantelamiento.

Legislación y formación: dos grandes desafíos

Las directivas relacionadas con el Ecodiseño están generando grandes cambios en los productos relacionados con la energía, entre ellos, los sistemas de refrigeración y climatización. Las normas de Ecodiseño no se limitan a los consumidores directos de energía (motores, ventiladores, etc.), sino a otros conceptos que afectan al rendimiento (aislamiento, cerramientos, tuberías, etc.). Por otra parte, el ‘Smart Grid’, un concepto que pretende optimizar la distribución de energía eléctrica en función de las puntas y valles de consumo, también entra con fuerza en el sector del frío alimentario.

La otra cara de la moneda la presenta el recientemente implantado Impuesto sobre los Gases Fluorados, que, aunque en este momento se beneficia de una prórroga, es una ‘espada de Damocles’ que amenaza con castigar al sector con una fuerte reducción en la facturación y que podría tener una incidencia negativa en las inversiones sobre eficiencia energética que estaban en marcha.

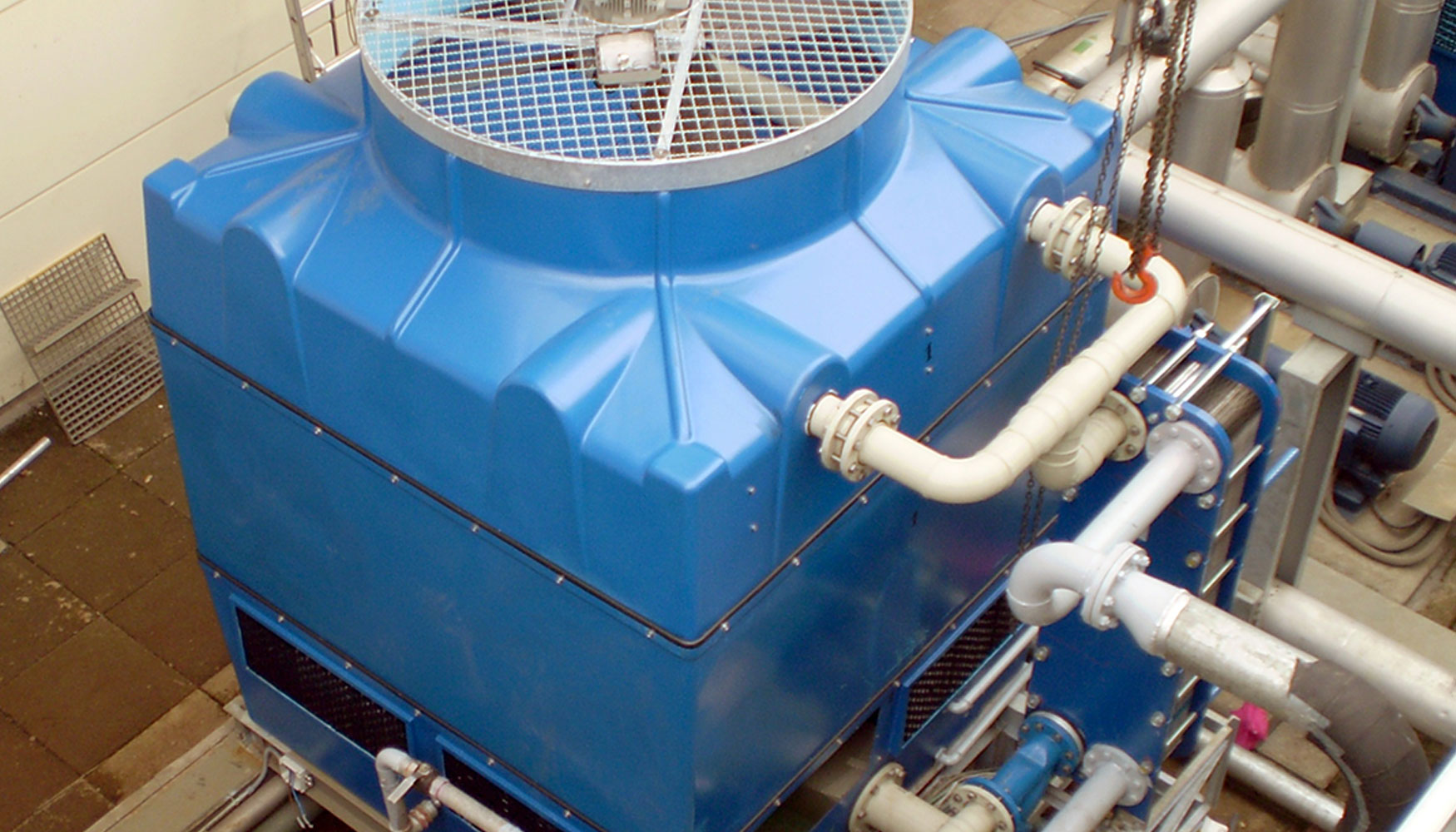

De las torres de refrigeración en los procesos de manufactura a los armarios frigoríficos en la mano del consumidor

Cerca de las dos terceras partes de las instalaciones de la industria alimentaria utilizan la refrigeración, disipando el calor de condensación a través del proceso de la refrigeración evaporativa, mediante la utilización de torres de enfriamiento y condensadores evaporativos. La conservación de alimentos es más prolongada cuanto antes se consigue reducir su temperatura a los niveles óptimos de almacenamiento: la conservación de todas las carnes y pescados, de las frutas y hortalizas y de los productos lácteos solo se asegura a través de las bajas temperaturas.

La refrigeración evaporativa es más que recomendable en los procesos industriales que utilizan el amoniaco como refrigerante, como es el caso de las industrias cárnicas, lácteas, cerveceras, etc., aportando numerosas ventajas tanto de carácter energético como económico.

Además, esta tecnología interviene en algunas de las fases de elaboración de productos como el vino o la cerveza donde la refrigeración es un elemento necesario en los procesos de fermentación. Dicha refrigeración debe conseguir sus fines, la optimización de los procesos de elaboración, de manera segura, económicamente viable y produciendo el menor impacto ambiental. Es decir, debe ser competitiva y sostenible.

La tecnología de la refrigeración evaporativa se ha convertido, en este sentido, en uno de los grandes apoyos de la industria alimentaria para lograr altos parámetros de eficiencia energética. La máquina frigorífica debe ser eficiente desde el punto de vista energético, puesto que un menor consumo de energía acarrea un menor coste de explotación y una reducción de las emisiones indirectas de CO2.

La utilización de muebles frigoríficos (MFV) eficientes para la venta de productos perecederos permite obtener ahorros comprendidos entre el 25÷60% si se compara con un MFV tradicional. Esto es debido a que presentan menores necesidades frigoríficas y, en consecuencia, menor consumo energético. Los conceptos que permiten obtener estos beneficios son que disponen de un diseño optimizado del evaporador que permite el control de la temperatura con temperaturas de evaporación más altas que con los muebles tradicionales, emplean ventiladores de alta eficiencia, usan iluminación de bajo consumo e incluyen métodos de control y regulación con instrumentos PID, entre otros.