Böllhoff apuesta por la tecnología de clinchado, una solución innovadora, segura y limpia

Las demandas actuales de los distintos sectores de la industria requieren de tecnologías innovadoras en sus procesos de fabricación que contribuyan a responder a las nuevas exigencias del mercado y garantizar el cumplimiento de las normas medioambientales, cada vez más estrictas. En este contexto, se advierte la necesidad de optimizar ciertos procesos clásicos, y este es el caso, por ejemplo, de las uniones por soldadura. Este procedimiento puede ser sustituido por una solución mucho más novedosa, el clinchado, mucho más respetuosa con el medio ambiente, segura y limpia.

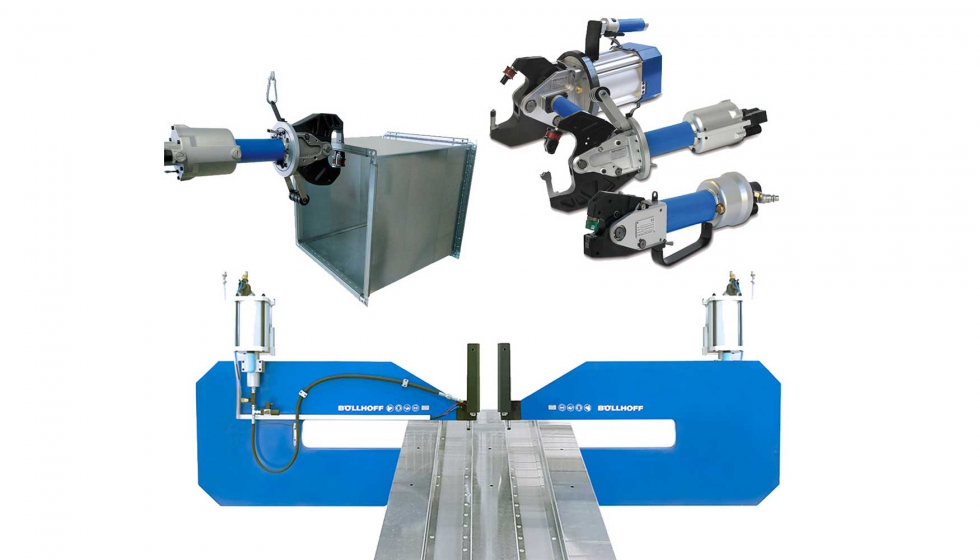

La tecnología de clinchado que ofrece Böllhoff, con su amplia gama de equipos Rivclinch, garantiza uniones resistentes de metales sin quemar su material: sin soldaduras ni necesidad de elementos de fijación adicionales. Frente a esto, la soldadura implica un proceso que conlleva un elevado coste de mano de obra, que además debe estar específicamente cualificada, requiere contar con un sistema de extracción especial de humos y conlleva un elevado consumo eléctrico; es todo un sistema costoso y peligroso.

Los equipos de clinchado, que pueden ser manuales o automáticos, permiten unir chapas y perfiles por deformación del material en frío. Así, el material no sufre cargas térmicas, no se emiten humos ni chispas y se obtienen uniones resistentes sin que se requiera aporte de material. El proceso facilita la fijación de materiales de diferentes tipos: chapas finas, chapas de alta resistencia, materiales en acero galvanizado, acero inoxidable, aleaciones, etc. Asimismo, es idóneo para fijaciones de chapas con tratamientos superficiales, ya sean lacados, plastificados, pintados o metalizados: gracias a que la unión se produce por la interacción de un punzón y una matriz, las superficies no sufren ningún daño ni deterioro.

Durante el proceso de clinchado Rivclinch, los materiales a unir se sitúan como hemos dicho entre un punzón y una matriz. Cuando el punzón desciende, un pisador mantiene unidas las piezas. El punzón penetra en el material hasta un tope mecánico. Una vez que las chapas están en contacto con la matriz, el punzón ejerce presión sobre el material, que fluye lateralmente por la apertura de las paredes móviles de la matriz. La deformación local así realizada crea un anclaje mecánico entre las piezas. El punzón regresa luego a la posición inicial. En este caso, el pisador actúa de extractor del punzón asegurando la separación limpia del punzón y la pieza. Entonces, la pieza puede retirarse de la matriz. Las paredes móviles vuelven a cerrarse gracias a un muelle. El resultado es siempre un punto de unión de una gran resistencia en un solo paso y sin taladros previos. Según la elección del equipo Rivclinch, los tipos de puntos pueden ser redondos o rectangulares: punto redondo para uniones estancas sin cortes, o punto rectangular con corte en la primera chapa para metales duros e inoxidables. En función del utillaje de clinchado Rivclinch que se utilice, el punto de unión será redondo o rectangular.

Entre otras ventajas, el clinchado destaca por:

- Equipos rápidos y fácilmente automatizables.

- Excelente productividad en serie.

- Costes de mantenimiento reducidos.

- Posibilidad de intercalar plásticos o adhesivos entre las dos piezas a unir.

- Útiles de gran durabilidad.

- Control no destructivo de la calidad de la unión.

- No se requiere elemento adicional para realizar la unión.

- Consumo reducido de energía (todas nuestras máquinas funcionan con 6 bares de presión).

- Evitar el daño térmico de la zona de unión.

- Se elimina la distorsión que provoca el aporte térmico durante la soldadura, especialmente en chapas de pequeño espesor.

- Evita el deterioro en el tratamiento de la superficie.

- No son necesarios trabajos previos ni posteriores.

- Poder utilizar chapa prepintada, eliminando etapas de acabado posteriores propias de las uniones por soldadura.

- Alta productividad en serie.

- Óptimas condiciones de trabajo: no genera gases ni chispas.