DEM ALU, el centro dinámico ideal para aluminio

Xavier Bohigas

16/10/2019Invitados gentilmente por Soenen Hendrik, conocido fabricante belga de líneas de producción para carpintería de PVC y aluminio, un equipo de Interempresas Media y Novoperfil visitó la fábrica de ventanas Diven Plus, en Esquivias (Toledo), para testar in situ el nuevo centro dinámico DEM ALU puesto en marcha recientemente. Este centro de trabajo estará presente en Batimat, París, del 4 al 8 de noviembre, en el Hall 5A, Stand N156.

Luis García, CEO de Diven Plus, y Christopher Verriest, responsable de Soenen Hendrik en el mercado ibérico, ante el centro DEM ALU instalado en la fábrica de ventanas.

Christopher Verriest, delegado de Soenen para el mercado ibérico, nos describe paso a paso el mecanizado y corte de los perfiles con indicación de aquellos puntos fuertes que convierten a este centro en único, ya que aporta soluciones técnicas hasta el momento inexistentes en nuestro mercado.

Alimentación

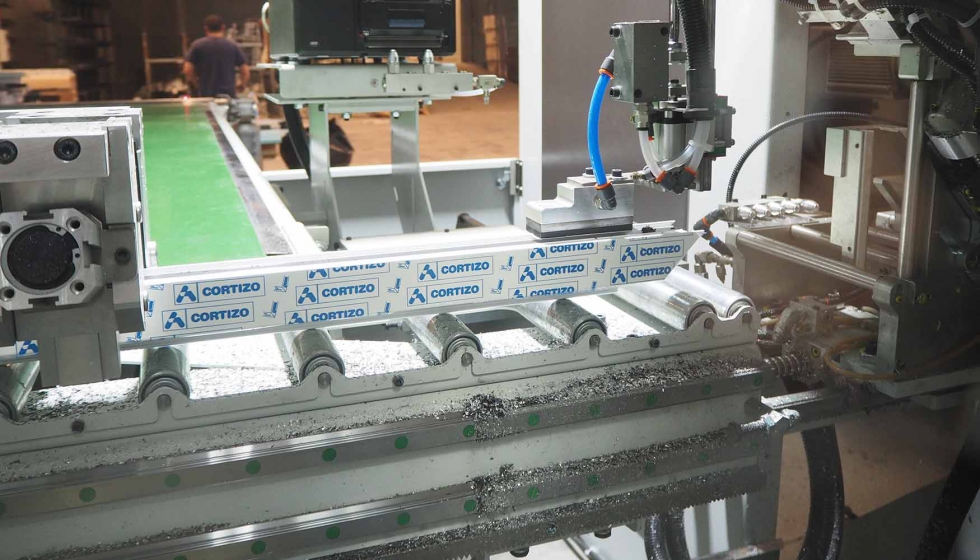

Soenen ha diseñado para el DEM ALU un sistema exclusivo que minimiza el contacto del perfil con las partes fijas de la máquina, lo que evita prácticamente que este reciba cualquier ralladura o rozadura durante todo el proceso.

Este es el objetivo principal: asegurar al cliente un trabajo eficiente y garantizado de mecanizado, corte y retestado con un roce prácticamente nulo del perfil desde la carga hasta la salida.

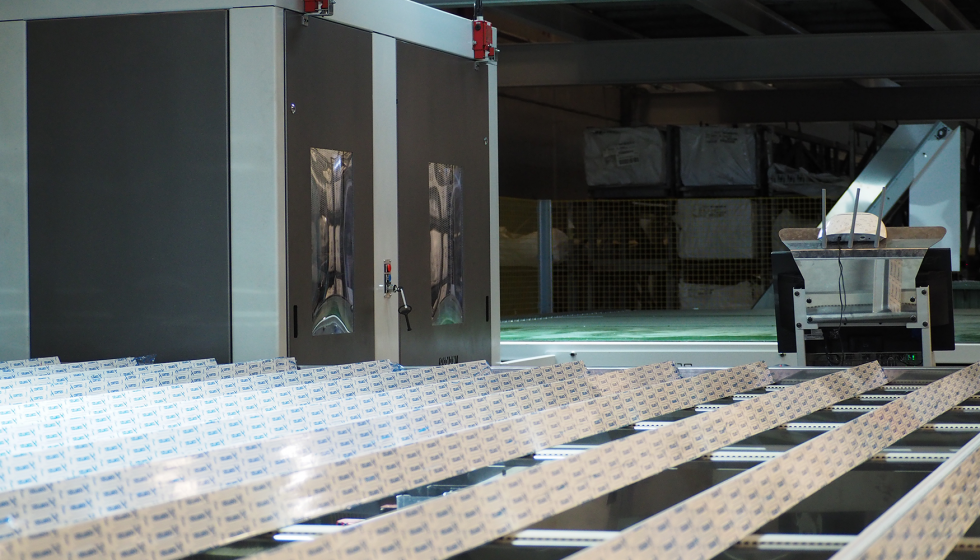

Con esta premisa, la alimentación de perfiles, bien sea barra entera o retal, ya es peculiar. El operario coloca la barra sobre unas escuadras específicas anti roce que la sitúa sobre la cinta transportadora que la llevará hasta la entrada de la máquina. En la mesa caben unas 20 barras si hablamos de hoja o marco de medidas normales, más una fija en espera y otra que ya estará mecanizándose. De esta forma se reduce el espacio muerto entre barras, lo que se traduce en ahorro de tiempo. La máquina estará automáticamente alimentándose según haya programado el operario.

La pinza que recoge el perfil trabaja con ejes numéricos para la altura, la profundidad, el desplazamiento lineal y otro suplementario sobre la propia pinza, que puede rotar sobre su propio eje. Eso da la posibilidad de levantar el perfil y desplazarlo entre puntos sin dañarlo.

Mecanizado

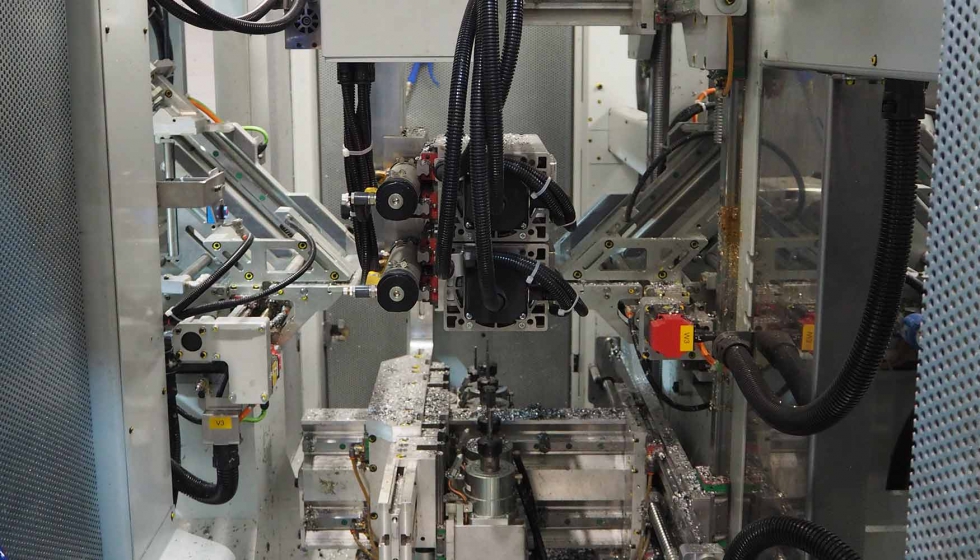

El DEM ALU tiene dos bloques bien diferenciados: mecanizado y corte. En el primero se realizan todos los mecanizados.

Soenen Hendrik ha diseñado un software para que, desde la base de datos del ordenador, el mismo operario pueda introducir en la máquina el perfil en formato dxf, el número de unidades a tratar, el mecanizado y corte a realizar, etc., dejando automáticamente programados todos los ejes numéricos necesarios mediante módulos 3D.

Detalle a destacar es que el cierre del perfil se realiza en oblicuo, no en vertical. La explicación es que el metal siempre tiende a resistirse al corte o mecanizado cuando se le trata verticalmente, por lo que hay que aplicarle mucha presión para que no se mueva. En oblicuo eso no ocurre, ya que el perfil se posiciona siempre encarado al fresado o al taladro.

La máquina tiene dos sistemas de mecanizado independientes, el superior y el inferior, cada uno con sus 3 ejes numéricos, lo que significa que puede mecanizar y cortar a la vez, o trabajar la cara inferior y la superior indistintamente, ganándose velocidad y tiempo en el proceso.

Otra ventaja es que concentra todos los mecanizados posibles. Al terminar el ciclo, el perfil ya no precisa pasar, por ejemplo, por ningún troquel, yendo directo a montaje.

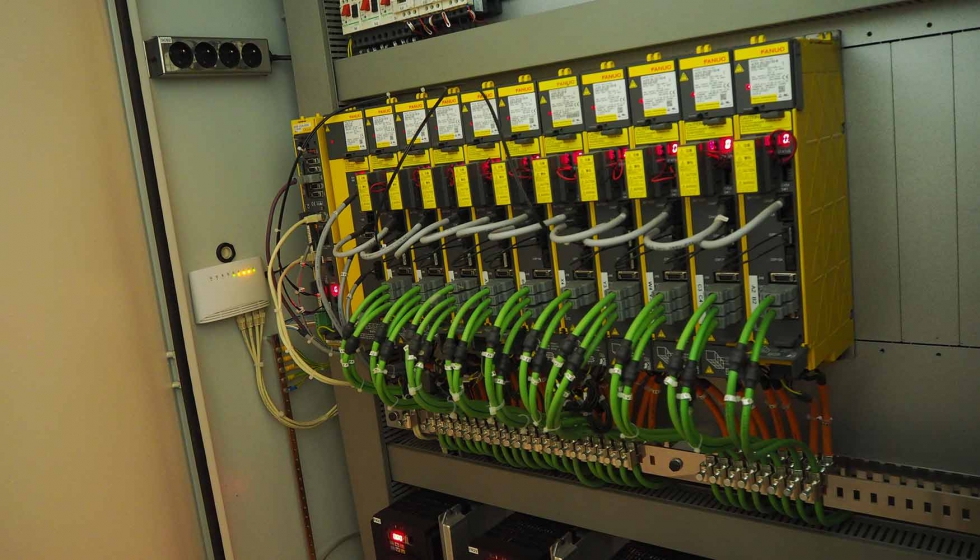

El DEM ALU dispone de un total de 28 ejes numéricos, lo que proporciona una enorme diversidad y facilidad de incorporación de nuevos perfiles para la fabricación de cualquier tipología de cerramiento y lo convierten en el centro dinámico más versátil del mercado.

Cada uno de los ejes es de gran precisión, con lubricación independiente y automática. En función de la producción, el taller debe seguir las pautas de mantenimiento periódicas que Soenen recomienda en su curso de puesta en marcha y en un programa de mantenimiento instalado en el ordenador de la máquina que impide el arranque si no se ha realizado la revisión.

El control de la rotación y el desplazamiento de los motores y su optimización, ya sea en cada mecanizado o entre mecanizados, se ha confiado a un avanzado y fiable sistema de alto rendimiento fruto de la cooperación con la japonesa Fanuc, marca líder mundial en robótica y automatización fuertemente implementada en importantes sectores como el de la automoción.

Todos son regulables, tanto en velocidad de giro y desplazamiento, como en pulverización del lubricante. Según los parámetros del perfil a mecanizar -estructura, tamaño, espesor, recubrimiento-, las velocidades son distintas en cada movimiento y deben adecuarse a cada momento. El diámetro del taladro en un fresado a realizar también implica unas distintas velocidades que se adaptan de forma automática. Todo ello, que viene predeterminado en el archivo dxf cargado por el operario al inicio, hace aumentar la efectividad y calidad del trabajo, la longevidad de la máquina y la vida de los propios útiles.

En cuanto a estos últimos, la máquina dispone de un sistema de protección de herramientas con cuatro captores láser. A criterio de la fábrica, esta puede programar unos ciclos periódicos de repaso en los que los captores reconocen y analizan uno a uno cada útil, definen su estado y determinan su posible reposición lanzando una alerta en la pantalla del ordenador de manera automática. También cabe la posibilidad que ese repaso de captores se realice de inmediato después de cada mecanizado aprovechando el intervalo de tiempo entre la salida de la barra terminada y la entrada de la siguiente a mecanizar.

Corte y retestado

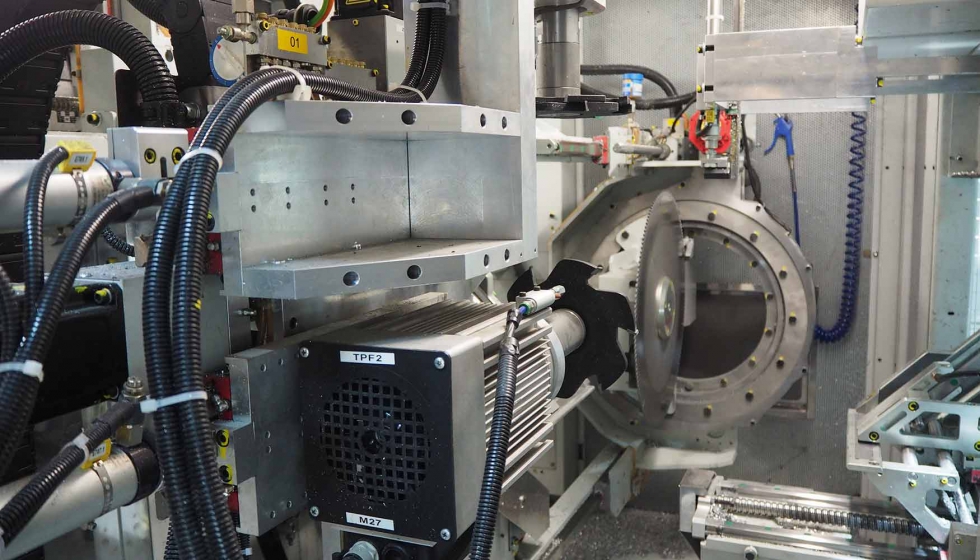

El corte en automático se confía a una corona con disco de 600 mm mediante control numérico que permite cortar desde perfiles de sección de gran tamaño hasta los más pequeños, al igual que también es posible cortar en continuo y a mucha frecuencia (por ejemplo, escuadra).

El retestado se encomienda a dos fresas (una vertical y otra horizontal) accionadas por tres ejes CNC sin necesidad de cambio de herramienta. La precisión en la realización de estos pasos es especialmente óptima y eficaz. El retestado o fresado de travesaño o en recorte es siempre uno de los puntos complicados en máquinas dinámicas y el DEM ALU lo soluciona con la máxima fiabilidad al ajustarse perfectamente en profundidad y altura.

Una vez acabado el proceso y antes de pasar a la bandeja de salida, una etiquetadora automática montada también sobre otro eje numérico coloca la etiqueta codificada sobre un punto programado del perfil, que facilita al operario la identificación del lote al que pertenece y sus características.

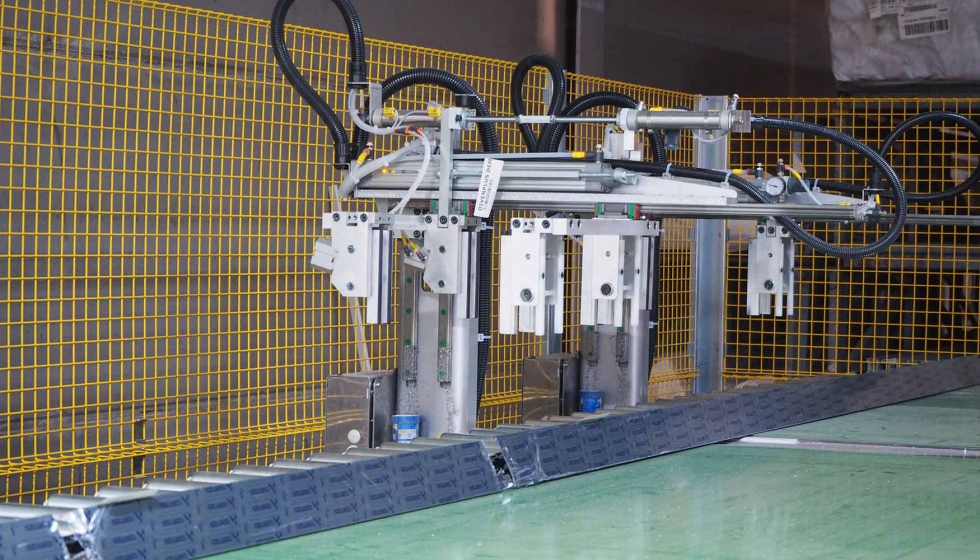

Salida XL

Terminado el perfil, un sistema robotizado de pinzas se encarga de recogerlo, levantarlo y trasladarlo a la cinta de la mesa de salida. Una vez más se evitan roces al no existir desplazamiento sobre rodillos, sino por el aire.

Actualmente el DEM ALU de Diven Plus ya está preparado para una producción estándar de 40 ventanas por turno de 8 horas. Esa cantidad está supeditada a la complejidad del perfil a tratar en función, por ejemplo, si es un travesaño con mucho retestado, o es un perfil de puerta, etc.

Está optimizado para aluminio, pero igualmente podría adaptarse como apoyo a la producción de pvc previo los ajustes pertinentes.

Aplicaciones

El DEM ALU tiene unas capacidades ilimitadas en cuanto a medidas de perfiles se refiere. Así pues, está preparado para aceptar trabajos de cualquier tipo de carpintería, muros cortina, pérgolas, verandas, cancelas y portones, etc.

Soenen Hendrik expondrá DEM ALU en Batimat, del 4 al 8 de noviembre, en París.

Hall 5A - Stand N156