Soluciones Henkel para la Industria de la Automatización y la Maquinaria para el tratamiento de metales

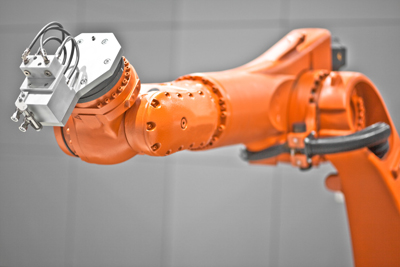

Los adhesivos resuelven los desafíos de los fabricantes de robots

En su estudio titulado ‘Robótica mundial 2012’, la Federación Internacional de Robótica estima que a finales de 2011 había al menos 1,1 millones de robots industriales operativos en todo el mundo. Se prevé alcanzar los 1,5 millones a finales de 2015. Para mejorar el rendimiento, prolongar la vida útil y reducir los costes de producción, muchos fabricantes de robots están sustituyendo los métodos tradicionales de sujeción como la soldadura y el remachado por diversos tipos de tecnologías adhesivas.

Como cualquier otra maquinaria, los robots deben funcionar de forma fiable. Su disponibilidad ha de ser total ya que los tiempos de inactividad resultan muy costosos en la mayoría de procesos de producción. Es aquí donde las tecnologías de Henkel juegan un papel clave, no sólo reduciendo los costes de fabricación sino también proporcionando soluciones que aumentan la eficiencia de las máquinas y mejoran su fiabilidad. Desde los robots industriales a los equipos de tratamiento de metales o la maquinaria de envase y embalaje, Henkel satisface los requisitos más estrictos de cada fabricante. Las soluciones de Henkel son compatibles con una amplia variedad de fluidos utilizados en la maquinaria y cumplen con las distintas normativas reconocidas en el sector.

Procesos de fabricación innovadores para fabricantes de robots y máquinas herramientas

Henkel desarrolla soluciones específicas para los principales constructores de robots y máquinas herramientas. Por ejemplo, algunos fabricantes de robots y sistemas de automatización, como Sapelem, están incorporando las tecnologías de unión estructural más modernas tanto para reducir el peso, como para mejorar la rigidez del equipo y, con ello, mejorar su precisión. Esto se puede conseguir únicamente con métodos de montaje que distribuyen uniformemente las tensiones al unir distintos metales o incluso materiales compuestos y plásticos. Con el uso de adhesivos se incrementa mucho el espectro de materiales a emplear y los clientes pueden basar la selección en sus prestaciones intrínsecas, eligiendo los sustratos más apropiados.

Henkel también ofrece sistemas sostenibles y económicos de fabricación de mamparas de protección en general. Por ejemplo, se pueden montar y sellar ventanas de seguridad e inspección en un solo paso utilizando adhesivos flexibles de curado rápido que se adhieren sin necesidad de imprimaciones y que no contienen productos químicos potencialmente peligrosos. También se pueden fabricar paneles y puertas más ligeras sin comprometer su resistencia mecánica, utilizando nuevos diseños que permiten una transferencia de la carga más uniforme y eficiente. Estos métodos son muy conocidos en otras industrias, como en la fabricación de ascensores o de aviones, que se benefician de un ahorro significativo de los costes de producción y transporte.

El uso de adhesivos permite a los fabricantes incorporar nuevos materiales, combinando sus propiedades de la forma más cómoda. Por ejemplo, los selladores flexibles de curado rápido superan los requisitos habituales de los clientes gracias a su capacidad de unir materiales tales como acero pintado y bruto, acero inoxidable, fundición y cristal. También es posible realizar diseños nuevos, permitiendo a los fabricantes crear nuevas máquinas disponibles en breve plazo en el mercado.

Hay varias tecnologías disponibles, incluidos los adhesivos y selladores flexibles, capaces de unir y sellar sustratos distintos de cualquier tipo y acabado. Estos adhesivos pueden absorber la tensión y deformación del montaje derivados de efectos como la transferencia de la carga, impactos, vibraciones o expansión térmica diferencial. Los montajes resultantes mantienen su integridad estructural incluso con elementos frágiles como las ventanas, contribuyendo a la resistencia estructural global. Estas soluciones han demostrado su resistencia ante la mayoría de fluidos industriales, incluyendo los aceites y emulsiones de corte. Los fabricantes de máquinas-herramientas como Kovosvitmas, se han beneficiado de dichas soluciones durante muchos años, proporcionando equipos de una óptima calidad y fiabilidad para sus clientes.

Otra área en la que los adhesivos están encontrando nuevas aplicaciones es en la cimentación de maquinaria. Nuevos materiales que ofrecen bajos coeficientes de expansión, como los compuestos o el hormigón polimérico, a menudo necesitan adhesivos para determinadas operaciones de montaje. Las soluciones de Henkel cumplen los requisitos más estrictos de los clientes, incluyendo el rendimiento mecánico, la durabilidad y la resistencia química a fluidos industriales.

Robots y sistemas de automatización más ligeros pero robustos

Uno de los segmentos clave de los equipos actuales de fabricación son los robots y los sistemas de automatización. Cuanto más rápidos y fiables son los robots, mayor es la producción en las líneas automatizadas. Y aquí, una vez más, las tecnologías de montaje y sellado más modernas pueden aportar nuevas oportunidades en el diseño de los robots. Pueden incorporarse materiales ligeros como los plásticos y materiales compuestos y unirse a otros substratos utilizando adhesivos estructurales. Incluso el acero fundido y el acero al carbono se pueden adherir con total fiabilidad. El sellado de bridas planas en piezas de fundición puede realizarse por medio de juntas líquidas anaeróbicas, mejorando su capacidad de transmisión de la carga. Además, los selladores de altas prestaciones de Henkel permiten a los fabricantes de robots construir robots industriales para entornos muy limpios, o evitar la entrada de productos químicos y daños mecánicos en robots que trabajan en entornos de trabajo muy exigentes. Ya es posible construir incluso los brazos de los robots, que elevan cargas extremadamente pesadas, por medio de adhesivos Henkel.

Los rodillos utilizados en las cintas transportadoras automáticas también pueden fabricarse utilizando sistemas de montaje basados en adhesivos de curado a temperatura ambiente, ahorrando costes de fabricación y de rechazo de piezas, sin comprometer su rendimiento mecánico.

Sellado en el transporte de fluidos

Henkel ofrece una completa gama de selladores de roscas y juntas líquidas para solucionar muchos de los problemas de sellado de fluidos más comunes. Desde el drenaje de fluidos a baja presión a sistemas de recirculación de aire que pueden sellarse con los hilos de sellado de alto rendimiento hasta las tuberías roscadas de paso de lubricantes y líneas neumáticas e hidráulicas a alta presión que requieren el uso de selladores anaeróbicos de altas prestaciones.

Una de las últimas innovaciones de la familia de selladores de roscas de Henkel es el Hilo Sellador Loctite 55, que presenta todas las ventajas de la cinta PTFE y el cáñamo, pero ninguno de sus inconvenientes. Las conexiones roscadas se sellan de forma sencilla e instantánea, permitiendo realizar reajustes si fuera necesario. El aplicador ergonómico del Loctite 55 permite a los operarios sellar 10 veces más conexiones roscadas que con una cinta entera de PTFE, sin el problema habitual de que la grasa pegajosa y sucia de la rosca contamine el cáñamo. Este producto está implantado, por ejemplo, en los aspersores anti incendios de muchos aeropuertos modernos.

Anaeróbicos de altas prestaciones para superar difíciles desafíos mecánicos

Henkel ha servido a los constructores de equipos para el tratamiento de metales desde los años 50, cuando se descubrieron y comercializaron los primeros adhesivos anaeróbicos. La marca Loctite de Henkel procede de la expresión inglesa 'lock tight' ('fijar bien') en referencia a la aplicación más famosa de estos adhesivos anaeróbicos: la fijación de juntas roscadas para evitar que se suelten debido a las vibraciones de las máquinas o los motores.

Las máquinas herramientas y los robots evolucionan constantemente para satisfacer las nuevas necesidades de la industria. Tendencias tales como la miniaturización o la eficiencia energética están obligando a los fabricantes de maquinaria industrial a crear equipos más precisos sin comprometer aspectos clave como la fiabilidad o la productividad. Y para conseguirlo, los fabricantes de maquinaria necesitan asegurarse de que todos los componentes mecánicos se dimensionan con precisión y funcionan con tolerancias estrictas bajo condiciones de servicio normales.

Fijadores de roscas tan baratos como arandelas

Los anaeróbicos de Loctite han evolucionado de forma espectacular desde las primeras fórmulas, manteniendo a Henkel a la vanguardia de las tecnologías asociadas. Propiedades como la resistencia a altas temperaturas (hasta 200 °C), la compatibilidad con superficies aceitadas y la buena aptitud frente a substratos pasivos —lo cual significa que la mayoría de productos curan incluso sobre superficies inactivas como el acero inoxidable o metales pasivados— han ido incorporándose progresivamente a la gama de productos de Henkel. Esta mejora en la tolerancia a las superficies convierte a los anaeróbicos Loctite en la primera opción en aplicaciones de Fabricación y Mantenimiento.

Los fijadores de roscas son bien conocidos por los constructores de maquinaria, aunque su uso todavía está asociado a la fijación de alta resistencia. Los fijadores de roscas son tan baratos como las arandelas, pero mucho más eficientes a la hora de mantener un par de apriete predeterminado en una unión con pernos. Y vale la pena recordar que la vibración no es la única causa que produce el aflojamiento de los pernos, puesto que los cambios de temperatura, la presión, la imperfecta alineación de los componentes y otros fenómenos también juegan un papel importante. Las ventajas únicas de los fijadores de roscas han llevado a los fabricantes a utilizarlos cada vez más en lugar del empleo de arandelas y otras soluciones mecánicas.

Prevención de la corrosión por fricción mediante el uso de selladores anaeróbicos

La corrosión por fricción es otro problema que se puede prevenir con el uso de anaeróbicos. Las bridas selladas con juntas líquidas no sólo evitan las fugas o la entrada de fluidos, sino que también refuerzan la junta ante las tensiones a cizalla, evitando cualquier micromovimiento, contrarrestando de forma efectiva las fuerzas transversales. También se mejora la capacidad de transmisión de cargas sin tener que realizar cambio de diseño costoso en las piezas y, lo que es aún más importante, sin necesidad de mejorar el acabado de la superficie.

Las uniones envolventes cilíndricas o retenciones también se benefician del uso de adhesivos anaeróbicos. La distribución de las tensiones es más uniforme, evitando los fallos por fatiga que suelen producirse cuando se utilizan chaveteros y otros sistemas mecánicos de anclaje. No se genera calor por fricción excesiva de las piezas durante el montaje que afecte a las propiedades del metal original, evitándose tensiones residuales, a diferencia de lo que sucede, por ejemplo, con la soldadura. Por último, se minimizan drásticamente los procesos de ajuste y rectificado de las piezas, que se pueden alinear mientras el adhesivo se está curando.

Ahora los rodillos también se pueden fabricar con este sistema más barato y sostenible. Algunos clientes, como Vanderlande Industries B.V. de los Países Bajos, se están beneficiando de los retenedores anaeróbicos, que les permiten que sus rodillos de transporte sean más fiables y fáciles de fabricar. La interfase adhesiva distribuye de forma uniforme las cargas dinámicas que se producen durante el movimiento del rodillo, y se evitan de esta manera los fallos por fatiga.

Con este sistema, se pueden fabricar rodillos de todos los tamaños y funciones, incluidos los utilizados en transportadores, sistemas de laminación, procesos de envasado y termoconformado, equipos de conversión o calandras. El mismo principio se puede aplicar a los cojinetes y los engranajes impulsores de dichos rodillos, que de lo contrario deben montarse con ajustes. Es habitual el desajuste de piezas, pero puede evitarse fácilmente simplemente aplicando un retenedor anaeróbico fluido sin necesidad de realizar ningún cambio de diseño: una simple incorporación para hacer que el mecanismo sea más fiable y evitar fallos costosos.

Los retenedores no se limitan a piezas sometidas a cargas pesadas como ejes y engranajes o rodillos; también pueden montarse para cojinetes y juntas estáticas utilizando retenedores anaeróbicos. Los cojinetes montados con anaeróbicos tienden a estar mejor alineados y no tienen tensiones residuales. Como resultado de estos beneficios, se incrementa de manera muy notable la durabilidad de estos elementos mecánicos.

Montaje instantáneo de piezas pequeñas

Poco después de la llegada de los anaeróbicos, otra tecnología súper adhesiva de muy altas prestaciones se añadió a la gama Loctite: la de los cianoacrilatos o adhesivos instantáneos. Estos adhesivos pronto empezaron a utilizarse entre los fabricantes de maquinaria para unir plásticos, gomas y otros materiales utilizados en piezas tales como protecciones y guarnecidos de puertas. Hoy en día, los cianoacrilatos de Henkel no tienen rival en cuanto a rendimiento y velocidad de fabricación, y los últimos desarrollos han aumentado su resistencia a la temperatura en un 50%, hasta los 120 °C, y la velocidad de adhesión a unos pocos segundos bajo la mayoría de condiciones de trabajo. Ningún producto de la competencia puede igualar estas prestaciones. La resistencia a temperaturas extremas no sólo se aprecia cerca del límite superior de los 120 °C, puesto que estos adhesivos presentan una resistencia mayor que los productos de la competencia incluso a temperaturas alrededor de los 50 ó 60 °C, donde a mayor número de grados muestran un drástico descenso de la resistencia.

Protección frente al ruido y las vibraciones

Algunas máquinas pesadas, como los equipos de conformado de metales, crean fuerzas dinámicas pesadas y un alto grado de vibraciones y ruido. El uso de adhesivos flexibles en el montaje de sus carcasas y protecciones exteriores, en lugar de placas insonorizantes convencionales, puede reducir los ruidos y la transferencia de vibraciones. Sin embargo, sólo los revestimientos más avanzados diseñados para atenuar el sonido transmitido durante el trabajo de estas maquinarias pueden absorber de forma eficiente las intensas vibraciones que se producen. Estos materiales pueden pulverizarse a temperatura ambiente sobre las planchas metálicas causantes de la vibración, reduciendo las operaciones manuales y los costes de fabricación.

Fabricación de herramientas

Con las tecnologías de Henkel, no sólo se pueden fabricar mejores componentes a un coste menor, además se consigue alargar la vida de las herramientas de corte y las muelas. Las soluciones de Henkel para el tratamiento de superficies, reducen los costes de fabricación de las herramientas de corte gracias a la disminución del uso de fluidos de corte, la reducción de los bactericidas añadidos y una vida útil más prolongada de la herramienta de corte. Los fabricantes y usuarios de herramientas de corte, como Walter AG y AB Volvo, han experimentado los beneficios de las soluciones sostenibles y de altas prestaciones de Henkel. Los adhesivos estructurales de Henkel también ofrecen un rendimiento superior y menos costes de procesamiento para los fabricantes de muelas.

Instalación de maquinaria

En cuanto a la instalación de maquinaria sobre cimientos estables, Henkel cumple con las Normativas más estrictas especificadas por la Industria Marítima y otros clientes industriales. Ofreciendo soluciones aprobadas por Germanischer Lloyd a los instaladores de equipos de minería y rocas, incluyendo Servicios de Formación y Asesoría Técnica para Talleres Reparadores con Certificación Henkel.

Mantenimiento de la maquinaria

La experiencia de Henkel en entornos de fabricación OEM y MRO (mantenimiento, reparación e inspección) es un valioso activo para los fabricantes de maquinaria, puesto que les permite planificar trabajos de mantenimiento preventivo en máquinas ya instaladas y proporcionar un valor añadido a sus clientes finales. La creación de procedimientos de mantenimiento experto es clave para garantizar la disponibilidad de la maquinaria y evitar los costosos tiempos de paradas por reparación. La experiencia de Henkel en tareas de mantenimiento, ha ayudado de forma considerable a fabricantes a incluir soluciones innovadoras, como revestimientos protectores antidesgaste en áreas sujetas a una abrasión intensa.