La mayoría de las cervecerías aún prefieren utilizar botellas de vidrio y más del 58% de la fabricación mundial de esta bebida se envasa en dicho material

La nueva EvoFILL Glass de Sidel contribuye a elevar la flexibilidad de las bebidas de alta gama

Se calcula que el mercado de las botellas de vidrio seguirá prosperando en el transcurso de los próximos años, especialmente en el caso del sector de la cerveza, pero también para otras categorías como el agua, los zumos y las bebidas gaseosas. Con el fin de mantenerse a la vanguardia de este desarrollo y adaptarse a las tendencias del mercado y de los artículos, los productores esperan contar con nuevas soluciones que ofrezcan un alto nivel de flexibilidad de fabricación y que, al mismo tiempo, garanticen una calidad óptima para sus productos de alta gama. Estas necesidades pueden satisfacerse a través de una solución nueva y flexible: la Sidel EvoFILL Glass.

Las bebidas gaseosas representan una categoría importante dentro de los líquidos y muestran una trayectoria positiva en todo el mundo; EE UU, México y China lideran el sector en miles de millones de unidades. Más que vender volumen, ahora los protagonistas activos en este segmento ofrecen valor a sus consumidores, al proponer tamaños más pequeños y nuevos envases, acciones que contribuyen a la proliferación de unidades de referencia de inventario. Por su parte, la cerveza sigue siendo la categoría más importante dentro del sector de las bebidas alcohólicas, con un 75% del volumen de la producción global de ese mercado. La mayoría de las cervecerías aún prefieren utilizar botellas de vidrio y más del 58% de la fabricación mundial de esta bebida se envasa en dicho material, mientras que también se tiende cada vez más a una diversificación del envasado. Por lo tanto, la botella de vidrio, con su aspecto y sensación superiores, requiere un llenado que asegure que la calidad del producto que contiene esté acorde con la calidad de su envasado.

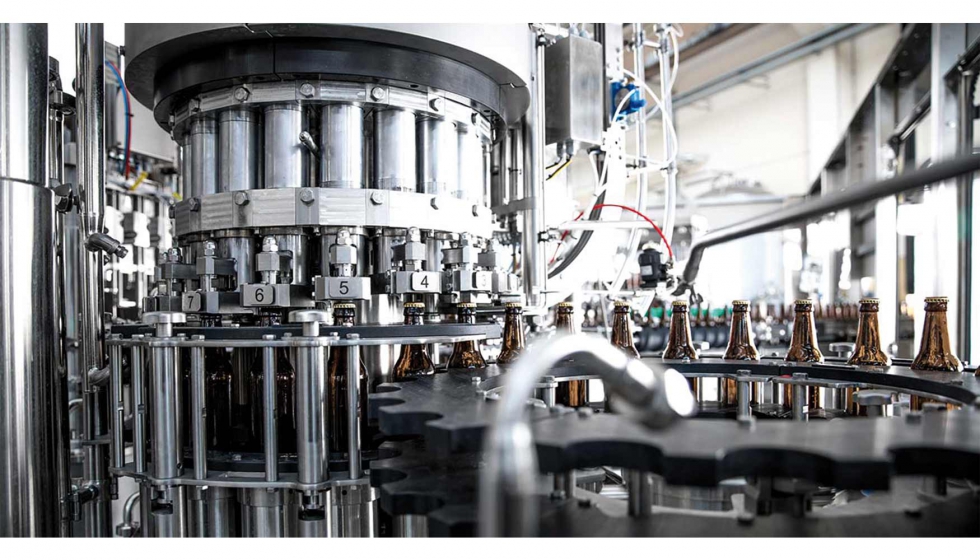

Las partes de manipulación, que fueron rediseñadas, ahora son más ligeras y pequeñas, lo que asegura un tiempo de cambio de formato inferior a 30 minutos con un operador.

La EvoFILL Glass señala el hito más reciente en la cartera de llenado de Sidel. "Cada vez más, la calidad del producto y un nivel avanzado de versatilidad impulsan el desarrollo de nuestras innovaciones. Nuestra nueva solución es flexible, higiénica y sostenible y ayuda a los fabricantes a prepararse para los desafíos venideros en materia de la producción de bebidas de alta gama", sostiene Stefano Baini, product manager, Filling de Sidel.

Altos niveles de higiene y precisión: las claves de la calidad

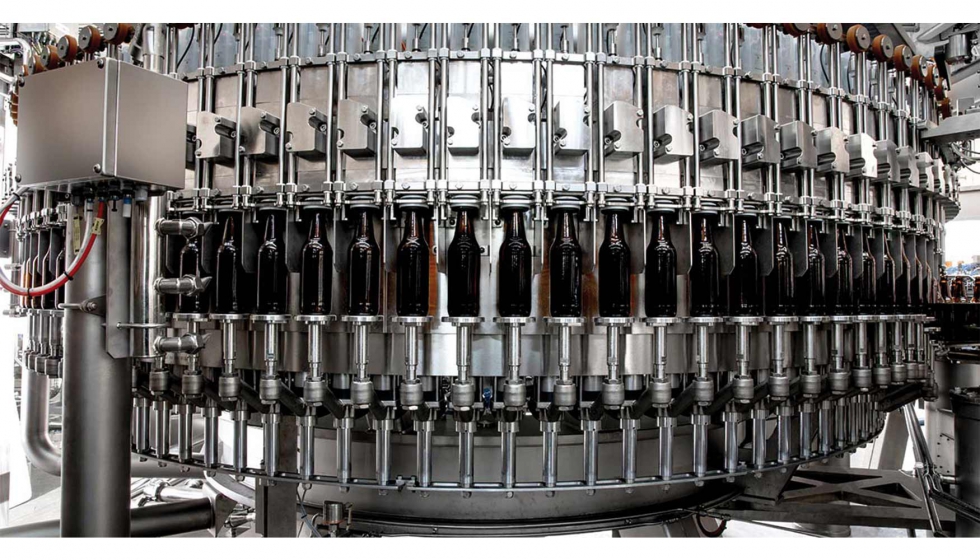

La EvoFILL Glass destaca particularmente por una serie de funciones que garantizan el máximo rendimiento en el proceso del embotellado. En primer lugar, el nivel de llenado se controla mediante sondas para tal fin, que aseguran altos grados de precisión y flexibilidad: esto es posible gracias a la gestión de una amplia gama de puntos de consigna de llenado sin ningún ajuste ni remplazo de piezas. Además, al utilizar turbulencia en el procedimiento de desviación de la bebida dentro de la botella, se asegura un bajo nivel de espuma, lo que contribuye a la eficiencia de la producción.

Asimismo, la solución EvoFILL Glass fue pensada de acuerdo con estándares superiores de higiene. Su innovador diseño incluye la arquitectura "sin base", el nuevo sistema de accionamiento con servomotores y, en particular, un tanque de bebida externo y una pequeña cámara de producto integrada. En resumen, sus funciones facilitan al máximo las operaciones de producción y mantenimiento, al tiempo que contribuyen a que los fabricantes brinden productos de la más alta calidad a sus consumidores.

La solución EvoFILL Glass fue pensada de acuerdo con estándares superiores de higiene. Su arquitectura «sin base» facilita las operaciones de producción y mantenimiento, al tiempo que contribuye a que los fabricantes brinden productos de la más alta calidad a sus consumidores.

Un máximo tiempo de funcionamiento a través de una flexibilidad ilimitada

La EvoFILL Glass brinda un particular respaldo a los cerveceros gracias a su capacidad para mantener la absorción de oxígeno disuelto en 10 ppb y procesar una amplia gama de niveles de llenado sin necesidad de ajustar la sonda, para un tiempo de funcionamiento potenciado y una calidad superior del producto. También, con entre 48 y 192 válvulas en el carrusel de llenado, es posible para los fabricantes manejar un extenso rango de velocidades —de entre 25.000 y 80.000 botellas por hora — y tamaños de botellas que van de los 200 ml a 1 l. Las partes de manipulación, que fueron rediseñadas, ahora son más ligeras y pequeñas, lo que garantiza cambios de formato más rápidos para los diferentes diámetros de botellas. Gracias a ello, el tiempo de cambio de formato es menos de 30 minutos con un operador. Asimismo, los cambios de formato por la altura de las botellas son completamente automáticos, lo que brinda un máximo nivel de productividad. Un 98,5% de eficiencia y la posibilidad de manipular un amplio espectro de tipos de bebidas y temperaturas de llenado son tan solo algunos de elementos que prueban la excelente productividad que brinda la EvoFILL Glass.

La coronación de un gran rendimiento

La tapadora de coronas ultralimpia fabricada por Sidel, con su diseño abierto y su anillo de coronado desalineado, aporta un mayor rendimiento al proceso de embotellado sin necesidad de lubricación interna. La construcción en acero inoxidable, con sus boquillas dedicadas para el lavado del área de crimpado, confirma la gran importancia que se otorga a una higiene y una seguridad del producto óptimas. La solución cuenta con un sistema actualizado de lavado con tres áreas para ese fin, lo que asegura la máxima seguridad en caso de rotura de botellas.

La Sidel Evo FILL Glass se complementa perfectamente con el alimentador de coronas Gebo OptiFEED, para brindar coronas de calidad y en conformidad con las especificaciones en un espacio compacto. Esto se logra a través de su dispositivo integrado de visión, que permite detectar las coronas inapropiadas y rechazarlas sin dificultad y sin detener el flujo.

La sostenibilidad fue un tema prioritario para el equipo que diseñó OptiFEED durante todo el desarrollo de esta solución. Gracias a ello, el sistema no requiere la utilización de aire y, por lo tanto, se elimina el posible riesgo de contaminación derivado de su uso. En cambio, una descarga mecánica mueve las coronas, lo que mantiene el consumo de energía por debajo de 1 kW. De esta manera, se crea un proceso de manipulación delicada y se mejora la higiene, mientras se reduce el impacto medioambiental.