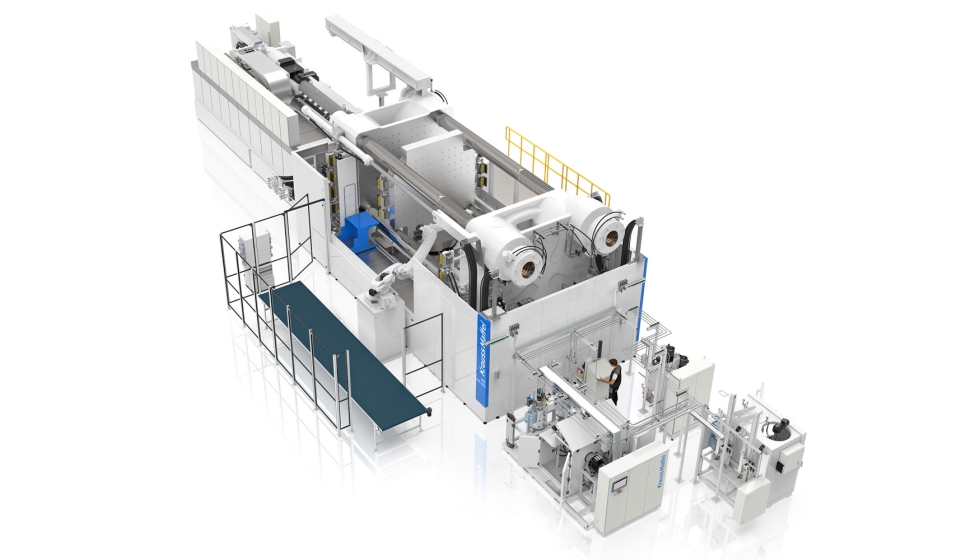

La planta de Parsdorf ha puesto en marcha el mayor sistema de laboratorio de la industria para este proceso

KraussMaffei lleva el recubrimiento en molde a una nueva dimensión con ColorForm

El creciente endurecimiento de las regulaciones medioambientales para las cabinas de pintura, tanto en Europa como en países como China, está impulsando a las empresas a buscar soluciones más sostenibles. A esto se suman los elevados recursos que demandan los procesos posteriores, como la logística y el manejo de piezas. En este contexto, el proceso ColorForm de KraussMaffei se presenta como una alternativa innovadora, donde la coloración se realiza directamente en el molde de inyección. Este proceso consiste en revestir componentes termoplásticos con una capa de poliuretano o poliurea (PUR/PUA), reduciendo así la necesidad de procesos adicionales de pintura.

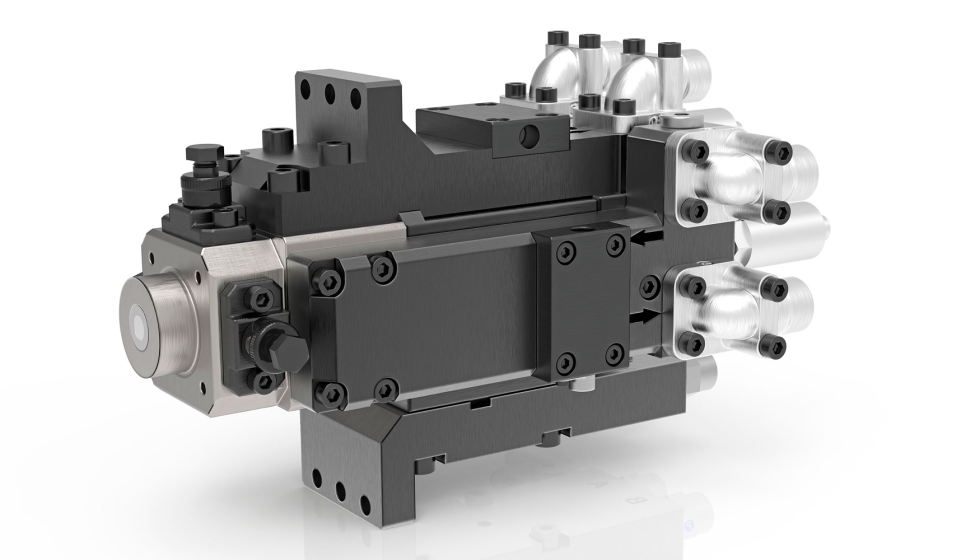

MXW, la máquina de inyección con 45.000 kN de fuerza de cierre y dos sistemas de dosificación RimStar.

La automatización de este laboratorio ha sido diseñada pensando en la eficiencia. Algunos plásticos, como el polipropileno (PP), poliamida (PA) y polietileno (PE), requieren un tratamiento previo para asegurar la adherencia entre el termoplástico y el poliuretano. Para ello, el sistema incluye una estación de tratamiento con llama, además de una célula de recorte para eliminar los restos sobrantes de las piezas, una tecnología desarrollada también por KraussMaffei, empresa representada por Coscollola.

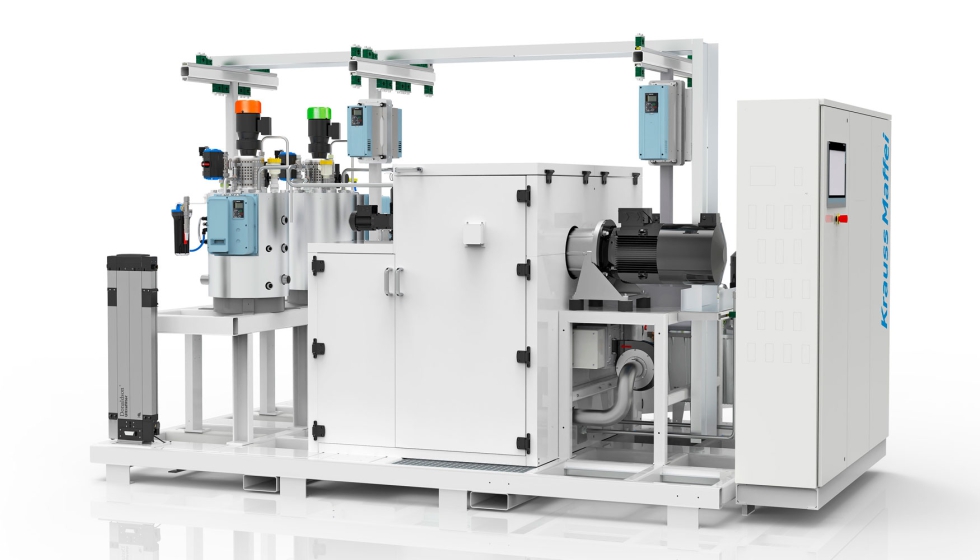

Control digital para mayor precisión

El sistema también incorpora innovaciones digitales, como la función APCplus, que actúa como un 'piloto automático' para el proceso de moldeo por inyección. Esta tecnología permite mantener constante el peso de las piezas al adaptar el punto de conmutación y la presión de mantenimiento en función de la viscosidad del material fundido, garantizando una alta precisión en cada inyección. Asimismo, el sistema de monitorización DataXplorer registra más de 1.000 señales de la máquina con una resolución de hasta 200 Hz, lo que brinda un control minucioso de todos los subprocesos del sistema ColorForm.

KraussMaffei se distingue como el único proveedor en la industria capaz de desarrollar y fabricar todos los componentes necesarios para el sistema ColorForm en sus propias instalaciones, lo que asegura una perfecta integración sin problemas de compatibilidad. Esto supone una ventaja significativa, especialmente para aquellos clientes que se inician en la tecnología de PUR.