Mantenimiento seguro en la fabricación de alimentos y bebidas

28 de abril de 2011

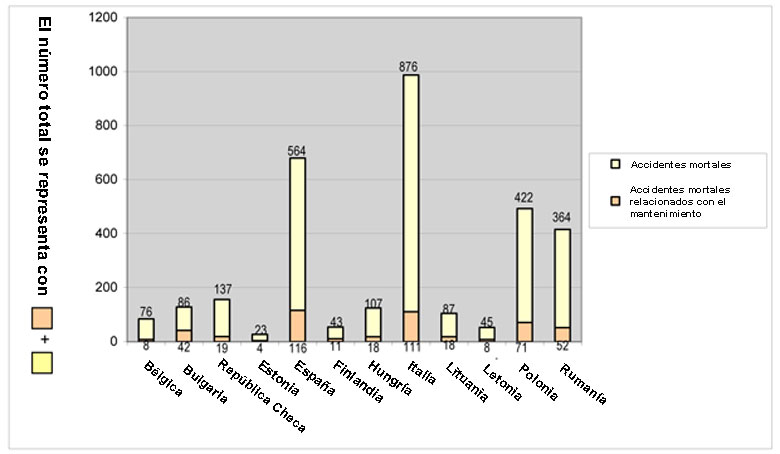

Las actividades de mantenimiento incluyen entre otros procedimientos, la sustitución de piezas, realización de pruebas, mediciones, reparaciones, trabajos de ajuste, inspecciones y detección de fallos. Las operaciones de mantenimiento industrial implican riesgos específicos para la seguridad de los trabajadores de mantenimiento. Esos riesgos aumentan, por ejemplo, cuando es necesario trabajar muy cerca de las máquinas y los procesos, cuando se ejecutan las tareas varias veces al día, y debido a la infrecuencia de ciertas tareas. Según los datos de Eurostat para varios países europeos, en 2006 cerca del 10-15% de los accidentes mortales estuvo relacionado con operaciones de mantenimiento (véase la figura 1). Estudios científicos indican que las enfermedades laborales y los problemas de salud relacionados con el trabajo (como la asbestosis, el cáncer, los problemas auditivos o los trastornos músculo-esqueléticos) son más frecuentes entre los trabajadores implicados en actividades de mantenimiento.

Se puede considerar que las operaciones de mantenimiento implican los mismos factores de riesgo que otras operaciones en entornos de trabajo industriales, aunque también suponen un incremento de los riesgos específicos. Es más probable que estos factores de riesgo relacionados con el mantenimiento (p. ej. trabajar solo, o durante la noche) aumenten debido a la necesidad de realizar reparaciones urgentes y rectificar las averías. Existen otros factores de riesgo como la frecuencia de las tareas, el desorden en el entorno de trabajo y los defectos en equipos y herramientas que también incrementan el riesgo de que se produzcan errores humanos, aunque suelen verse como factores que contribuyen a la probabilidad de accidentes laborales.

Introducción

La fabricación de alimentos y bebidas engloba varias industrias diferentes, desde el procesamiento de frutas y hortalizas, pasando por las panaderías, la fabricación de productos de molinería o el procesamiento de productos lácteos, hasta las refinerías de azúcar y los mataderos. Dentro de la fabricación de bebidas se incluye la producción de cerveza, vino y licores, así como de refrescos y agua mineral.

Aunque los alimentos y las bebidas se procesan en entornos estrictamente controlados para garantizar una producción alimenticia de alto nivel en cuanto a higiene y seguridad, no se trata de un sector de “bajo riesgo” en términos de salud y seguridad de los trabajadores. Las operaciones para el procesamiento de alimentos pueden ser muy peligrosas Según la Comisión de Salud y Seguridad de Gran Bretaña (HSE), la industria de alimentación y bebidas representa el 23,9% de todas las lesiones en la industria manufacturera registradas en 2006/2007. La industria de alimentación y bebidas tiene una de las tasas de lesiones más elevadas del sector manufacturero.

El análisis realizado basándose en las lesiones investigadas por la HSE subrayó las causas principales de las lesiones. Los accidentes más comunes son producidos por las máquinas y en la instalación, con más de 500 accidentes registrados cada año, de los cuales los provocados por transportadores suponen un 30%, carretillas elevadoras un 12% y correas un 5%. El 66% de los accidentes causados por las máquinas en la industria de fabricación de galletas ocurrieron durante los trabajos de limpieza y mantenimiento.

El mantenimiento (de las máquinas y la instalación) en la industria alimentaria es importante para garantizar:

· Un entorno de trabajo seguro y saludable

· Una producción alimenticia saludable e higiénica

El sector alimentario se encuentra bajo presión para incrementar su eficiencia en el procesamiento, así como para cumplir con los deseos de unos consumidores que demandan productos más diversificados. La mayoría de las instalaciones (57%) ha informado que ejecuta dos o tres productos diferentes por línea y día. Esto requiere una limpieza rápida entre cada ejecución y supone un gran reto para el equipo de mantenimiento. Además, como a menudo las fábricas no pueden permitirse detener su producción durante largos periodos, los trabajadores implicados en el mantenimiento tienen que trabajar los fines de semana o a la noche. Para el mantenimiento en la industria alimentaria se demanda lo siguiente: eficiencia de costes, impacto mínimo sobre la producción y ausencia de impactos negativos sobre la limpieza o la calidad de los alimentos que se están fabricando.

Peligros y medidas preventivas

La industria alimentaria emplea a diferentes tipos de trabajadores y los peligros en esta industria varían en función de la industria de alimentación y bebidas. Pero algunos peligros son comunes para toda la industria.

1. Sustancias peligrosas

Durante los trabajos de limpieza y mantenimiento de la maquinaria de producción, puede que los trabajadores estén expuestos a sustancias peligrosas como desinfectantes y lubricantes (líquidos calientes y fríos), y a amoniaco en los sistemas de refrigeración.

Los lubricantes, grasas, aceites y líquidos hidráulicos son necesarios para proteger tanto las máquinas como las piezas móviles contra el desgaste y la corrosión, así como para evitar las altas temperaturas causadas por la fricción. Los lubricantes pueden representar riesgos para la salud de los trabajadores implicados en las tareas de mantenimiento, ya que pueden provocar reacciones alérgicas como la dermatitis o problemas respiratorios.

La seguridad química de los alimentos también puede verse afectada por un mantenimiento insuficiente: p. ej. contaminación de los alimentos con residuos de productos de limpieza o esterilizadores, contaminación a través de herramientas de mantenimiento, recipientes, equipos o utensilios de metal oxidados o debido a objetos extraños como el vidrio o el metal.

2. Agentes biológicos

Es probable que los trabajadores de mantenimiento en la industria alimentaria estén expuestos a agentes biológicos como:

· La salmonela. Puede aparecer durante el sacrificio de animales o en la elaboración de la carne, en la industria láctea, en instalaciones para el procesamiento del pescado y del marisco o en lugares en los se manipulen hortalizas que hayan sido tratadas con fertilizantes orgánicos.

· El virus de la hepatitis A es un peligro potencial en lugares donde se manipulen mejillones, ostras, marisco o ensaladas que hayan sido producidos utilizando fertilizantes orgánicos.

Entre los peligros para la seguridad microbiológica se encuentran las bacterias patógenas, los virus y los parásitos.

Además, puede que los trabajadores implicados en el mantenimiento entren en contacto con aguas residuales. Las aguas residuales procedentes de la industria alimentaria contienen, entre otras sustancias, materia orgánica como el almidón, azúcares y proteínas, grasas, aceites, y normalmente también nutrientes como el nitrógeno (incluido el amoniaco) y el fosfato. También pueden contener agentes biológicos, ácidos y lejía, desinfectantes y otras sustancias químicas.

- Medidas preventivas: Con unas buenas prácticas manufactureras, unas prácticas de higiene eficaces y un mantenimiento preciso se pueden garantizar tanto la seguridad microbiológica de los alimentos como la salud y seguridad de los trabajadores como, por ejemplo, una higiene adecuada de los empleados, una formación adecuada, y una limpieza y desinfección eficaces de los equipos y del entorno de fabricación. Se deberían proporcionar formación e información sobre peligros biológicos, un equipo de protección individual adecuado y los trabajadores debería vacunarse y pasar revisiones médicas.

3. Polvo

En la fabricación de alimentos y bebidas puede aumentar la ocurrencia de explosiones e incendios debido al polvo inflamable y esto puede tener efectos devastadores e irreversibles. El polvo de la harina, los granos, el polvo para natillas, el café soluble, el azúcar, la leche en polvo, la patata en polvo y la sopa en polvo son algunos ejemplos de polvos altamente inflamables. Las fuentes de ignición, por ejemplo, una chispa eléctrica que pueda producirse al sacar un enchufe o una superficie caliente (p. ej. de 300 °C a 600 °C) pueden causar explosiones.

· Como son fuentes potenciales de ignición, todos los equipos eléctricos instalados en estas zonas deben contar con una protección adecuada y estar diseñados para su manejo bajo estas condiciones.

· Hay que programar los intervalos de limpieza y mantenimiento de los equipos con riesgo de explosión de polvo para que no se formen capas de polvo de más de 5 mm. Si se acumula más polvo, la temperatura mínima de ignición del polvo se reduce de manera significante.

· En las zonas de alto riesgo deben utilizarse instalaciones eléctricas, luces, interruptores, enchufes y tomas de corriente a prueba de explosiones.

· Debería utilizarse un sistema de autorización de trabajo para controlar el trabajo en caliente, la soldadura, etc.

El polvo puede causar también problemas respiratorios como el asma laboral, así como irritación de los ojos, la nariz y la piel (dermatitis laboral).

Medidas preventivas: La exposición al polvo puede controlarse:

· Con un diseño adecuado de los equipos

· Manteniendo los equipos de producción en buen estado para un servicio efectivo y eficiente

· Instalando un sistema de ventilación por aspiración en la fuente para reducir el polvo

· Realizando comprobaciones, pruebas y mantenimiento periódicos de los sistemas de extracción

· Con equipos adecuados de protección respiratoria durante la limpieza y mantenimiento de los sistemas de extracción

4. Accidentes relacionados con la maquinaria

Los trabajadores pueden lesionarse con la maquinaria debido a un mantenimiento insuficiente o incorrecto, o durante el mantenimiento de las máquinas. Entre los accidentes típicos con maquinaria se encuentran:

· Golpes provocados por piezas móviles de la máquina, o quedarse atrapado en las piezas móviles

· Quedarse atrapado entre las piezas móviles de la máquina

· Golpes provocados por materiales o piezas que hayan saltado de la máquina

Los trabajadores que estén llevando a cabo el mantenimiento en la máquina pueden lesionarse si ésta se enciende accidentalmente. Se encuentran especialmente en riesgo cuando se han retirado los dispositivos de seguridad o cuando están trabajando bajo la presión del tiempo (trabajar más rápido de lo debido).

Aplastamiento por máquinas: un ingeniero sufrió lesiones mortales mientras trabajaba dentro de la zona de peligro en una paletizadora. La máquina se puso en marcha repentinamente. Un trabajador de una confitería se quedó atrapado en una máquina para hacer dulces mientras estaba desatascándola.

5. Espacios reducidos

Puede que los trabajadores de mantenimiento en la industria de alimentación y bebidas tengan que acceder a espacios reducidos como depósitos de almacenamiento, cubas, cubas de fermentación, prensas para uva, estrujadoras y equipos similares para llevar a cabo los trabajos de mantenimiento, inspección, limpieza y reparación. Trabajar en espacios reducidos puede ser muy peligroso: Los peligros pueden surgir debido a la falta de oxígeno, a la presencia de gases tóxicos, líquidos y sólidos que pueden saturar repentinamente el espacio (hundimiento), así como por el polvo (p. ej. silos de harina) y las condiciones de calor o frío. La mala visibilidad incrementa el riesgo de accidentes en espacios reducidos.

- Medidas preventivas: En primer lugar, debería evitarse entrar a espacios reducidos, por ejemplo, realizando el trabajo desde el exterior; si no se puede evitar entrar a un espacio reducido, debería seguirse un sistema de trabajo seguro y habría que poner en práctica planes de emergencia adecuados antes de comenzar con el trabajo.

Los trabajadores deben recibir formación e información sobre los peligros de los espacios reducidos. Debe comprobarse el aire antes de acceder a los mismos. El tiempo planificado debe ser suficiente para permitir que los espacios se enfríen o calienten. Debe proporcionarse un equipamiento adecuado, como

· equipo de protección individual, p. ej. mascarillas

· iluminación (aprobada para atmósferas explosivas)

· equipos de comunicaciones

Un buen diseño, incluyendo el diseño de las aberturas, las cubiertas y los medios de unión, puede mejorar el diagnóstico y la accesibilidad de las operaciones de mantenimiento.

6. Resbalones, tropiezos y caídas

Los resbalones, tropiezos y caídas son las causas principales de accidentes en la industria de alimentación y bebidas. Las lesiones por resbalones, en particular, son más frecuentes en esta industria que en la mayoría de las otras, sobre todo debido a suelos húmedos, contaminados y cubiertos de grasa (p. ej. con alimentos).

- Medidas preventivas: Prevenir derrames a través del diseño de los equipos y de un mantenimiento adecuado, mantener las zonas de paso y las superficies de trabajo limpias y secas, y proporcionar a los trabajadores calzado antideslizante, donde sigan siendo necesarios estos aspectos clave para prevenir resbalones, tropiezos y caídas.

7. Trabajo que exige esfuerzos físicos

El mantenimiento en la fabricación de alimentos y bebidas es un trabajo que puede conllevar esfuerzos físicos. Los trabajadores implicados en el mantenimiento corren el riesgo de desarrollar enfermedades músculo-esqueléticas porque con frecuencia, mientras realizan el mantenimiento en máquinas, tienen que trabajar en posiciones incómodas a las que es difícil acceder o tienen que entrar en espacios reducidos.

- Medidas preventivas: Las máquinas y equipos con un buen diseño ergonómico ayudan a minimizar el riesgo de padecer enfermedades músculo esqueléticas. Los trabajadores pueden jugar un papel activo en el proceso de prevención de estas enfermedades participando en la formación e implicándose en la planificación e implementación de cambios en las tareas o trabajos.

8. Calor y frío

En algunos subsectores dentro de la fabricación de alimentos y bebidas hay que trabajar bajo temperaturas extremas. Las panaderías, cocinas industriales y secadores-ahumadores son algunos de los lugares de trabajo donde puede hacer mucho calor.

Los lugares de trabajo fríos y húmedos son comunes en la industria de procesamiento de carnes y ganado aviar, así como en la industria láctea; las condiciones de trabajo extremadamente frías se dan en la industria de alimentos congelados y refrigerados o en la producción de productos liofilizados. Para el procesamiento del extracto del café liofilizado se requiere una limpieza y un mantenimiento intensivos para garantizar una producción ininterrumpida.

- Medidas preventivas: Los riesgos asociados con el trabajo a temperaturas extremas pueden minimizarse regulando la duración de la exposición, tomando descansos periódicos y en caso necesario, llevando ropa térmica adecuada y ropa de protección personal especializada. Las unidades de refrigeración y congeladores a los que se pueda entrar deberían de estar provistos de rutas de salida adecuadas. Las puertas deberían poder abrirse desde el interior y disponer de iluminación para que la puerta esté visible una vez cerrada.

9. Factores de riesgo psicosociales

Los trabajadores de mantenimiento trabajan a menudo bajo la presión del tiempo, tienen un horario diferente al resto (trabajo a relevos), no reciben instrucciones suficientes, trabajan en condiciones incómodas y en caso de que el mantenimiento sea subcontratado, a veces no están familiarizados con el entorno de trabajo. Bajo estas condiciones laborales, los trabajadores de mantenimiento pueden padecer estrés laboral.

- Medidas preventivas: Tanto el tiempo como los recursos tienen que ser realistas para los trabajos de mantenimiento. Los trabajadores deben recibir formación e información sobre su tarea y sobre procedimientos de trabajo seguros.

Diseño de las máquinas y de las líneas de producción

Muchos accidentes ocurren durante el mantenimiento de maquinaria. Especialmente en la industria alimentaria es necesario acceder frecuentemente a las máquinas para ayudar en el flujo de productos, desatascar las máquinas, eliminar los vertidos y realizar los trabajos de limpieza. El mantenimiento seguro empieza con el diseño y la planificación de las máquinas e instalaciones: la maquinaria y las instalaciones tienen que estar diseñadas de tal manera que puedan mantenerse y limpiarse de un modo seguro.

Entre los retos a los que deben enfrentarse los diseñadores de maquinaria están, por ejemplo, garantizar que se pueda acceder con facilidad a las piezas de la máquina que deben ser inspeccionadas o sustituidas, acceder a los puntos rutinarios de lubricación y de ajuste sin necesidad de retirar ningún sistema de seguridad, la distribución clara de componentes complejos, es decir, evitando solapar cables eléctricos, cierres y sistemas de bloqueo y seguridad. Aunque puede que las máquinas estén diseñadas para un mantenimiento seguro, si los lugares de trabajo están mal cuidados estas ventajas pueden desaparecer. Un lugar de trabajo diseñado adecuadamente es esencial para evitar accidentes y garantizar un mantenimiento seguro.

Gestión OSH en el mantenimiento

Los detalles específicos sobre el mantenimiento varían dependiendo de los sectores industriales y de las tareas. Pero hay algunos principios comunes de gestión OSH para garantizar la salud y la seguridad de los trabajadores:

· Integración de la gestión OSH en la gestión del mantenimiento

· Enfoque estructurado basando en la evaluación de riesgos

· Responsabilidades y roles claros

· Sistemas seguros de trabajo y pautas claras a seguir

· Formación y competencia adecuados

· Implicación de los trabajadores en la evaluación de riesgos y el proceso de gestión del mantenimiento

· Comunicación efectiva

Hay cinco reglas básicas a seguir para el mantenimiento seguro (basado en el modelo marcado por las autoridades OSH de Suiza, Suva).

1. Planificar

El mantenimiento debería comenzar con una planificación adecuada. Se debería realizar una evaluación de riesgos, proceso en el que deberían implicarse los trabajadores.

Los aspectos a tratar en la fase de planificación son:

· El alcance de la tarea: qué hay que hacer y cómo afectará a otros trabajadores y actividades en el lugar de trabajo

· Evaluación de riesgos: hay que identificar los peligros potenciales (p. ej. las sustancias peligrosas, espacios reducidos, piezas móviles de la maquinaria, polvo en el aire) y es necesario desarrollar medidas para eliminar o minimizar los riesgos. Véase también: http://osha.europa.eu/en/topics/riskassessment

· Hay que definir unos sistemas seguros de trabajo (permisos de trabajo, sistemas de seguridad)

· El tiempo y los recursos que se requerirán para la actividad

· La comunicación entre el personal de mantenimiento y el de producción, y todas las demás partes implicadas

· La competencia y una formación adecuada

Se deberían redactar pautas que indicaran qué es lo que debería mantenerse y con qué frecuencia.

2. Hacer que el área de trabajo sea un lugar seguro

Hay que proteger el área de trabajo evitando cualquier acceso no autorizado, por ejemplo, mediante la instalación de barreras y señales. También es necesario que el área esté limpia y sea segura, se haya interrumpido la alimentación, las piezas móviles de la maquinaria estén bien sujetas, se haya instalado una ventilación temporal y se hayan establecido vías seguras para que los trabajadores accedan y salgan del área de trabajo. La Agencia Ejecutiva para la Salud y Seguridad de Irlanda del Norte (HSENI) ha publicado una guía sobre el procedimiento seguro de bloqueo.

3. Utilizar equipamiento adecuado

Se deberían proporcionar y utilizar herramientas y equipamiento adecuados, incluido el equipo de protección individual, cuando es imposible eliminar los riesgos.

- Los empleados deberían garantizar que:

· Estén disponibles las herramientas y el equipamiento correctos para llevar a cabo el trabajo (junto con las instrucciones de uso, en caso necesario)

· El estado del equipamiento es adecuado para trabajar en el entorno (p. ej. no utilizar en atmósferas inflamables herramientas que produzcan chispas)

· El equipamiento tiene un diseño ergonómico

- El equipo de protección individual debe:

· Ser adecuado para los riesgos existentes sin que conlleve de por sí un aumento del riesgo

· Ajustarse a las condiciones existentes en el lugar de trabajo

· Tener en cuenta los requisitos ergonómicos y el estado de salud del trabajador

· Adecuarse al trabajador después de cualquier ajuste necesario

4. Trabajar según lo planificado

Los procedimientos seguros de trabajo deben ser comunicados y comprendidos por trabajadores y supervisores, y deben aplicarse correctamente. El trabajo debería monitorizarse de tal manera que se cumplieran los sistemas de protección en el trabajo y las normas de las instalaciones. Este aspecto es especialmente importante si el mantenimiento se lleva a cabo por subcontratistas. Es necesario cumplir con los procedimientos seguros, incluso cuando se trabaja bajo la presión del tiempo: los atajos pueden salir muy caros si provocan accidentes, lesiones o daños a la propiedad. Es necesario que los procedimientos prevean cualquier evento inesperado. Una parte del sistema de protección en el trabajo debería estar dirigida a detener el trabajo cuando hubiera que enfrentarse a un problema imprevisto o a un problema que superara la competencia de uno mismo.

5. Realizar las comprobaciones finales

El proceso de mantenimiento tiene que finalizar con comprobaciones para asegurarse de que la tarea se ha completado y que gracias al procedimiento de mantenimiento el elemento es seguro y apto para su funcionamiento.26 Hay que comprobar la capacidad funcional de la planta, las máquinas o del equipamiento, así como sustituir las medidas protectoras. El paso final implica completar un informe, describir el trabajo que se ha realizado e incluir comentarios sobre cualquier dificultad que se haya encontrado, además de las recomendaciones de mejora.

Ejemplos de buenas prácticas para prevenir daños en el mantenimiento en la fabricación de alimentos y bebidas

- El software facilita el mantenimiento y mejora la seguridad de la maquinaria en la fabricación de alimentos: La maquinaria utilizada en las queserías es muy diversa. La gran variedad de intervalos de mantenimiento y sustitución, así como los intervalos de reparación o comprobación representan un gran desafío para los operarios de mantenimiento en cuanto a la logística y organización. En una quesería necesitaban un programa para llevar a cabo un mantenimiento óptimo en su maquinaria, por lo que desarrollaron un software a medida y adecuado a sus necesidades específicas. Se implantó un registro central al que puede accederse a través de una base de datos interna de la compañía. El nuevo software permite a la compañía descubrir cuando se comprobó la maquinaria por última vez y si se detectó algún problema. Este software ayuda también a establecer fechas determinadas para el mantenimiento. Además, el software muestra el calendario de mantenimiento no sólo para la maquinaria de producción sino también para otros equipos, grúas, vehículos e incluso extintores.