Alternativas de reciclabilidad para envases multicapa alimentarios

Teresa Calvo, Leticia Requena, Jose Luis Diéguez, Itene

20/10/2020Los materiales multicapa se utilizan habitualmente para el envasado de alimentos. Sin embargo, este tipo de materiales, además de presentar un elevado coste de fabricación por los procesos utilizados, presentan una gran dificultad en el proceso de reciclado por la heterogeneidad de materiales que lo conforman y por las distintas propiedades que cada uno de estos presenta (punto de fusión, densidades, etc.).

La mayoría de los envases que se utilizan en el sector alimentario se convierten al final de su vida en residuos. Muchos de estos residuos, en función de su composición, pueden ser tratados y conseguir ser reciclados, pero en muchas ocasiones acaban en vertederos. De hecho, en 2018 este fue el destino del 25% de los residuos plásticos post-consumo generados, según datos de PlasticsEurope en el informe Plastics—The Facts 2019.

Como consecuencia de estos datos, esta problemática ha cobrado importancia a nivel empresarial y social en los últimos años, tanto que se han determinado nuevas medidas legislativas para tratar de frenar este problema. En concreto, la nueva estrategia europea sobre plásticos dicta que para el 2030 todos los envases sean reutilizables, reciclables o compostables. A este respecto, la Directiva 2018/852 también establece un aumento paulatino de las tasas de reciclado, alcanzando el 65% en 2025 y el 70% en 2030, con un objetivo del 55% para el caso de los envases plásticos.

Hacer frente a los requisitos de reciclabilidad, compostabilidad y reutilización marcados por dicha estrategia, pero sin mermar las prestaciones del envase, es el reto en el que se encuentra actualmente la cadena de valor del sector alimentario, la cual está trabajando en la búsqueda de nuevas soluciones al respecto.

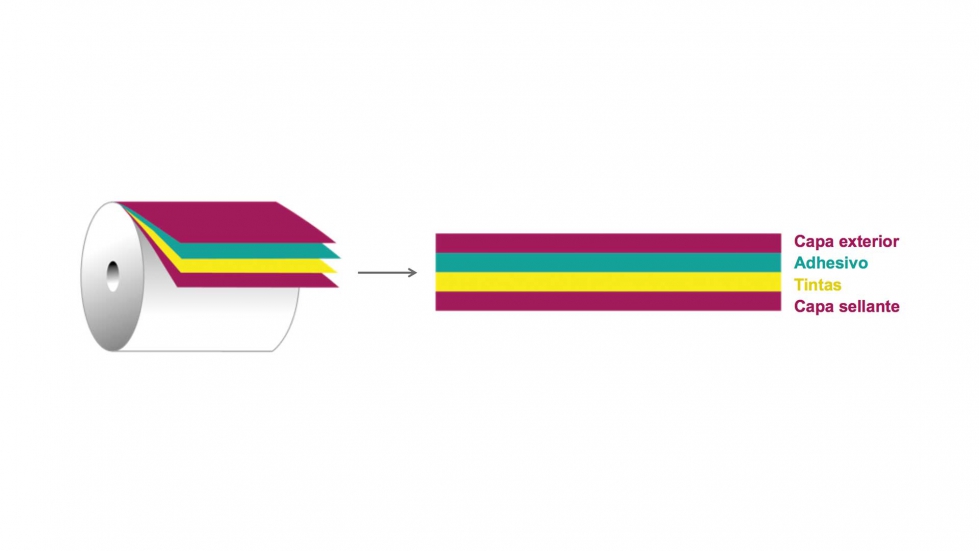

Figura 1. Esquema básico de envase multicapa.

Concretamente, con objeto de facilitar el reciclado y gestión de residuos generados por el uso generalizado de material multicapa para el envasado de alimentos, se pueden distinguir dos aproximaciones técnicas. Por un lado, la mejora de propiedades barrera mediante el uso de adhesivos y/o recubrimientos para poder simplificar este tipo de estructuras en envase, y por otro, facilitar el deslaminado de las estructuras multicapa una vez estas llegan al gestor de residuos.

Refuerzos laminares en recubrimientos y adhesivos

En los últimos años, la tendencia más estudiada y prometedora para mejora de propiedades barrera (oxígeno, vapor de agua) en envases es la incorporación de aditivos laminares, en su gran mayoría a escala nanométrica, como arcillas (Gómez, 2016), grafenos (Cui, 2016) o hidróxidos dobles laminares (Ruengkajorn, 2019). Los requisitos que deben de cumplir los aditivos para aplicaciones de envase son tener un bajo coste, lograr una alta efectividad, y ser estables e inocuos.

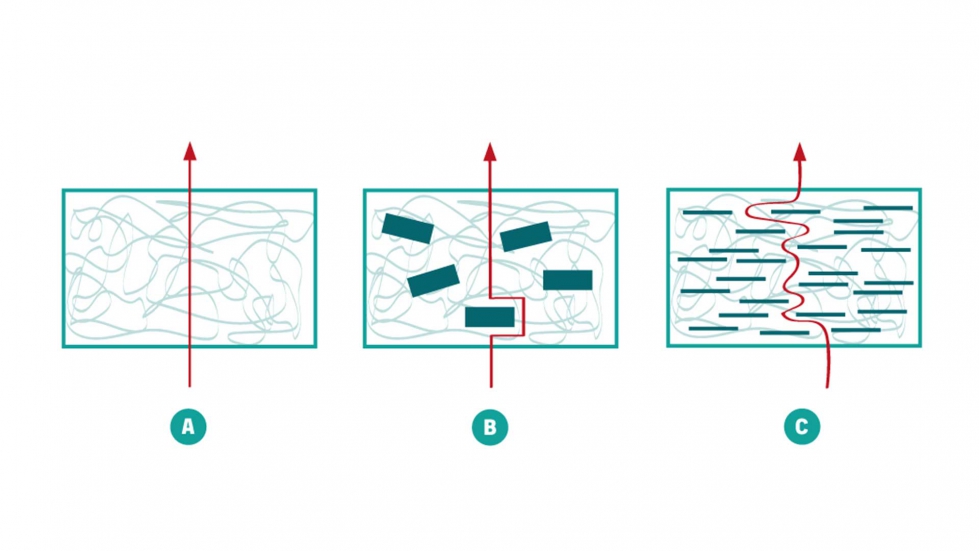

Debido a la elevada energía superficial, los compuestos laminares tienden agregarse, particularmente cuando se dispersan en polímeros no polares. La aglomeración de láminas da lugar a estructuras con bajas relaciones de aspecto y, por tanto, de eficiencia a la barrera reducida. Es por ello que se requiere de estructuras intercaladas y totalmente exfoliadas para maximizar las interacciones con la matriz polimérica donde son incorporadas, por lo que la compatibilización aditivo-polímero es clave para favorecer el llamado “camino tortuoso”.

Este hecho permite que la difusión de gases a través del material de envase se vea ralentizada, puesto que los materiales de refuerzo son esencialmente impermeables y las moléculas de gas deben difundir alrededor de ellos en vez de tomar un camino recto perpendicular a la superficie del material de envase, lo que permite que se interfiera en menor medida en la pérdida de vida útil de los alimentos envasados.

Figura 2. Difusión de un gas a través de (a) polímero, (b) polímero con micro-aditivos y (c) polímero con nano aditivos (Chatterjee 2016).

Favorecer la deslaminación del envase multicapa

Adhesivos deslaminables

El uso de adhesivos de distinta naturaleza para ser usados como elemento de unión entre las distintas capas que conforman las estructura multicapa del envase, juegan un papel muy importante (Figura 1). Estos adhesivos, para el laminado de envase flexible, suelen ser base solvente o sin solvente, también llamados “solventless”, y de naturaleza termofusible para la laminación en envase rígido. Una alternativa para favorecer la separación de cada una de las capas a través de los propios adhesivos es dotarles de capacidad de deslaminación.

Este concepto radica en un tipo funcional de adhesivo que mantiene cierta fuerza de adhesión durante su periodo de utilización pero que puede ser fácilmente deslaminable al aplicar un estímulo externo como temperatura, microondas, luz ultravioleta, campo eléctrico o mediante cambios en el pH. En general, este tipo de adhesivos se formulan usando aditivos que puedan responder a alguno de dichos estímulos externos sin deteriorar los materiales a los que se adhieren (por ejemplo, partículas expandibles térmicamente, ferromagnéticas o sales conductoras). También se pueden desarrollar a partir de la propia síntesis del adhesivo, mediante la incorporación de compuestos que en su estructura molecular contengan grupos funcionales sensibles a la presencia de estímulos, como por ejemplo polímeros que contengan poliperóxidos o que estén basados una reacción del tipo Diels-Alder.

Actualmente, en este campo, existen diferentes estrategias para obtener esta funcionalidad (Banea, Campilho, & Da Silva, 2013), (Nishiyama, Uto, Sato, & Sakurai, 2003). Para ello se utilizan adhesivos sensibles a la temperatura (Sato, Tamura, & Matsumoto, 2010), a irradiación con luz UV (Ito, y otros, 2018), a la aplicación de un potencial eléctrico (Shiote, Sekiguchi, Ohe, & Sato, 2017) o susceptibles de ser atacados químicamente (Singh Babra, y otros, 2017), entre otros tipos.

Los adhesivos deslaminables han sido aplicados en la industria de la construcción, la fabricación de automóviles, la industria aeronáutica e incluso se ha estudiado su uso para la fabricación de implantes dentales. Sin embargo, el uso de estos adhesivos todavía no es común en la fabricación de envases, pero podría suponer una oportunidad para mejora de la reciclabilidad de los mismos.

Procesos de deslaminado de estructuras multicapa

Como se ha mencionado con anterioridad, la capa de adhesivo se sitúa entre dos capas de sustrato. Para conseguir la separación de ambas, es necesario reducir la interacción entre ellas de manera que puedan obtener los sustratos de manera independiente y separada. Esta reducción de la fuerza de unión del adhesivo se puede conseguir mediante distintos métodos ya sean de carácter mecánico, químico, o una combinación de ellos. La utilización de un método u otro dependerá principalmente, del objetivo final del proceso, así como de la naturaleza química del adhesivo.

La separación mecánica de la estructura se trata de una excepción dentro de los procesos de deslaminado, solo aplicable a determinadas estructuras que poseen unas composiciones muy concretas. En ellas, el adhesivo presenta unas peculiaridades muy específicas como, por ejemplo, no estar aplicado en la totalidad de la estructura multicapa.

La separación química, supone la interacción y acción directa de un agente químico externo, por ejemplo, un disolvente, y una de las láminas de la estructura multicapa. Mediante esta interacción se puede alcanzar la separación al conseguir que se pierdan las propiedades de unión del adhesivo, ya sea por la disolución de este, o por su degradación. Los procesos de disolución se basan en el uso de un disolvente que presenta una selectividad y afinidad específicas por una de las capas internas presentes en la estructura multicapa. Por otro lado, con la degradación se busca la descomposición de la estructura del adhesivo, sin que se llegue a producir un deterioro ni pérdida de calidad de ninguna de las otras capas de la estructura.

Proyecto PLASTICOAT

Desde el Instituto Tecnológico del Embalaje, Transporte y Logística (Itene) se está trabajando en el marco del proyecto PLASTICOAT, financiado por el Instituto Valenciano de Competitividad Empresarial (IVACE) a través de los fondos FEDER, en las diferentes alternativas descritas anteriormente para abordar el problema de la gestión de residuos del envase multicapa alimentario.

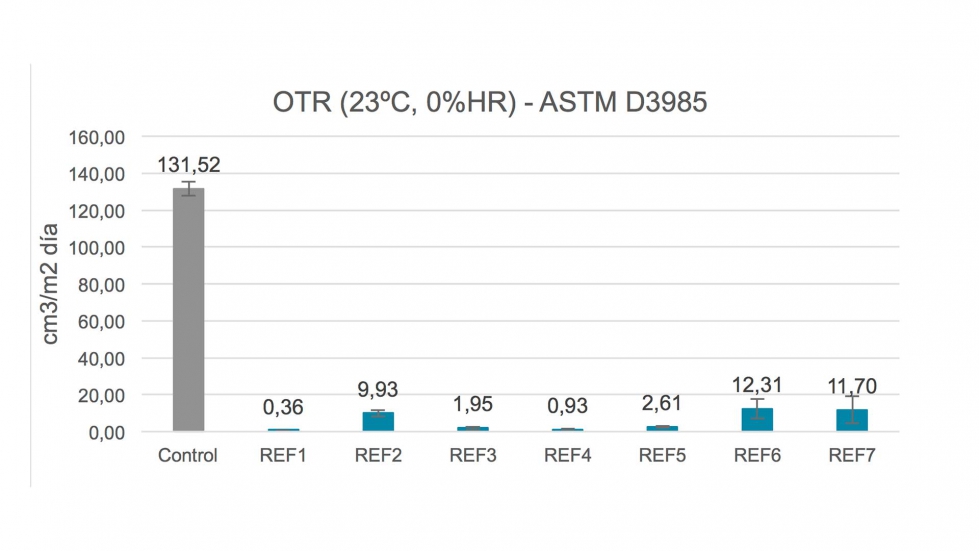

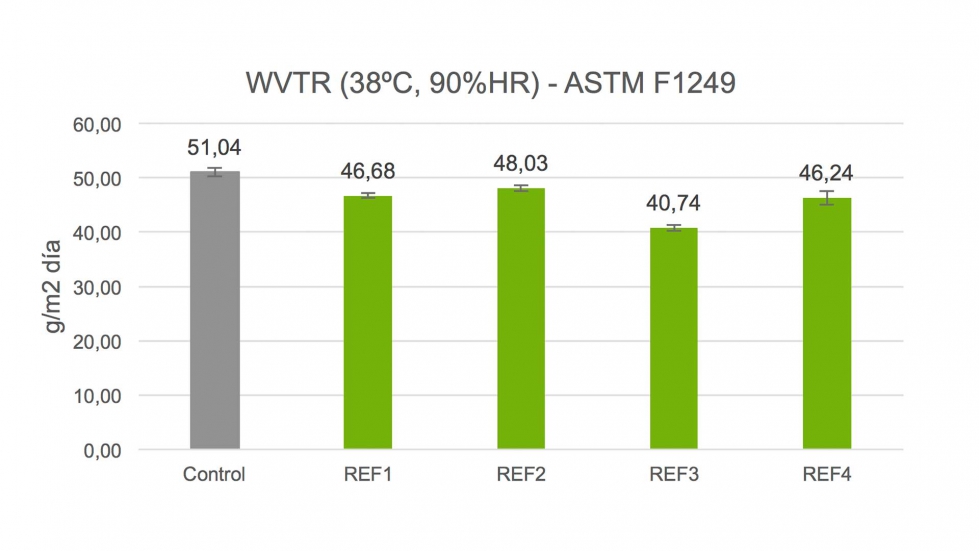

Desde el punto de vista de mejora de propiedades barrera mediante recubrimientos y adhesivos funcionales, los desarrollos se han llevado a cabo sin perder de vista la aplicabilidad industrial de los mismos mediante procesos de impresión flexográfica/huecograbado y laminación solvente/sin solventes. A continuación, en la Figura 3 y Figura 4 se observan ejemplos de materiales desarrollados dentro del proyecto y cómo repercuten en las propiedades barrera en comparación con el material de envase sin recubrir (control).

Como resultados en el proyecto en este aspecto hasta la fecha, se han obtenido principalmente mejoras relevantes en cuanto a permeabilidad al oxígeno (> 90%OTR). No obstante, sigue en curso la optimización de recubrimientos desarrollados para la mejora de permeabilidad al vapor de agua para superar WVTR > 20% respecto el control. Este tipo de materiales permitiría, según los requerimientos barrera del producto a envasar, una reducción en el número de capas de envase habitualmente empleadas para la conservación de un determinado alimento de forma que se puedan simplificar los procesos de fabricación, las estructuras de envase y/o el proceso de gestión de estos residuos.

Adicionalmente, dentro del proyecto PLASTICOAT, se ha trabajado en la definición y estudio de procesos de separación de capas. Durante el proyecto, la investigación se ha centrado en el estudio de distintas aproximaciones dentro de las opciones del deslaminado químico, combinado con la acción de otros agentes físicos, como la acción de la temperatura o el rozamiento. Todos los procesos desarrollados se han llevado acabo buscando una solución de compromiso que permitiese la rentabilidad del proceso.

Como se ha mencionado, se ha buscado atacar el adhesivo desde dos aproximaciones diferentes; por un lado, buscando la disolución del adhesivo, y por otro, su descomposición química, con el fin de eliminar la fuerza de adhesión entre capas.

Para el desarrollo de los procesos de deslaminado por disolución, en base al uso de disolventes, durante el proyecto se ha analizado la influencia de la utilización tanto de disolventes tradicionales, como el uso de disolventes más sostenibles, o green solvents a la hora de determinar su selectividad por el adhesivo. Para dicho estudio, se ha realizado un diseño de experimentos factorial, donde no solo se ha analizado la influencia de las distintas polaridades de los disolventes empleados, sino que se han analizado las influencias de otras variables como la temperatura, turbulencia y tiempo de contacto.

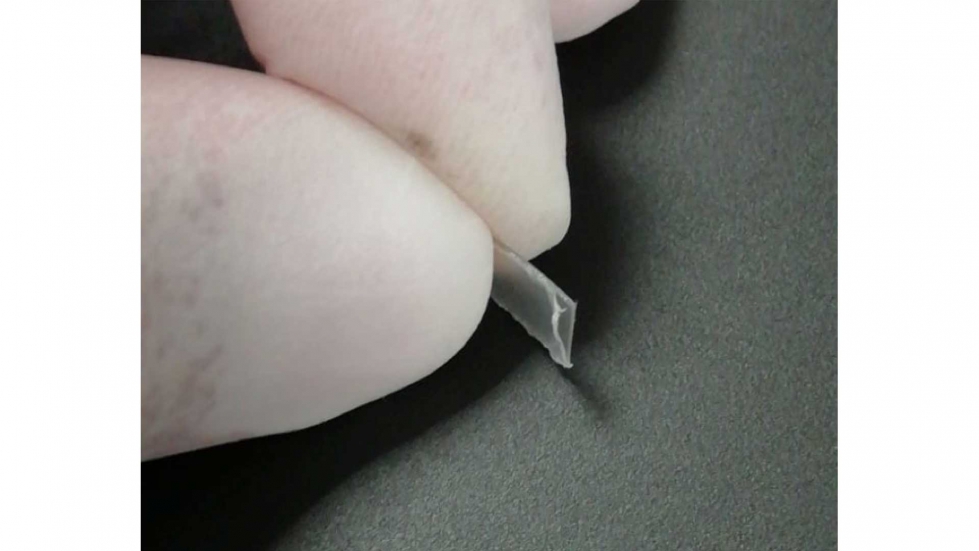

La segunda aproximación seguida en el marco del proyecto PLASTICOAT es la degradación del adhesivo, sin que esta afecte a los sustratos empleados. De igual manera que con la primera aproximación, la investigación se ha basado en la realización de un diseño de experimentos para determinar la influencia de los distintos medios empleados, seguido de una optimización de las condiciones de operación que garantizasen la eficacia de la separación. Como resultado de dicha optimización de proceso, se han conseguido alcanzar unas condiciones de operación que han permitido la degradación del adhesivo, sin que se produjese una pérdida excesiva de las propiedades de cada uno de los sustratos que conformaban la estructura multicapa.

Artículo / Abstract

En la actualidad, los envases alimentarios tienen la necesidad de mejorar las propiedades barrera para alargar la vida útil de los alimentos que los contienen, así como incrementar su reciclabilidad y reutilización, para conseguir que estos envases sean más sostenibles en línea con la nueva Estrategia Europea de Plásticos. Abordar este reto dotando de nuevas funcionalidades a adhesivos y recubrimientos que forman parte actualmente en la estructura de este tipo de envases puede ser una alternativa.