Dimensionado del disco de ruptura

A- Marco normativo.

Los sistemas de alivio de presión son dispositivos de seguridad destinados a proteger el personal de la planta y los equipos de proceso de los riesgos que el incremento de la presión en su interior puede generar. Por ley, la Directiva Europea de Equipos a Presión (DEP) establece los códigos de diseño de los equipos con una presión máxima admisible PS superior a 0,5 bar. el código ASME (American Society of Mechanical Engineers) es el equivalente americano y excluye de su aplicación todos los equipos que no estén sometidos a una sobrepresión interna o externa de 15 psi (1,03bar).

Un Sistema de Seguridad es la última protección del equipo para evitar sobrepasar la presión máxima permitida. Debe ser independiente del suministro eléctrico y no se puede utilizarse como válvula de proceso.

Tanto DEP como ASME y todos los estándares relacionados mencionan explícitamente las válvulas de seguridad y el disco de ruptura, entre otros dispositivos, como dispositivos de seguridad. Y dejan al ingeniero de proceso la selección del dispositivo o la combinación de ellos que mejor se adapte a las condiciones del proceso y al riesgo contra el que se quiere proteger.

Podemos definir el Disco de Ruptura como el dispositivo de seguridad de un solo uso que abre de forma rápida y total cuando se alcanza la presión diferencial establecida a la temperatura establecida.

La válvula de seguridad es el dispositivo más utilizado, con diferencia. La funcionalidad que la hace más atractiva es el hecho de que vuelva a cerrar una vez equilibradas las presiones. Sin embargo, en algunas aplicaciones se considera que las características del disco de ruptura son mejores para proteger contra sobrepresiones:

- Cuando se requiere una velocidad de apertura rápida y sin resistencia al flujo. Por ejemplo, en los casos de fuego externo, reacciones Runaway o en los intercambiadores de calor al protegerlo contra una eventual rotura del tubo interno.

- La simplicidad en su funcionamiento le confiere una alta fiabilidad (baja probabilidad de fallo) con inversiones mínimas de mantenimiento. Esta característica ha facilitado la entrada en la industria nuclear

- Sin recovecos, fácil de mantener un nivel aséptico.

- Ideal en procesos que polimerizan, no se obstruye la apertura del disco

- La apertura total permite alcanzar el máximo flujo a la depresión de tarado para proteger los equipos del colapso por vacío.

- Versatilidad en tamaños, desde DN8 hasta DN1000 tamaños estándar.

- Versatilidad de materiales disponibles como estándar: Inox 316, Hastelloy, Monel, Inconel, Tántalo, níquel, plata...

Y en las siguientes aplicaciones el disco de ruptura es único:

- El alto nivel de estanqueidad del disco permite proteger el medio ambiente al evitar las emisiones de fluido tóxico o contaminante.

- Protección del equipo cuando el fluido contiene partículas sólidas en suspensión (Una Válvula de seguridad podría no cerrar o dañar el asiento aun utilizando un disco blando).

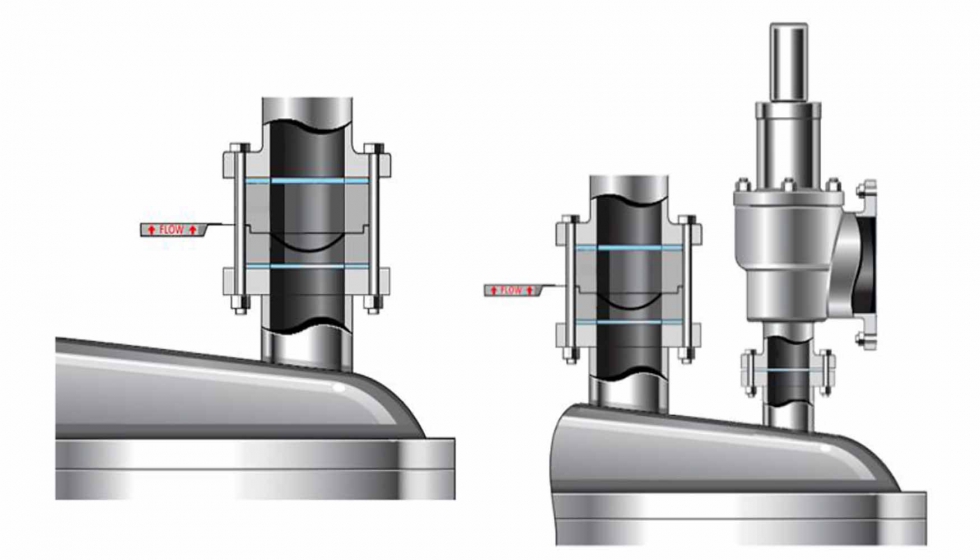

Al instalar un Disco de Ruptura aguas arriba de una válvula de seguridad se obtiene lo mejor de ambas soluciones: Alto nivel de estanqueidad durante las condiciones normales de proceso, y vuelve a cerrar cuando se equilibran las presiones en caso de producirse una sobrepresión. En este caso el dimensionado debe hacerlo el fabricante de la válvula y la capacidad total del sistema es la de la válvula x 0.9.

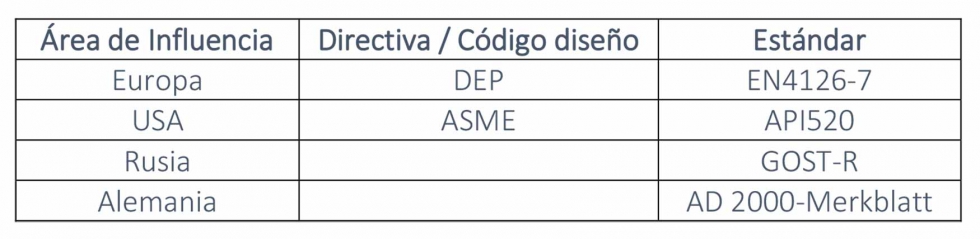

i. Por área de influencia

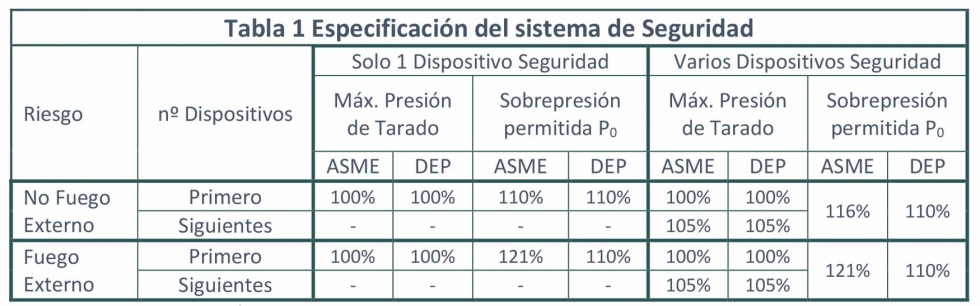

TABLA

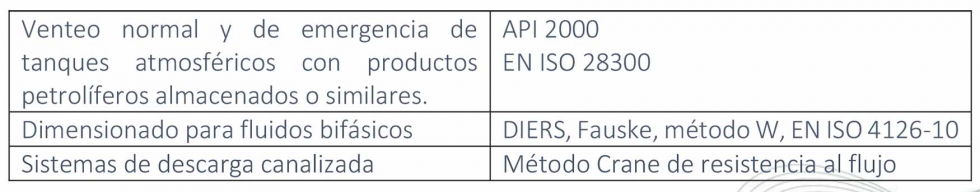

ii. Por aplicación específica

TABLA

En este artículo se describe el método descrito en el estándar europeo EN 4126-7. Incluiré algunas menciones a la API520 para resaltar las principales diferencias entre ellos.

Para poder aplicar este método, deben cumplirse las siguientes restricciones:

Por EN4126-7 y API520:

- El fluido es líquido, gas o vapor de agua en una sola fase

- El dispositivo descarga directo a la atmósfera

- Está colocado a una distancia máxima de 8 diámetros del equipo protegido.

- La tubería de descarga tiene una longitud máxima de 5 diámetros

- El Diámetro Nominal (DN) de la tubería de entrada y la de descarga es igual o mayor al DN del disco.

A las restricciones anteriores, EN 4126-7 añade las siguientes:

6- El área de alivio del disco de ruptura no es inferior al 50% del área de la tubería de entrada.

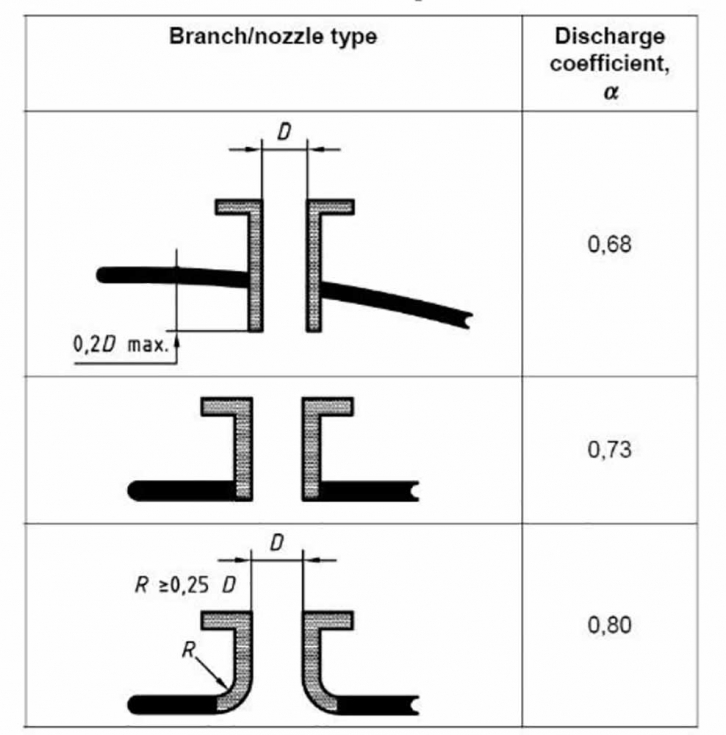

7- La forma de la tobera es como los mostrados en la tabla 3, representa la resistencia al flujo del disco y la tobera conjuntamente.

Si se aplican correctamente los diferentes estándares, el área resultante es similar, siendo ASME el más conservador. Es importante prestar atención a las “pequeñas” diferencias entre ellos y a los detalles en el redactado, en las notas a pie de página, o en los ejemplos. No aplicarlos adecuadamente puede llevar a cometer errores graves en el dimensionado.

Existe una relación directa entre el código de diseño del equipo y la especificación del dispositivo de seguridad. La DEP y ASME indican cómo construir les equipos a presión, marcarlos y testearlos; las mismas directivas indican la presión de tarado de los dispositivos de seguridad y las tolerancias aceptables.

B- Definiciones

El parámetro más importante que caracteriza un equipo a presión es la presión máxima para la cual el equipo ha sido diseñado. Se denomina máxima presión permitida y se designa por PS, llamada habitualmente presión de diseño del equipo.

La presión de tarado o presión de apertura del disco de ruptura es la diferencia de presiones entre ambos lados del disco cuando el disco rompe y libera el flujo. Se acepta que el disco abra dentro de una Tolerancia, se indica en % o en valor absoluto. Cuando un disco de ruptura está sometido permanentemente a las fluctuaciones de la presión del proceso, el disco puede romper por fatiga pasado un determinado número de ciclos. Para evitar la fatiga, los fabricantes aconsejan dejar un margen de seguridad, llamado Ratio Operativo, entre la presión de operación y la presión mínima de apertura (presión de tarado menos la tolerancia). Este valor es subjetivo para cada fabricante y no incluye todos los ciclos ni las frecuencias posibles.

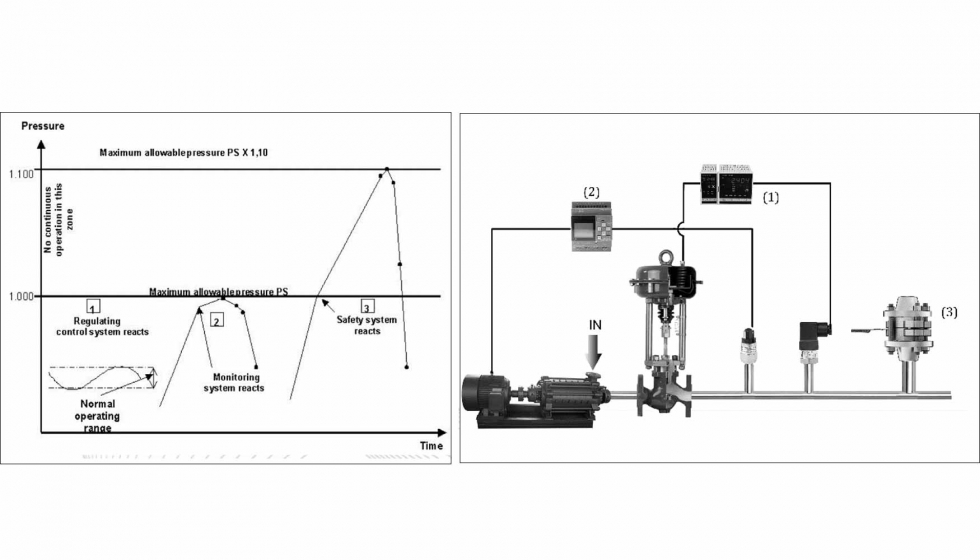

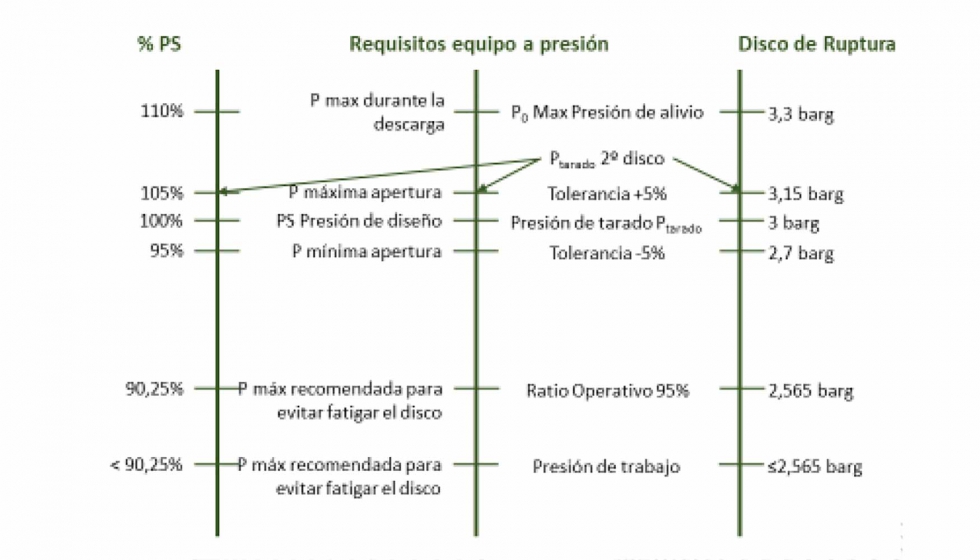

Figura 2. Requisitos de EN4126 para proteger un equipo a presión. Ejemplo: proteger un reactor cuya presión de diseño PS es de 3barg; Se ha seleccionado un disco con una tolerancia del 5% y un Ratio Operativo del 95%.

La presión que se utiliza para el dimensionado es la Presión de alivio P0 corresponde a la presión de tarado más la sobrepresión permitida. La figura 2 muestra la relación entre todas estas definiciones.

TABLA

Todos los % se refieren a la PS / MAWP (ASME llama a la PS, MAWP Maximum Allowable working Pressure). En caso de utilizar varios discos de ruptura, la suma del área de los discos debe ser superior al área de alivio requerida.

El ingeniero de diseño puede especificar de forma sencilla, conservadora, cumpliendo con la DEP y ASME y para todos los riesgos utilizando P0= Ptarado ≤PS

C- Análisis de riesgos y Cálculo del caudal

El aumento de presión y temperatura del fluido es el resultado del aumento de energía que hemos aportado al sistema. Para devolver el fluido a la condición de operación segura, debemos eliminar la energía aportada de más, y una forma de hacerlo es eliminar parte del fluido energizado.

Para calcular la cantidad de fluido que debemos extraer y la velocidad de extracción, el ingeniero de diseño debe realizar un exhaustivo análisis de todos los equipos y en todas las fases del proceso: Arranque, proceso normal, fallos previsibles y parada. Es necesario conocer bien el proceso y el funcionamiento de la planta para poder prever los escenarios posibles.

Las causas de sobrepresión suelen agruparse en cinco grupos:

i. Bloqueo mecánico: Mientras la bomba continúa impulsando fluido, una válvula de la salida permanece cerrada. Otro ejemplo es la rotura de un tubo presurizado del intercambiador de calor que libera el caudal dentro de la carcasa de baja presión.

ii. Expansión y contracción: Si tenemos un recipiente o tubería lleno de líquido o gas con la entrada y la salida cerradas con aportaciones de calor o enfriadas, por radiación solar, tuberías traceadas o chaquetas de refrigeración/calentamiento puede producirse una sobrepresión o vacío debido a la dilatación o contracción del fluido.

iii. Evaporación y condensación: los cambios de temperatura ambiental, funcionamiento incorrecto del sistema de calentamiento o refrigeración, pueden acelerar la creación de volátiles, o aumentar los condensados. Dado que la densidad de cualquier sustancia en estado líquido es muy inferior a la del estado gaseoso, la evaporación o condensación de una sustancia producirá sobre presión o vacío respectivamente si el tanque se encuentra cerrado. Este fenómeno se tiene en cuenta en los tanques atmosféricos, y en las mezcladoras y reactores refrigerados en caso de avería del circuito refrigerante en presencia de disolventes.

iv. Fuego Externo: Si bien el fenómeno físico es idéntico al anterior, la normativa aconseja contemplarlo de forma aislada ya que afecta a todos los líquidos y la gran cantidad de calor aportado al sistema requiere de grandes áreas de alivio para liberar el caudal evaporado. Los discos de ruptura acostumbran a utilizarse para venteo de emergencia por la rápida y total apertura y que no es necesario que vuelva a cerrar en este escenario.

v. Reacciones fuera de control: En determinadas reacciones químicas exotérmicas, al sobrepasar un determinado valor de la temperatura, el sistema (paredes del reactor, sistema de enfriamiento, chaqueta de enfriamiento, sistema de alivio de presión…) no puede liberar el calor generado y como consecuencia, la temperatura aumenta, lo que a su vez aumenta la velocidad de la reacción generando aún más calor… se pierde el control de la reacción. El rápido incremento de temperatura provoca un rápido incremento de presión.

Para calcular el caudal necesario a liberar en una reacción runaway, es aconsejable realizar pruebas empíricas a pequeña escala en un reactor adiabático. Se incrementa la temperatura en pasos escalonados y se mide el calor que genera la reacción en cada ΔT (heat and wait). En cada paso el calor crece proporcionalmente al ΔT. La reacción se considera descontrolada cuando el calor generado crece de forma exponencial, bien sea por que el propio calor que retroalimenta la reacción o por los subproductos que la reacción puede generar a partir de una determinada temperatura. La energía del caudal liberado debe ser igual a la energía calorífica generada. El resultado debe escalarse al tamaño del reactor real y a la cantidad de reactivos que se pretende consumir en cada batch.

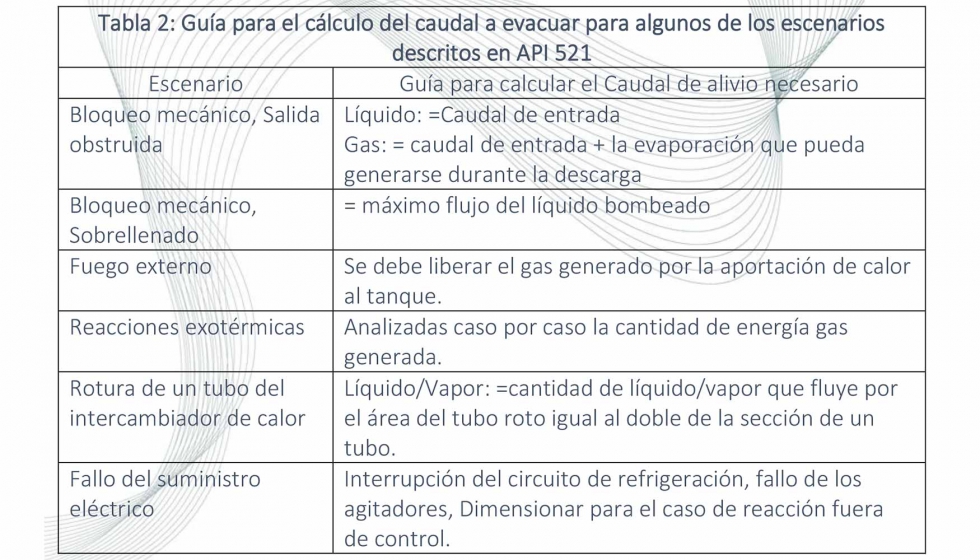

API 521 Pressure-relieving and Depressuring Systems da una guía sobre cómo calcular el caudal de alivio necesario para proteger el equipo de proceso contra 16 de los escenarios más frecuentes en la industria, algunos de ellos recogidos en la Tabla 2.

TABLA

Una vez identificados los equipos que debemos proteger, calculado el caudal necesario a evacuar, diseñado y dimensionado el sistema de alivio, es importante tener en cuenta que el análisis debe actualizarse cada vez que se implementen modificaciones al proceso, por ejemplo, al aumentar la producción, cambio de los reactivos o utilización de los equipos para otros procesos no previstos inicialmente.

D- Dimensionado

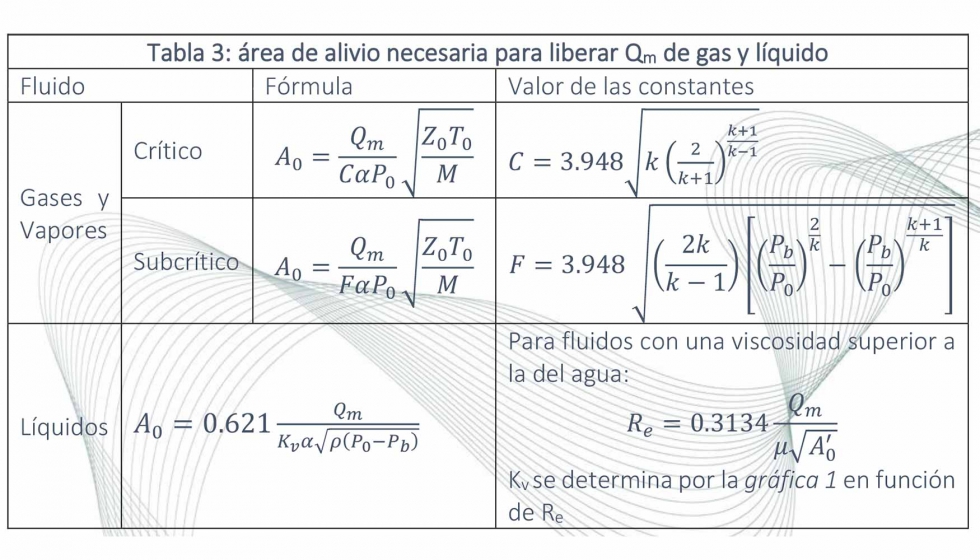

Tabla

A0 → Área de alivio requerida (mm2)

A'0 → Área de alivio que proporciona el disco seleccionado (mm2).

Qm → Flujo másico a liberar (kg/h) según calculado en el apartado (C)

α → Coeficiente de descarga, adimensional. Ver tabla 4.

P0 y T0 → Presión y Temperatura del fluido en el momento de la descarga (bar-a) (K)

Pb → Contrapresión. Normalmente la presión atmosférica 1.013bar-a (bar-a)

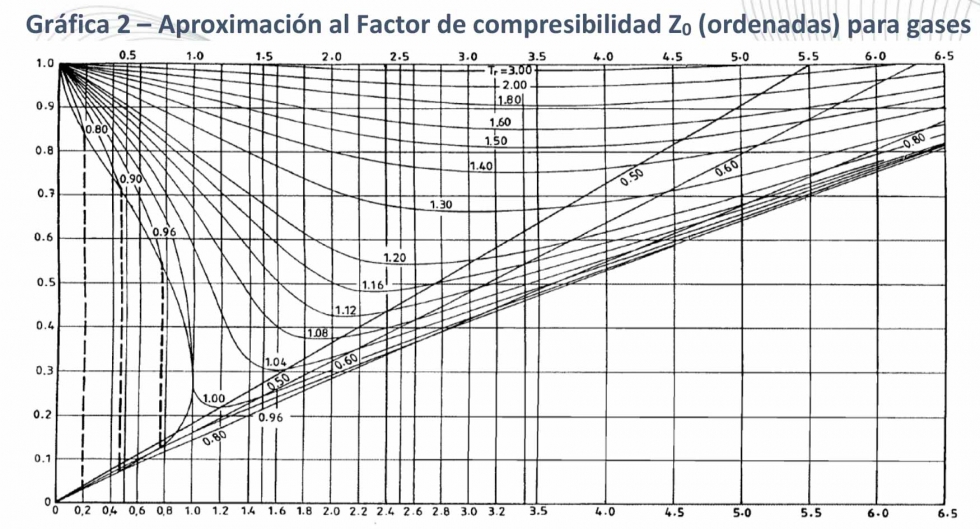

Z→ Factor de compresibilidad del gas a P0 y T0. Se encuentra en bibliografía o mediante la gráfica 2 si no disponemos de datos precisos, ó Z=1 si no tenemos datos.

K→ Coeficiente isoentrópico, adimensional. Relación de calores específicos para el gas ideal k= CpCv a la presión y temperatura de alivio P0 y T0

M→ Peso molecular del fluido (Kg/Kmol)

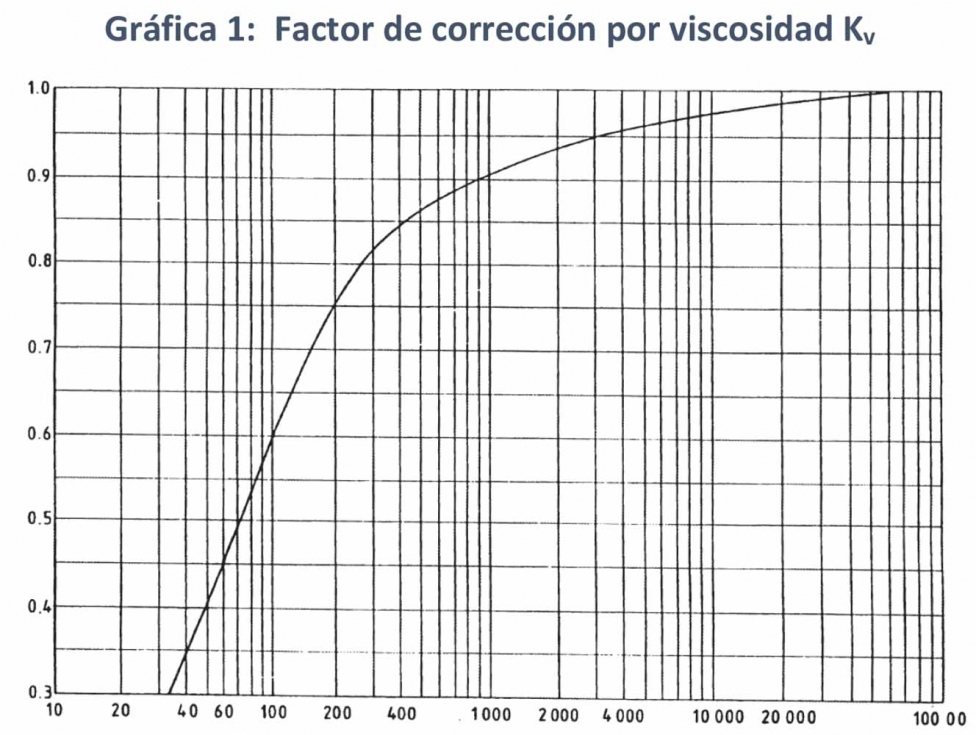

Kv → Factor de corrección por viscosidad; adimensional; se calcula mediante la gráfica 1 a partir del número de Reynolds.

µ→ Coeficiente de viscosidad dinámico del líquido a la presión y temperatura de alivio P0 y T0 (Pa.s), 1000 centipoise (cP) = 1 Pa.s

Las fórmulas descritas no son aplicables cuando nos acercamos a las condiciones de Presión (> 50%) y Temperatura (> 90%) del punto crítico del fluido.

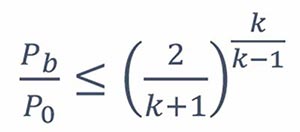

En gases, cuanto mayor sea la diferencia de presiones aguas arriba y aguas abajo del disco de ruptura, más rápido saldrá el fluido del equipo. Un gas se trata como crítico cuando fluye a la velocidad del sonido, y subcrítico cuando fluye a una velocidad inferior a la del sonido. De la ecuación de estado se deriva que el gas es crítico cuando

Para el dimensionado de líquidos viscosos, debe aplicarse el método de prueba y error. Calculada el área de alivio A0 utilizando Kv=1 seleccionamos el disco del siguiente diámetro. El fabricante nos dará el área de alivio de dicho disco A'0. Calculamos el número de Reynolds para esta área de alivio y mediante la gráfica 1 buscamos el factor Kv que le corresponde. Utilizamos las fórmulas de la Tabla 3 para calcular el caudal de alivio utilizando el nuevo valor Kv y el área A'0. Si el caudal es superior al requerido, el disco seleccionado cumple con los requisitos. Si es inferior debemos repetir el proceso con el siguiente disco mayor. Con unos ejemplos se verá más claro.

Ejemplo 1

Un tanque de almacenamiento de aceite SAE 40 tiene una resistencia mecánica PS =350 mbarg y se llena con una bomba que da un caudal de 60 m3/h. Queremos protegerlo contra la sobrepresión que la bomba puede generar si no para a su debido momento. El disco descarga directo a la atmósfera y la conexión al tanque corresponde a la segunda opción de la tabla 4. El tanque está provisto de una válvula de presión vacío. El trasvase se realiza a temperatura atmosférica 22 °C.

Datos del aceite a 22 °C: densidad 890 kg/m3, coeficiente de viscosidad 850 cP.

El escenario de riesgo es que el tanque esté lleno de aceite y tengamos que liberar 60 m3/h de aceite. El aceite no genera volátiles que debamos considerar y no esperamos cambios de fase en la despresurización. Podemos utilizar la fórmula para el dimensionado de líquidos

Gráfica 1: Factor de corrección por viscosidad Kv

Factor de corrección por viscosidad Kv (Ordenadas) en función del número de Reynolds (abscisas).

EN 4126-6 El coeficiente de descarga α. Para fluidos compresibles (gases), depende de la tobera. Para fluidos incompresibles α = 0,62 ASME y API 520, α = 0,62 en todos los casos

La presión reducida (abscisas), Pr= P0/Pc; la temperatura reducida (líneas interiores), Tr= T0/Tc

Pc y Tc son la presión y la temperatura críticas del fluido respectivamente.

Si T0 > 2Tc ó P0 < 0,1 Pc => Z0 puede considerarse 1.

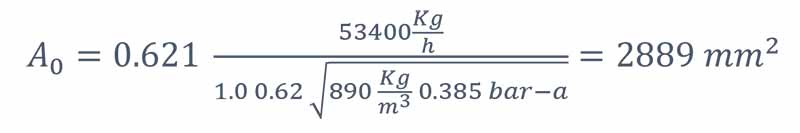

Qm = 60 m3/h * 890 kg/m3 = 53.400 kg/h

Taramos el disco a la presión de diseño del tanque PS y podemos hacer el cálculo con una acumulación del 10%. Las presiones son absolutas.

P0 = 0.35 bar-g *1.1 + 1.013 bar-a = 1.398 bar-a

Pb= 1.013 bar-a

ΔP = P0-Pb = 1.398 bar-a – 1.013 bar-a = 0.385 bar-a

Aplicamos la formula con el factor de corrección de viscosidad Kv =1 y el coeficiente de descarga α = 0.62 (ver tabla 3)

En la hoja técnica del fabricante nos indica que el disco ZOOK ARD DN65 (2-½”) da un área de alivio de 3090 mm2, debería ser suficiente para proteger el tanque.

? Verifique que el disco seleccionado sea válido para líquidos, no todos sirven.

Veamos si el diámetro es suficiente al aplicar la viscosidad del fluido.

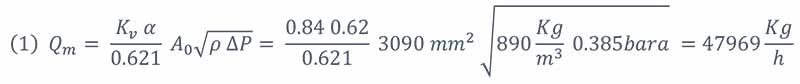

Calculemos el número de Reynolds con el área de alivio del disco inmediatamente superior a 2.889 mm2 (3.090 mm2).

Finalmente calculamos el caudal que liberaría este disco (de la tabla 3 para líquidos, aislamos Qm) con los parámetros de los cálculos previos:

Este caudal es inferior al requerido. Calcularemos de nuevo el número de Reynolds con el área de alivio que proporciona el siguiente disco mayor. Del catálogo de ZOOK, el disco ARD DN80 (3”) da un área de alivio de 4767 mm2. Utilizando este valor, el número Re = 285 y de la gráfica 1 → Kv = 0.81. Aplicamos la ecuación (1) con este valor para el factor de corrección por viscosidad y nos da un caudal másico Qm = 49746 kg/h que es superior al requerido. ARD DN80 es nuestro disco.

Ejemplo 2

Del mismo caso anterior, queremos que el disco de ruptura sea un sistema de alivio redundante para el caso de operación normal: Si la válvula de presión vacío se obstruye o no puede abrir totalmente, queremos que el disco proteja al tanque en última instancia.

En este caso deberemos utilizar la fórmula para gases, el disco debe liberar 60 m3/h de aire = al caudal entrante de aceite.

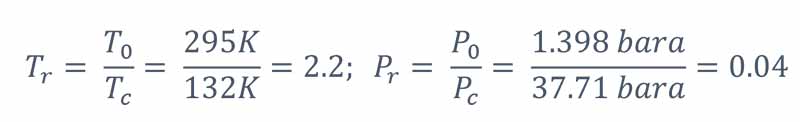

De la bibliografía, obtenemos los siguientes valores para el aire: ρ= 1.225 kg/m3, M = 28.96 kg/Kmol, Relación de calores específicos k=1.4, Presión y Temperatura del punto crítico Pc = 37.71bar-a Tc = 132K

Es evidente que en condiciones cercanas a la atmosférica podemos considerar el aire como un gas ideal, pero veámoslo.

En la gráfica 2 vemos que para una Tr ≥ 2 podemos considerar Z0 =1 para todas las Pr

En la gráfica 2 vemos que para una Pr ≤ 0.1 podemos considerar Z0 =1 para todas las Tr

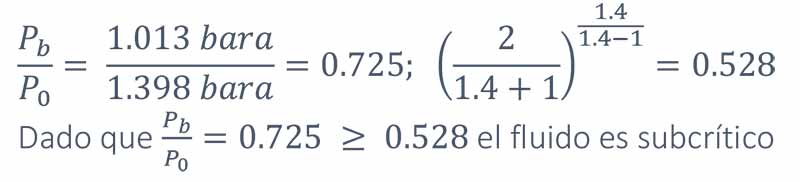

Veamos ahora si el fluido durante la descarga será crítico o subcrítico.

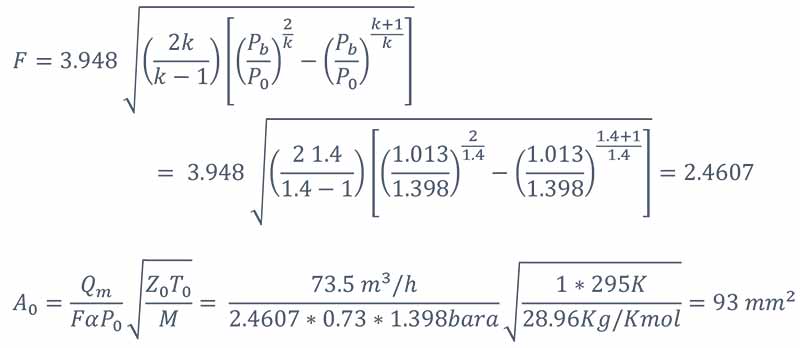

De la tabla 3 aplicamos la fórmula para el gas subcrítico:

Caudal másico del aire a liberar Qm = 60 m3/h 1.225 Kg/m3 = 73.5 m3/h

El disco está sobredimensionado en exceso, un disco de ½” ó ¾” bastaría.

Hemos visto cómo dimensionar el disco para gases y líquidos cuando descargamos directo a la atmósfera. Otros procedimientos aplican para el dimensionado en los siguientes escenarios:

- Dimensionado para vapor seco, saturado, sobrecalentado o húmedo. Crítico o subcrítico

- Dimensionado para fluidos a presión y temperatura cerca del punto crítico.

- Métodos de dimensionado cuando el fluido cambia de fase al despresurizarse.

- Dimensionado del disco cuando descargamos a través de una tubería, no directamente a la atmósfera.

E- Mantenimiento e Historial del sistema de alivio

Una vez escogida la ubicación, dimensionado el disco, seleccionado el material compatible con el fluido y el modelo de disco compatible con los parámetros del proceso e instalado el disco correctamente, es necesario definir un programa de mantenimiento. El mantenimiento se limita a la inspección visual en busca de signos de deformaciones mecánicas (del disco y del portadiscos), corrosión o acumulación de producto. Analizar los datos recogidos a lo largo del tiempo nos permitirá:

- Especificar un programa de sustitución preventivo en cada tag para evitar que el disco rompa por fatiga con el paso del tiempo.

- Reportar cualquier evidencia no esperada. Cuando el disco no se comporta como se espera, puede ser debido a una de las tres causas:

a) Errores durante la instalación.

b) En la fase de especificación se han obviado parámetros de proceso que afectan al disco.

c) El proceso no se está comportando tal y como se diseñó. El estado del disco puede ser una fuente de información para conocer mejor el proceso.

Para finalizar, recuerde que después de cualquier modificación de los parámetros de proceso nos debemos preguntar si estas modificaciones pueden afectar al sistema de alivio de los equipos afectados. Aumentar la producción, sustituir reactivos, añadir catalizadores, modificar concentraciones o cambiar la presión o temperatura de trabajo pueden afectar a la funcionalidad del sistema de alivio, o quedar infra dimensionado. Vea el vídeo de la explosión en T2 laboratories. En esta investigación se concluye que un disco correctamente dimensionado para una reacción runaway deja de proteger al equipo al incrementar la producción sin redimensionar el disco de ruptura.

Citas y Referencias

- EN764-7:2003/AC Equipos a presión. Parte 7: Sistemas de seguridad para equipos a presión no sometidos a la acción de la llama

- EN ISO 4126-7:2013 Safety devices for protection against excessive pressure. Part 7: Common data

- EN ISO 4126-6:2014 Safety devices for protection against excessive pressure. Part 6: Application, selection and installation of bursting disc safety devices

- API 520 9th Edition, July 2014 Sizing Selection and installation of Pressure relieving devices. Part I – Sizing and Selection.

- The safety Relief Valve Handbook, Marc Hellemans

- Chemical Safety Board (CSB) – T2 Laboratories Inc. Reactive Chemical Explosion.

Autor: Jordi Rovira Pascual, director de AURA Industrial Safety Systems

Vía Augusta 82 Planta 3

08006 Barcelona

Tf: 930 331 000

info@auraiss.com