Piezas inyectadas con espuma de alta calidad en la superficie

Como uno de los pioneros en el campo de las tecnologías de procesos innovadores, Wittmann Battenfeld ha estado trabajando intensamente durante muchos años en la fabricación de piezas ligeras las cuales deben tener una calidad de superficie impecable. Por ejemplo, Airmould tecnología de inyección de gas que ya ha estado en uso durante un tiempo considerable en la fabricación de piezas huecas y ligeras y al mismo tiempo cumplir con los estándares de alta calidad.

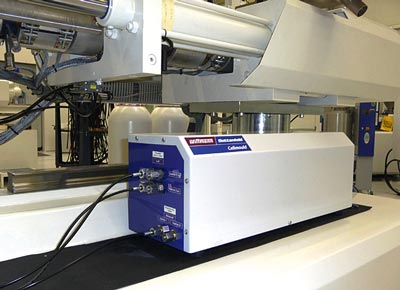

El proceso más recientemente desarrollado por Wittmann Battenfeld es Cellmould, un proceso de gasificación físico, por lo que las piezas de espuma se pueden producir con una concha compacta y una estructura de célula en el núcleo. Wittmann Battenfeld es el fabricante de esta tecnología y a su vez de las máquinas de inyección, ambas bajo una misma marca.

El uso de Cellmould permite la producción de piezas ligeras sin partes hundidas o deformaciones, ya que contiene una capa exterior que consta de células cerradas.

Esta textura, sin embargo, no sale completamente lisa, ni a la vista ni al tacto, sin el uso simultáneo de un proceso para mejorar la calidad de la superficie.

BFMOLD para superficies perfectas

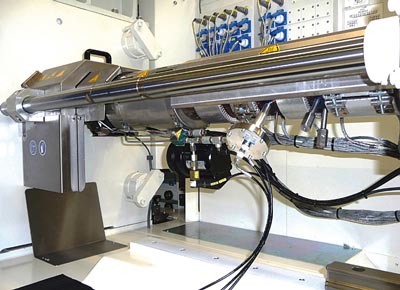

Con BFMOLD, Wittmann Battenfeld tiene un proceso a su disposición que – en contraste con los moldes de canales convencionales de temple – utiliza toda la zona directamente detrás de la cavidad para la refrigeración. De esta manera, las piezas moldeadas tienen deformaciones mínimas y excelentes atributos de superficie que pueden ser producidos dentro de un tiempo de ciclo muy corto.

Pero el enfriamiento rápido no es el único propósito para el cual este sistema de enfriamiento en el contorno es utilizado. El calentamiento de la cavidad con agua caliente a presión también se hace posible dentro de sólo unos pocos segundos. BFMOLD por lo tanto permite el calentamiento cíclico, variotérmico y la refrigeración de la cavidad del molde (utilizando el agua como medio de control de la temperatura).

Con este proceso combinado de temple de moldes variothermic y BFMOLD, ahora ha llegado a ser posible satisfacer las exigencias más estrictas con respecto a la calidad de la superficie de las piezas inyectadas.

Wittmann especialmente ha desarrollado su nueva serie de Tempro plus D Vario termorreguladores que permiten la aplicación práctica de este proceso tecnológico innovador.

El enfriamiento es perfectamente uniforme y, sobre todo, extremadamente rápido. Las áreas pertinentes del molde se pueden lograr con BFMOLD tecnología especialmente usada para piezas planas. Así BFMOLD es de interés no sólo para reducir los tiempos de ciclo, sino también para minimizar la tensión de tracción y por lo tanto la prevención de alabeo.

Por otra parte, el proceso variothermic prácticamente elimina marcas de hundimiento y que sean visibles las líneas conjuntas, lo cual es importante sobre todo para piezas con una superficie visible o componentes de alto brillo.

Cellmould para piezas ligeras

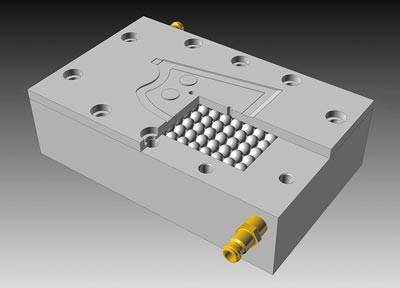

El proceso de espuma estructurada Cellmoud permite la producción de componentes extremadamente ligeros con una alta rigidez y sin ningún tipo de marcas de hundimiento. El agente espumante es nitrógeno, que se inyecta directamente en el cilindro. Un flujo de gas módulo regulador asegura una regulación precisa y repetible de la inyección de gas. Se utilizan tornillos especiales y barriles con una relación L/D 25, dentro de la cual el gas inyectado se mezcla y se mantiene disuelto y bajo presión. La masa fundida que contiene el agente espumante se inyecta en la cavidad, donde el gas comprimido en la masa fundida se expande, rellena la cavidad completamente y contrarresta el volumen de la contracción del material plástico. Así el gas se hace cargo de la función de la presión de retención.

Esto se traduce en menores presiones de llenado y presiones más bajas por cavidad. Básicamente, todos los tipos de piezas moldeadas de espuma con una capa compacta y un núcleo de la estructura celular se puede producir con Cellmould, es decir, las dos partes de pared delgada y de paredes gruesas, sin embargo, este proceso es adecuado para la producción de luz-peso en piezas de paredes delgadas con una estructura celular fina y alta resistencia a la flexión.

Ventajas del proceso combinado

No sólo la combinación de Cellmould y BFMOLD produce superficies perfectas sin necesidad de costosos procesos de acabado, sino que también ofrece una serie de ventajas decisivas. En comparación con la producción de piezas moldeadas compactas, el tiempo de ciclo se acorta aquí en más de un 10 %, ya que puede prescindirse de la fase de retención de presión requerida a largo del proceso de inyección de plástico.

La reducción de peso lograda mediante el proceso de formación de espuma también reduce los costos de material.

En la feria Fakuma 2012, Wittmann Battenfeld hizo una demostración de las ventajas de esta combinación de procesos especiales en la producción de una cubierta de teléfono fijo, durante la exhibición en el stand 1204 en el pabellón B1. Gracias a la utilización adicional de BFMOLD y Cellmould la pieza de espuma pudo ser presentada con una superficie perfecta en “negro piano”.

La superficie de la pieza moldeada es un complemento perfecto de la superficie de la cavidad, libre de marcas de hundimiento y visibles líneas de unión. Esta parte se produce en una máquina de iinyección HM 110/350 de con un molde de una sola cavidad suministrado por Kunststoffinstitut Lüdenscheid. La máquina está equipada para Cellmould con barriles con una relación L/D 25, también con un sistema de control Cellmould integrado en el sistema de la máquina un control Unilog B6 de y flujo de gas Cellmould módulo regulador para la inyección controlada de nitrógeno.

La máquina de inyección está construida como una solución privilegiada. Así mismo se utilizó un robot Wittmann para el retiro de las partes inyectadas, una banda transportadora, así como equipo periférico, todo integrado en el bastidor de la máquina. Las piezas acabadas se extrajeron y se depositaron en una banda transportadora controlada por un robot W818 Wittmann, que también estuvo integrado en el sistema de control de la máquina.