Mejora de la productividad mediante el empleo de motores de alta eficiencia

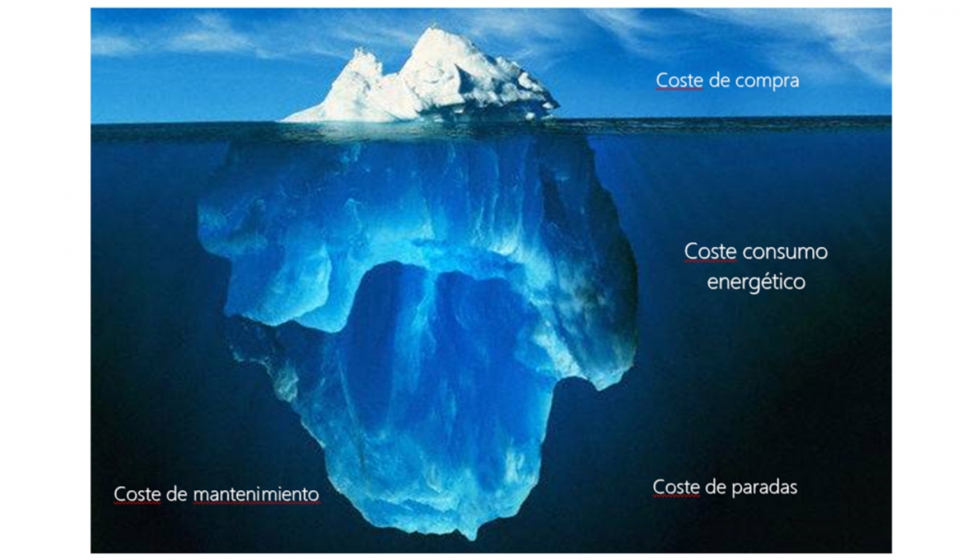

La actual necesidad de eliminar emisiones de CO2, y el compromiso de los países, está llevando a implementar normativas y soluciones de eficiencia que posibiliten o fuercen la reducción del consumo de energía eléctrica en aplicaciones tanto residenciales como industriales. Esto conlleva la conveniencia, y quizás la obligatoriedad, de incorporar sistemas más eficientes, que, en el caso del accionamiento de equipos rotativos, posibiliten, debido al componente cuadrático del ahorro, recortar la energía eléctrica consumida, lo cual beneficiará al usuario final, y, por ende, una reducción de CO2. El empleo de motores de alta y muy alta eficiencia (magnéticos/imanes permanentes), conjuntamente con equipos de variación de velocidad, va a posibilitar una reducción en el consumo energético, posibilitando una reducción de costes de operación dada su adaptación a la demanda real de la aplicación, y habilitando la interconexión son sistemas superiores de control como SCADAS. El nivel actual de competencia, así como de presión del mercado, están forzando a desarrollar tecnologías que consigan costes de producción o de gestión más económicos, consiguiendo poder competir con países que llevan ya tiempo empleando soluciones más desarrolladas. Es importante indicar que, suponiendo una vida útil de un motor de unos 10 años, el coste de compra del equipo supone el 2 ó 3% del coste total, siendo la energía el montante principal (97-98%). El conseguir que los usuarios finales se centren más en el 98% y no únicamente en el precio de compra (2%) posibilitará avanzar tecnológicamente a las empresas y, por lo tanto, también como país.

Descripción de la situación actual

Como es bien sabido, el crecimiento actual en el consumo energético origina un problema de asignación y reasignación de consumos, lo cual lleva a que en los países desarrollados exista la necesidad de interconexión con el fin de poder cubrir puntas o consumos no esperados en la red.

¿Cómo se emplea la energía eléctrica?

Un breve repaso al origen de la necesidad de pensar sobre lo que gastamos, nos indica que se hace necesario saber los segmentos donde se emplea, en este caso y concretamente, la energía eléctrica.

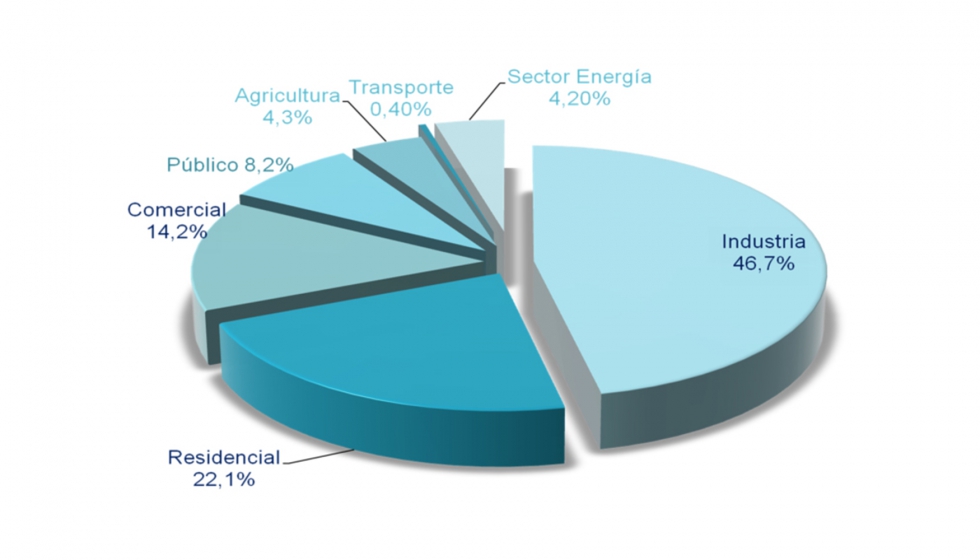

Esto nos lleva a observar que el sector industrial requiere de casi el 50% del consumo energético global, siendo el sector residencial el segundo interviniente principal con algo más del 22%.

Como se puede ver rápidamente, gestionando o regulando estos dos sectores tenemos el control de aproximadamente el 75% del consumo eléctrico mundial, y esto es justamente lo que veremos más adelante, se está intentando actualmente.

Figura 1. Distribución de consumo energético mundial. Fuente: MME, BEN 2008 – Año 2007.

Una vez que sabemos donde se emplea la energía, es interesante saber como lo hacemos. Esto es crucial para entender si debemos o no implementar soluciones tanto a nivel local como general.

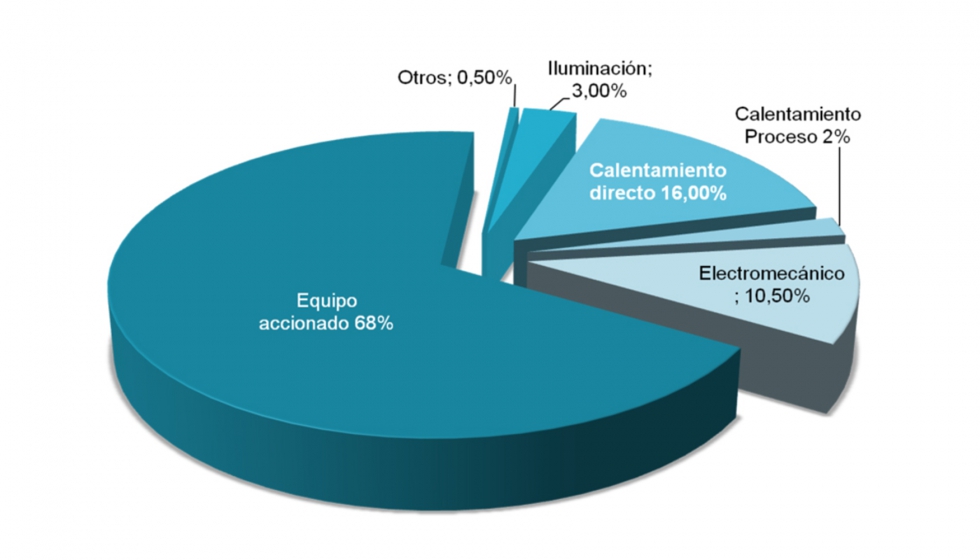

En la figura 2, podemos ver la distribucion del consumo dentro del sector industrial.

Al contrario de lo que podria estar más extendido, la energía la empleamos, de forma mayoritaria, en el accionamiento de equipos o maquinaria.

Y aquí me quiero detener un momento, para llamar su atencion en el sentido de que, el tornillo o los pistones de un compresor, las palas de una bomba o ventilador, o cualquier otro equipo accionado, de por sí, no consumen energía.

¿Le es extraño este comentario? No se preocupe, no es al único. Lo que realmente consume la energía es el motor que lo acciona. Esos valores de potencia, par, velocidad, momento de inercia, etc. que requiere la bomba o el compresor, deben de ser aportados por un equipo que, en muchas ocasiones, no es considerado como importante en el conjunto.

Un equipo el cual es considerado como secundario, pero que tiene una importancia capital para el buen funcionamiento de la unidad o del proceso.

Es más, ¿ha considerado alguna vez cuanto le cuesta la energía que consume su motor? Y, ¿ha hecho el ejercicio de calcular cuánto le costaría a su empresa que ese motor, el cual es supuestamente secundario en la compra, se parara?

Estos dos puntos principales son los que normalmente denominamos costes ocultos de un motor suponen muchísimo más coste para una empresa, que el puro de compra del equipo (el único que casi todo el mundo tiene en cuenta), el cual llamamos, coste visible.

Costes ocultos y visibles en un motor.

Más adelante podremos ver con datos reales la repercusión de lo único de lo que podemos hablar de manera objetiva y que es común para todos los usuarios, el coste del consumo energético. En cuanto al coste de paradas, lo dejo en su buen entendimiento.

Normativas para la regulación de la eficiencia energética

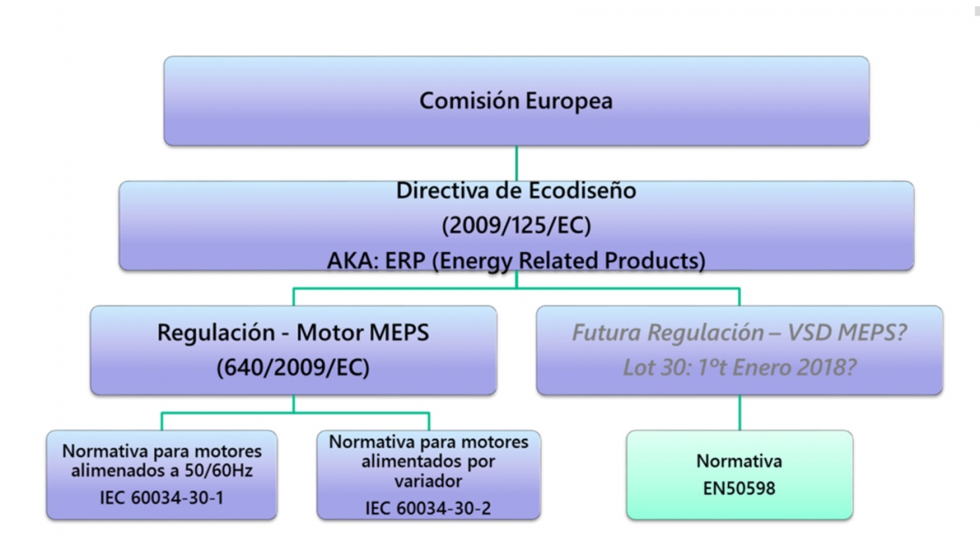

Dado que los motores eléctricos consumen buena parte de la energía producida, se ve la necesidad de regular este tipo de equipos y es necesario recordar que la Comunidad Económica Europea implantó la Directiva 2005/32/CE en lo relativo a los requisitos de diseño ecológico aplicables a los productos que utilizan energía, articulando tras ello el reglamento 640/2009 relativo a los requisitos de diseño ecológico para los motores eléctricos.

Dentro de ello, se creó el esquema MEPS (normativa de rendimiento energético mínimo Europeo) el cual fija los niveles mínimos de los motores eléctricos con destino a la Comunidad Europea basándose en las normativa IEC 60034-2-1 (D 2007), la cual regula los métodos de medición y la IEC60034-30, que establecía o definía las clases de eficiencia.

El objetivo de La Comisión Europea era que para el año 2020 se ahorraran 135 TWh, lo cual es el equivalente de la electricidad consumida en Suecia, y una reducción de emisiones de dióxido de carbono de aproximadamente 63 millones de toneladas.

A nivel práctico, el sector utiliza la normativa IEC 60034-30 ed. 1 la cual se vincula al citado reglamento, y determina las clases o niveles de eficiencia que serán y son requisito obligatorio para todo producto suministrado en la CE.

Directiva 640/2009 etapas de implantación

Como toda norma, tiene su periodo de introducción, y actualmente estamos inmersos en el último paso o etapa de entrada en vigor.

A título de recordatorio, a continuación, se refleja las etapas actuales, las cual cubren los motores de inducción trifásicos, de baja tensión y hasta 6 polos:

Desde el pasado 16 de junio de 2011, el nivel de rendimiento de los motores con una potencia nominal de entre 0,75 y 375 KW no podrían tener una eficiencia inferior al nivel de rendimiento IE2.

Esto implica que no se podía importar o fabricar productos con destino la comunidad Europea del tipo IE1, salvo que fueran destinados a maquinaria que después se exportara a países donde no sea obligatoria esta norma.

A partir del 1 de enero de 2015, los motores con una potencia nominal de 7,5 a 375KW no podían tener un nivel de rendimiento inferior al nivel de eficiencia IE3, o al nivel IE2 si estaban equipados con un variador de velocidad.

Y como última etapa, a partir del 1 de enero de 2017, todos los motores con una potencia nominal desde 0,75 hasta 375 KW no podrán tener un nivel de rendimiento inferior al nivel de IE3 o al nivel IE2 si trabajan o están gobernados por un variador de velocidad.

Aparte de esto, la norma indica que surgirá una denominada IEC 60034-31 que regulará los motores de eficiencia superior, como por ejemplo los IE4.

Actualmente existen en el mercado motores eléctricos de jaula de ardilla (inducción) con eficiencias IE2, IE3 e IE4 (actualmente fuera de articulación en Europa, pero regulados por la IEC).

Es importante hacer mención a que, al menos en el 90% de los casos, se pueden reemplazar motores antiguos, con eficiencias mucho menores que las actuales, por equipos de alta y muy alta eficiencia, sin tener que realizar trabajos en la bancada, lo cual facilita enormemente los tiempos de sustitución, y también los costes de la misma.

A la incorporación de motores de inducción (asíncronos) se añade el uso de los motores síncronos, si, aquellos denostados desde hace años, y que por ironías de la vida, ahora son los deseados por todos aquellos que buscan el nivel máximo de eficiencia en la instalación.

Estos motores no están incluidos en ninguna regulación, ya que, como he mencionado antes, las mismas únicamente articulan los motores asíncronos. Es más, en el momento de la redacción de la directiva europea, incluso se decía que era posible que la tecnología no avanzara lo suficiente como para poder suministrar motores IE3 en todas las potencias. Afortunadamente la investigación y el desarrollo por parte de las empresas ha mejorado esta situación.

Aun así, es muy importante recordar que ninguna normativa fija el nivel máximo de eficiencia, si no que al contrario, lo que fija es el mínimo.

Es por ello que fábricas o clientes finales los cuales en principio están exentos de cumplir la normativa de eficiencia, como por ejemplo empresas del sector petróleo y gas, empresas con zonas clasificadas ATEX, y demás ejemplos posibles, dado que ellos son los responsables de pagar la factura de energía, intenten buscar las opciones que les permitan menores consumos, y por lo tanto, aumentar la rentabilidad de la planta de producción.

Pero hasta ahora hemos hablado de cómo controlamos o medimos, o bien referenciamos el rendimiento de un motor, pero ¿qué sucede con el conjunto con el acoplamiento, con el compresor, el ventilador? y más aún, con el sistema de control.

Ciertamente este es un tema que, podríamos decir, está en una nebulosa, y se basa en la sabiduría, experiencia o buen hacer de la ingeniería que realice el diseño podrá determinar, pero teniendo en cuenta las “lagunas” existentes. Se podría decir que hasta ahora, permítame el ejemplo, estamos regulando “el árbol” pero no tenemos control sobre “el bosque”.

Afortunadamente existe la directiva EN50598-2014, la cual Aenor tiene traspuesta desde 2.015, la cual marca de una forma meridiana, los métodos de ensayo de los equipos (incluidos los variadores), y da una codificación de eficiencia “IE” e “IES” a los equipos o sistemas, permitiendo obtener datos objetivos a la hora de clasificar el rendimiento de los conjuntos de accionamiento.

Pero, lo siento, no todo iba a ser bueno. Lo cierto es que disponemos de la normativa, pero, no disponemos de la directiva que regule sus etapas de implantación.

Esto es algo que está en el debe de nuestros gobernantes.

Me gustaría resumir la situación de las normativas actuales que recogen o regulan la eficiencia o rendimiento de los motores y los sistemas donde trabajan.

Tecnologías de motores

Los motores de última generación están diseñados teniendo en cuenta las siguientes premisas:

1. Reducción de los niveles de ruido y vibración

2. Aumento de los niveles de eficiencia energética y térmica

3. Facilidad de mantenimiento

4. Crecimiento de las aplicaciones con velocidad variable a través de la aplicación de convertidores de frecuencia

5. Flexibilidad en cuanto al grado de protección y modularidad.

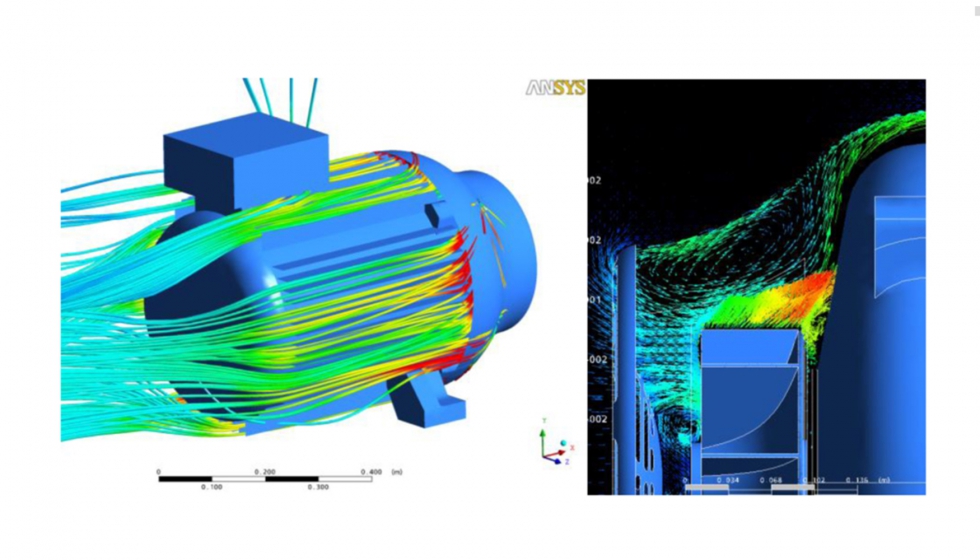

Como ejemplo del estudio en fase de I+D, en la figura 4 podemos observar alguna de las simulaciones realizadas con el fin de suministrar un flujo de aire ideal, necesario para asegurar un eficiente intercambio térmico con simultánea reducción de las pérdidas mecánicas y del nivel de ruido.

Son estos estudios en fase de diseño los que permiten a los fabricantes encontrar nuevos sistemas de perfil aerodinámico, reducir pérdidas mecánicas y obtener niveles de ruido extremamente reducidos.

Figura 4. Simulación y estudio termográfico de la fase de refrigeración de un motor W22 de la empresa WEG.

Si nos enfocamos en los motores síncronos, vemos que actualmente la gama de potencias disponibles, por ejemplo en nuestra gama, va desde los 3 kW hasta los 315 kW (5 CV hasta 450 CV), con estructuras de 6 polos y siempre gobernados por un variador electrónico de velocidad el cual aporta también el control de sincronismo.

Es conveniente indicar que habitualmente no se trabaja con otros números de polos diferentes a 6, y que la gestión de la velocidad del motor vendrá siempre determinada por el ajuste realizado en fábrica.

A su vez, quizás sea interesante indicar que estos motores trabajan con un rango de velocidades desde 200 hasta 3.000 rpm (240 hasta 3.600 si trabajamos a 60Hz), sin la necesidad de ventilación forzada.

Mediante el control del variador de velocidad, podemos disponer de par constante en la mayor parte del rango de velocidades, muy al contrario de lo que sucede con un motor asíncrono.

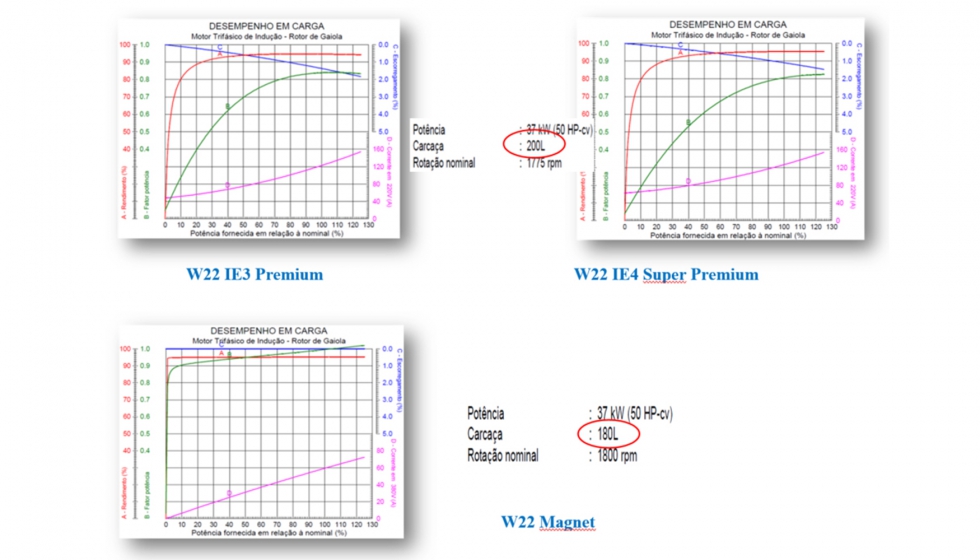

Es posible que esto sea difícil de entender por alguno de ustedes por lo que permítanme demostrárselo con los siguientes ejemplos de curvas para un motor de 37 kW. Es interesante fijarse a su vez en la diferencia en el tamaño para esta carcasa

Figura 6. Comparativa de la curva par-potencia Ejemplo de sistema de motor síncrono más variador de velocidad.

En lo referente a eficiencias, con este tipo de equipos se pueden obtener las encuadradas en la denominación IE4 (Super Premium) o IE5 (Ultra Premium).

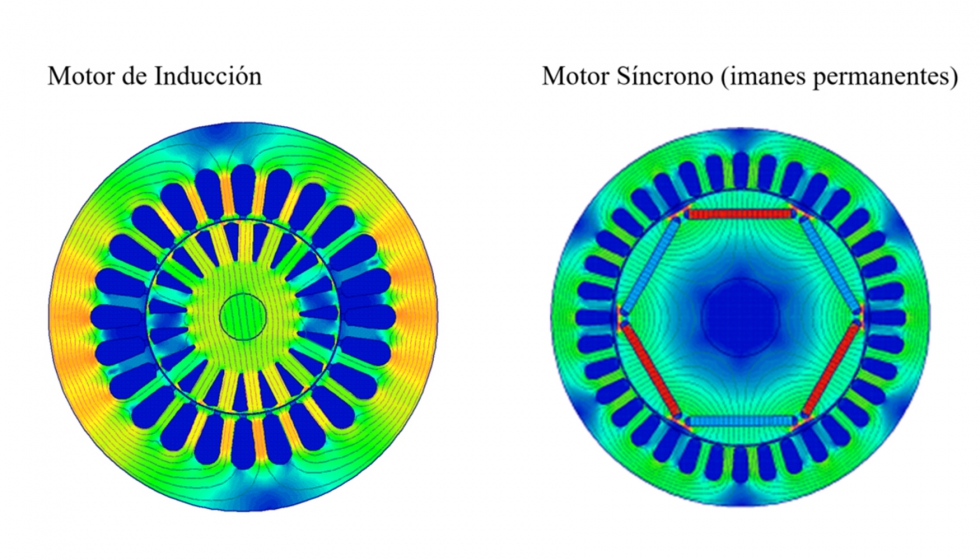

Me gustaría reflejar los cambios significativos, en cuanto a la excitación magnética que hay entre un motor asíncrono y uno síncrono. Esto puede verse en la figura 7.

El motivo fundamental es el origen del efecto para el giro del motor.

Como ya es conocido, en un motor de inducción, tenemos un rotor el cual está constituido por un anillo en cortocircuito, que al estar atravesado por la excitación del estator, provoca unas corrientes rotóricas que originan el acompañamiento en el giro de las estatóricas.

Esto provoca que haya un deslizamiento, o diferencia de velocidad real con respecto a la teórica, pérdidas, etc.

Por el contrario, en el caso de los síncronos, trabajamos con imanes los cuales ya generan su propio campo magnético, y esto conlleva que la velocidad que tengamos sea prácticamente igual a la teórica.

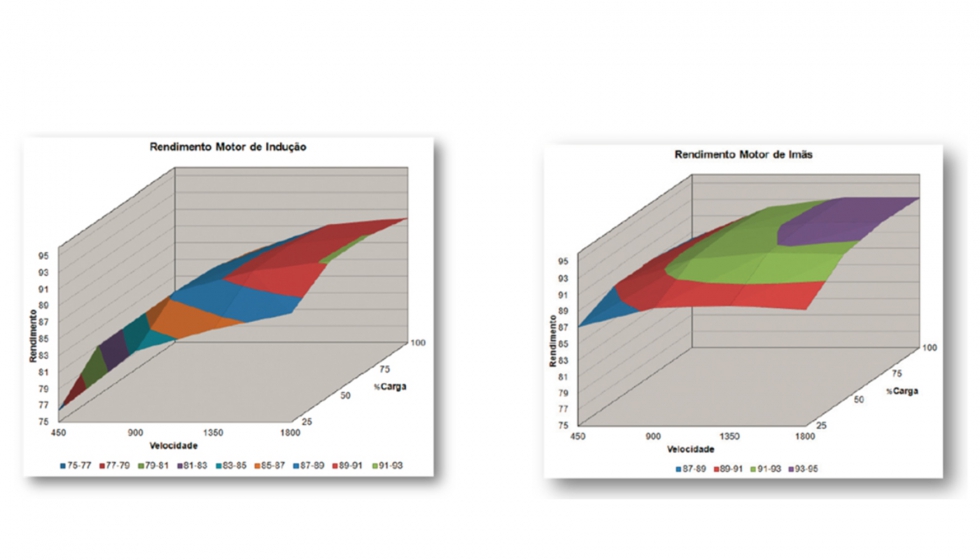

En la figura número 8 podemos ver claramente la comparativa de rendimiento de ambos tipos de motores. La curva de rendimiento con bajos porcentajes de carga y baja velocidad en relación al motor de inducción es muy superior en un motor síncrono. En el caso del motor asíncrono observamos una caída abrupta del rendimiento en la región con apenas 25% de carga y con 450 rpm.

Puede surgir un comentario como el siguiente; de acuerdo, en cuanto al funcionamiento del equipo no hay objeción, pero seguro que estos equipos no son compatibles con ninguno existente, y esto conlleva que su empleo venga originado por el diseño desde cero de la maquina o el equipo accionado.

Ciertamente es lógico pensar esto porque habitualmente los motores síncronos comparados con los de rendimiento o eficiencia equivalente a los asíncronos, pueden rondar el 45% menos en tamaño, y como poco, de un 35% en peso.

Si esto fuera así, obviamente el razonamiento anterior es más que correcto, y efectivamente, esto es lo que sucede en el caso de la eficiencia IE4. Obligatoriamente tendremos que implementar estos equipos con cambios en bancada, o habiendo diseñado el bastidor pensando en estas diferencias.

Afortunadamente esto no sucede cuando hablamos de los motores IE5. En este caso, el intercambio de carcasa es directo (en la mayoría de las ocasiones), con lo que, reemplazar un motor de hace 30 años por uno síncrono no supone mayor esfuerzo.

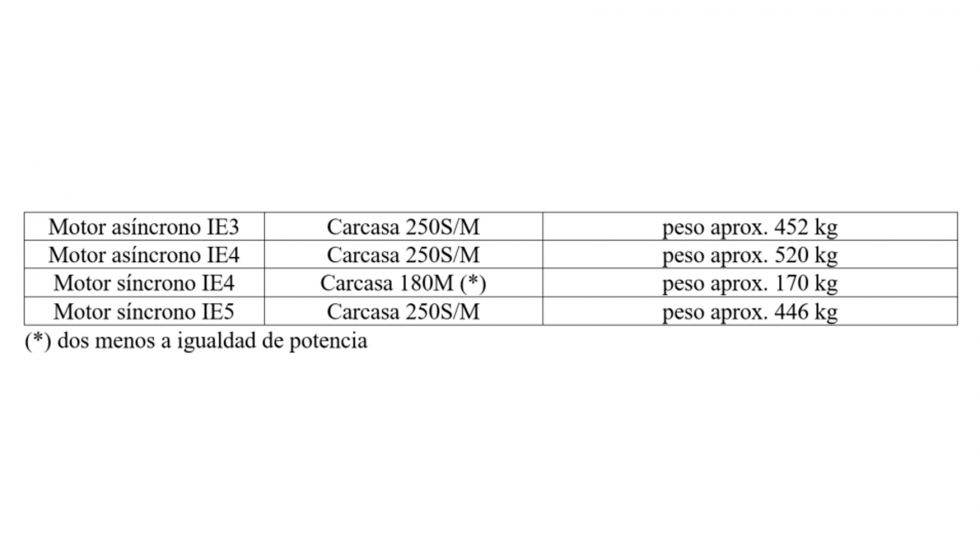

Tabla I. Comparativa peso volumen de motores síncronos y asíncronos (55 kW, 3.000 rpm, 50 Hz, 400/690 V).

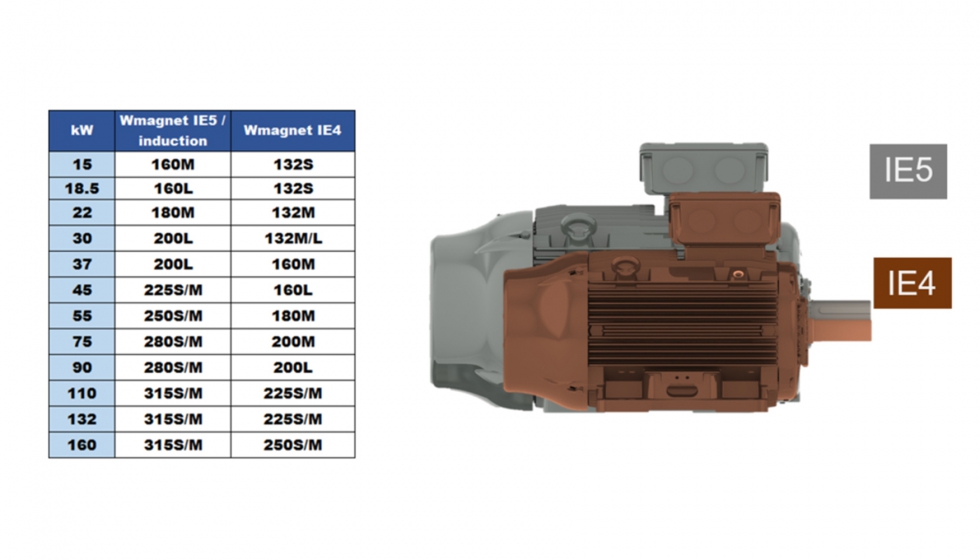

En lo que respecta a los propios motores síncronos, la figura siguiente muestra la diferencia entre ellos, según su nivel de eficiencia. Hay que recordar que los tamaños de IE5 son los estándares en función de la potencia de un motor asíncrono.

Hasta ahora se ha tratado de justificar que, desde todos los puntos de vista (técnicos), el motor síncrono aporta ventajas, y muchas, respecto al asíncrono.

Siempre hay que tener en cuenta que las comparativas son “motor a motor”, con paridad de condiciones de trabajo, y sin tener en cuenta las variaciones de velocidad del proceso.

Recuerde que, en la vida real, además, existirá el beneficio de trabajar con sistemas los cuales requieran el uso de variador de velocidad.

Lo que intentaré ahora es justificar el punto de vista económico, el motivo por el cual, el empleo de estos equipos conllevará un beneficio para el usuario o cliente final.

Cuando hablamos de ahorro, normalmente solemos tener en cuenta los datos aportados por los fabricantes de equipos, en este caso motores, y en concreto, el apartado de eficiencia.

Esta no es más que el rendimiento que vamos a tener entre la energía que absorbemos de la red, y la que aportamos al equipo accionado.

Esta diferencia son pérdidas, las cuales, en su mayoría, son originadas por corrientes espurias, y generación de calor.

Los equipos con mayor eficiencia incorporan materiales de mayor calidad, así como fabricación de mayor precisión, lo cual favorecerá la disminución de las mencionadas pérdidas.

Dicho esto, será lógico que un equipo de mayor eficiencia tenga un precio superior al que tenga menor rendimiento, no es que los fabricantes quieran tener un margen operativo mayor.

Como he mencionado anteriormente, actualmente hay en el mercado motores de inducción (jaula de ardilla) con eficiencias hasta IE4.

Pero las comparativas las vamos a realizar con motores, por ejemplo los que accionen compresores o ventiladores, con eficiencia IE2, que es la configuración mínima que la directiva acepta.

A partir de ella, el cliente puede poner en su instalación los mejores equipos de los que pueda y quiera disponer.

De esta manera quiero demostrar que el empleo de componentes de mayor calidad permite a las empresas ahorrar en costes operativos y por lo tanto, ser más competitivas.

Veamos por ejemplo el siguiente caso:

Tenemos un equipo el cual requiere de una potencia en eje de 110 kW, a una velocidad de 1.500 rpm. Vamos a suponer una demanda de 300 días por año, 20 horas al día y un coste del kW/h de 0,10 €. Si empleáramos un motor con eficiencia IE5, tendríamos al menos una eficiencia del 97,2%, mientras que, si instalamos un IE2, ésta sería del 95%. Aplicando la fórmula de la energía, tendremos esta comparativa:

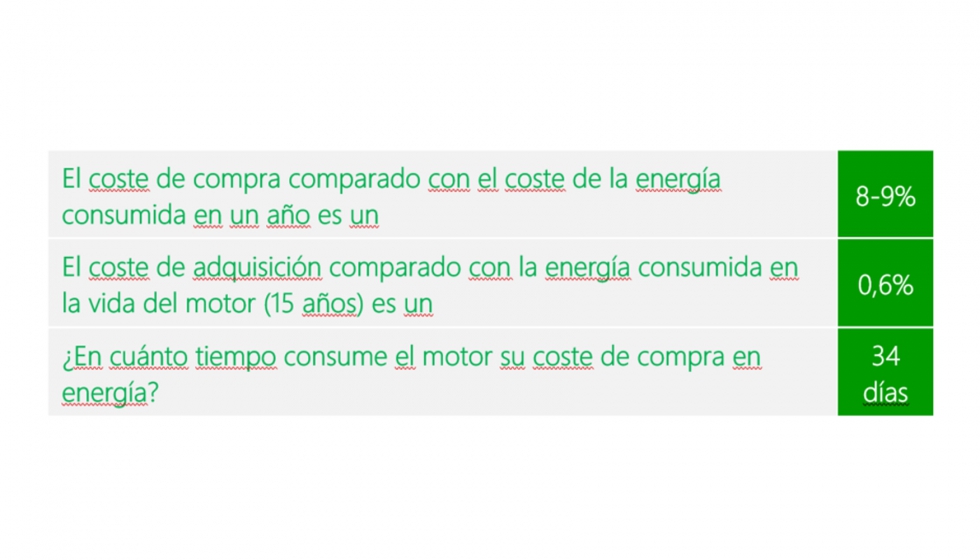

A primera vista, creo que es muy interesante el reseñar que los motores están consumiendo una cantidad muy importante de energía, la cual supone más de 67.000 € en cualquiera de los casos.

¿Es usted consciente de este hecho? ¿Puede comparar este importe con el correspondiente precio de compra?, haga el cálculo con los precios que usted maneje.

En este caso, la relación precio de compra/coste de la energía va a rondar el 6-12% anual, con lo que llevado a los 15 años de vida típica del motor (que suele ser bastante más) hablamos que ronda el 0,4-0,8% del coste de la energía (suponiendo que esta no se incremente durante este plazo).

Y yo me pregunto ¿merece la pena estar siempre discutiendo y empleando cantidades de tiempo y recursos en negociar un 5% de descuento sobre un 0,4%, mientras que no dedicamos tiempo al 99,6% que si va a ser un coste importante en nuestra cuenta de resultados?

Por otro lado, la diferencia en precio entre utilizar un equipo síncrono IE5 frente a un asíncrono IE2, puede ser de un 30%. Pueden decir, ¡esa sí que es una diferencia significativa! Lo suficiente para desechar la compra.

Como primera impresión, realmente entiendo el razonamiento, si bien, pensando en los ahorros que nos va a proporcionar el equipo síncrono, como poco 15.724 kW/h y 1.572 €/año, vamos a hacer un simple ejercicio.

Imaginemos que este 30% no es tal y fuera como un 50% (para ponerlo más complicada la toma de decisiones…).

Con los precios actuales, la diferencia de precio entre ambos equipos se va a amortizar en aproximadamente dos años.

A partir de este momento, cada hora de trabajo que el motor esté funcionando es ahorro directo que la planta de producción va a tener.

Aparte de ello, como he comentado anteriormente, existen ya ventajas puramente de proceso y forma de trabajar que ya influyen desde el punto de vista técnico o de trabajo.

Por otro lado, a grandes rasgos, el motor síncrono tendría los siguientes puntos interesantes a la hora de analizar la compra desde el punto de vista financiero:

Permítame realizar de nuevo la pregunta: ¿Merece la pena centrarnos únicamente en el precio de compra? Quizás pueda pensar que una cosa es la teoría y otra la práctica, y seguro que los motores síncronos no se utilizan en la vida real. Me encanta poder mostrar ejemplos de buenas prácticas a la hora de incorporar productos de alto rendimiento en instalaciones, y en este caso, frigoríficas.

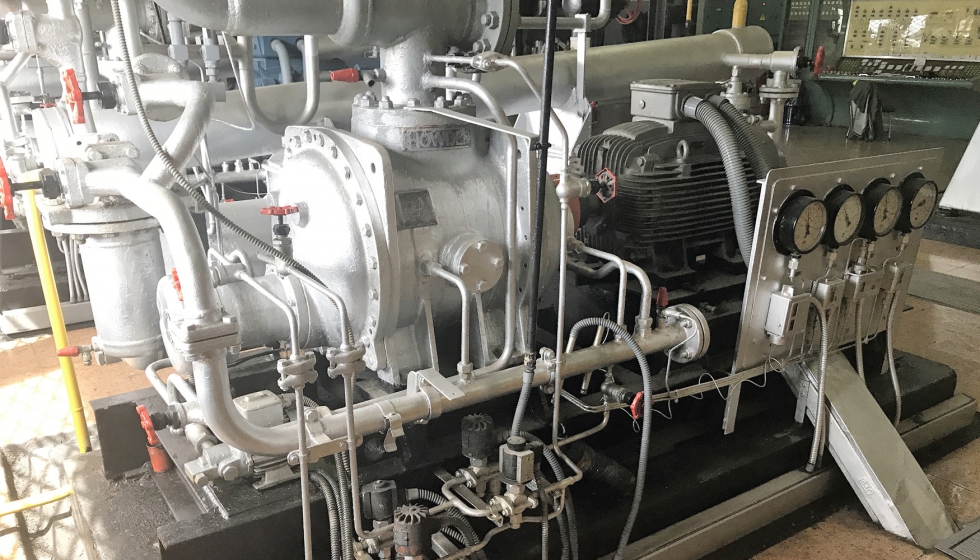

En la figura 10, se puede ver la configuración de motor Wmagnet de WEG, con una potencia de 260 kW, accionando un compresor de Sabroe.

En la imagen puede observarse claramente la instalación sobre bancada y el sistema de control de posición del motor, el acoplamiento a grupo y el resto de la instrumentación.

En la figura 11 se puede ver una solución para accionamiento de compresores tanto de 90 como de 160 kW, en este caso, para compresores que ya estaban instalados de la marca Howden y a los que se les sustituyó el motor de accionamiento por equipos síncronos.

La multinacional Mayekawa también incorpora equipos de ultra eficiencia en sus sistemas.

Y por último, permítame indicar la diferencia en el funcionamiento de los motores síncronos y asíncronos cuando funcionan con el variador de velocidad.

Con esto terminaríamos de completar el estudio del funcionamiento, ya que, como es sabido, estos tamaños de equipos requieren del control de sincronismo aportado por el variador y por lo tanto su funcionamiento se vuelve incongruente si no funciona con él.

He de indicar que no se puede coger un motor síncrono y un variador, y ponerlos a funcionar. A fecha de hoy, el conjunto debe de ser probado y ajustado en fábrica.

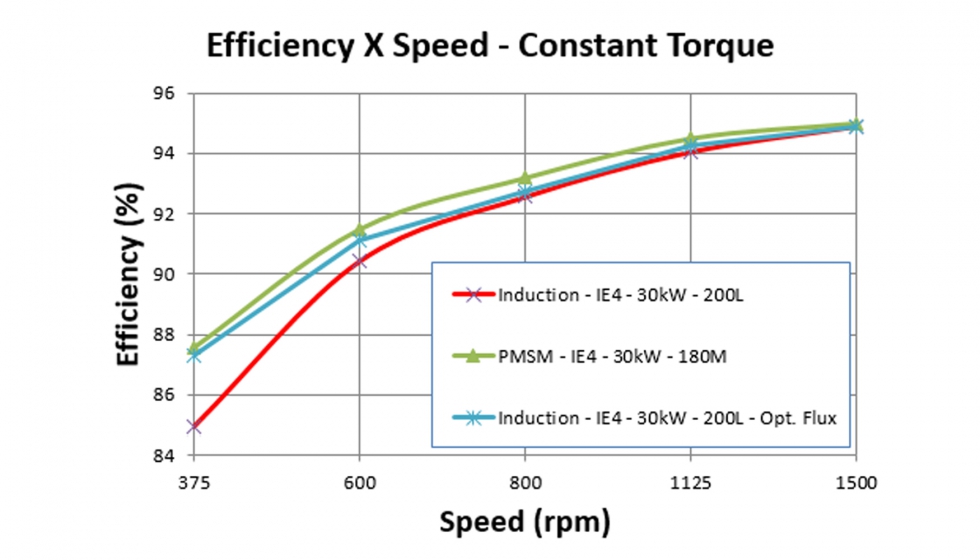

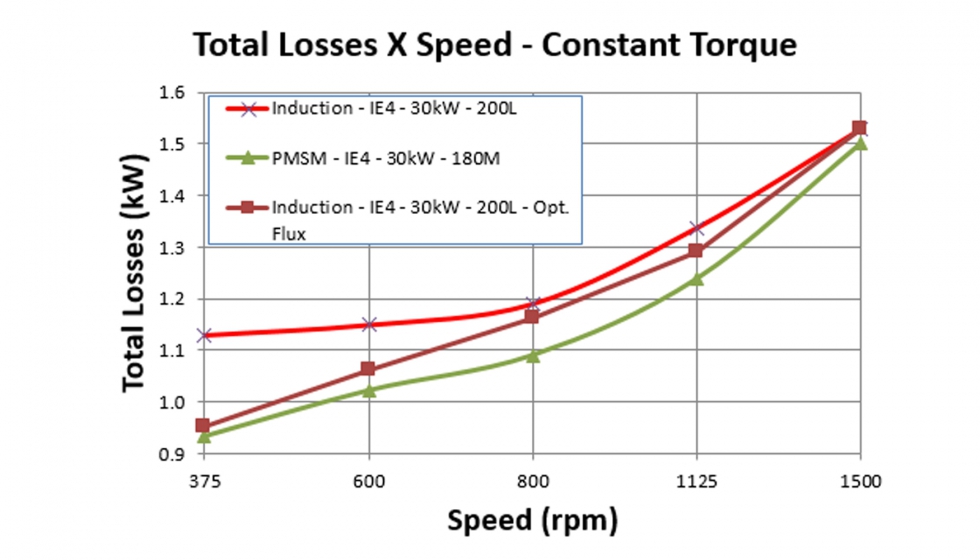

Podemos, como siempre, diferenciar entre par constante y par variable. Si comenzamos con el par constante, a medida que la velocidad decrece, podemos ver en la figura 12 que la eficiencia de los motores magnéticos se incrementa con respecto a la de los motores de inducción.

Simplemente y por realizar la representación gráfica, podemos mostrar las pérdidas del motor en función de la velocidad, lo cual puede verse en la figura 13.

Como se puede observar, las gráficas son congruentes entre sí, y muestran que cuanto menor es la velocidad, la diferencia entre las pérdidas y, por lo tanto, la eficiencia, se hacen más significativas.

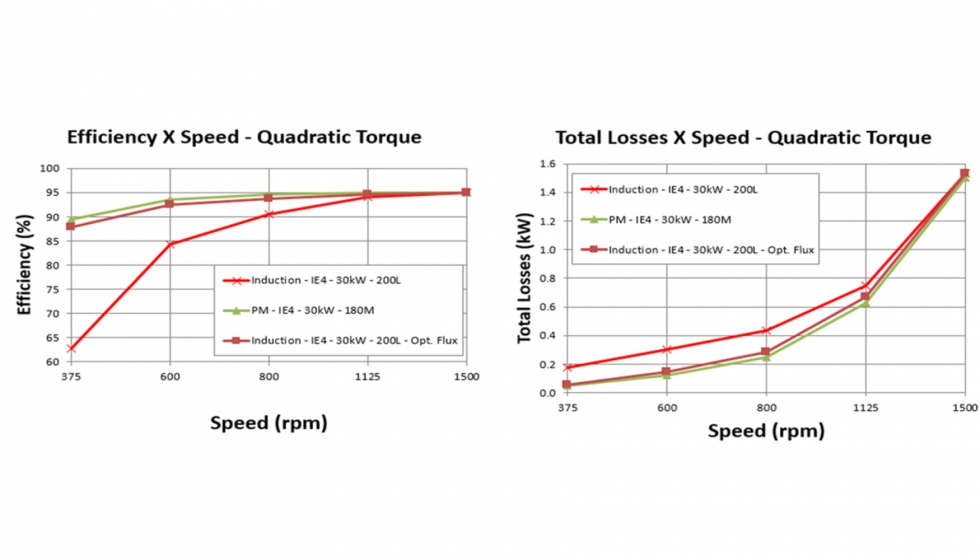

Permítame cerrar el documento con las gráficas referentes al accionamiento de cargas con par cuadrático, lo cual puede observarse en la figura 14.

Creo que tras este articulo hemos podido demostrar que el empleo de motores de alta eficiencia es siempre positivo para el cliente o usuario final, y que, dentro de ellos, los motores síncronos, superan en todos los aspectos y con creces a los asíncronos, perdón, en todos no, el único punto en el que los motores de jaula aventajan a los síncronos es en el precio, ¿o quizás ni siquiera esto?

Conclusiones

Actualmente el rango y diversidad de soluciones técnicas a aplicar en los sistemas que incluyen motores es muy amplio y variado, permitiendo el empleo de los mejores sistemas o alternativas para cada aplicación.

Los motores de alta y muy alta eficiencia son cada vez más normales en soluciones que tienen en cuenta la eficiencia energética, y por ende, el menor coste tanto en el uso como en el consumo eléctrico para el cliente final.

Los motores IE5, a fecha de hoy, son los más adecuados para aplicaciones como las que se tratan en este artículo por infinidad de razones, tanto técnicas como sobre todo económicas.

Un estudio técnico-económico debería de ser suficiente como para poder demostrar el plazo o periodo de amortización, y de esta manera ahorrar costes fijos a la industria.

En un mercado competitivo como el actual, y sobre todo, como se prevé, los responsables financieros y de producción, deben de buscar obtener precios por unidad producida lo más bajos posible, y de esta forma competir con fabricantes tanto nacionales como del extranjero.

De las principales razones que existen para el empleo de equipos de mayor eficiencia, a saber, por imperativo legal, y por beneficio para el cliente, este último es el más difícil de realizar, nadie sabe muy bien el motivo, quizás simplemente porque el ser humano es así.

Ojala artículos como el presente ayuden a cambiar la perspectiva actual y logremos hacer que nuestras empresas sean punteras tecnológicamente, con el consiguiente beneficio tanto para ellas como para el país.