Instalación de tubería de hormigón armado con camisa de chapa DN 2200 mm con junta elástica doble con válvula de comprobación

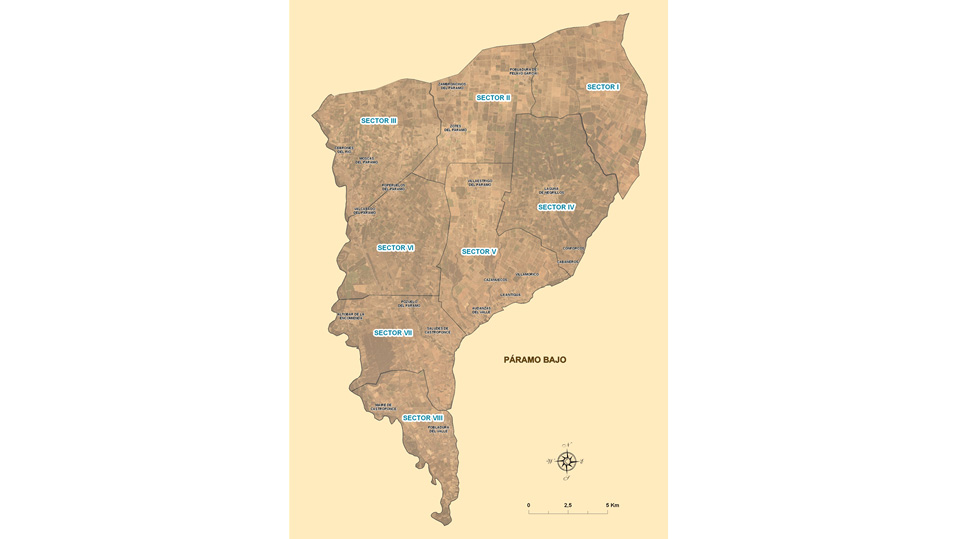

La Comunidad de Regantes del Páramo Bajo (CGRPB) se abastece del Canal del Páramo Bajo y tiene una superficie neta de 24.000 ha, ubicadas en las provincias de León y Zamora. El Canal del Páramo Bajo está gestionado por la Confederación Hidrográfica del Duero (CHD) con una longitud de 23,9 km, hasta la localidad de Azares del Páramo.

De las 24.000 ha netas que componen la comunidad hasta la fecha, están en proceso, o se han modernizado a través de SEIASA, los sectores I, II, III, IV, V y VI, es decir un total de 20.000 ha, lo que supone en torno al 80% de la superficie total.

La CGRPB basa su alternativa de cultivo en un 80% de maíz con unas dotaciones de riego en los sectores modernizados de 6.500 m3/ha y año y una media de producciones de entre 13.000 y 15.000 kg/ha. Otros cultivos minoritarios son la remolacha, la judía y el trigo.

Generalidades del proyecto

Datos Comunidad General de Regantes Páramo Bajo

- Superficie Neta de Riego: 24.000 Hectáreas

- Superficie Neta de Riego de los sectores VI, VII y VIII: 7.000 Hectáreas

- Número de propietarios catastrales: 5.500 propietarios

- Superficie media por propietario: 4,36 Hectáreas

Datos presupuestarios proyecto sector VI

- Presupuesto de Ejecución por Administración sin IVA: 19.007.166,39 €

- Presupuesto de la tub. de abastecimiento DN 2200 (sin IVA): 8.495.191,74 €

- Empresa constructora: Tragsa

- Plazo de Ejecución: 24 meses (Septiembre 2015)

Datos diseño

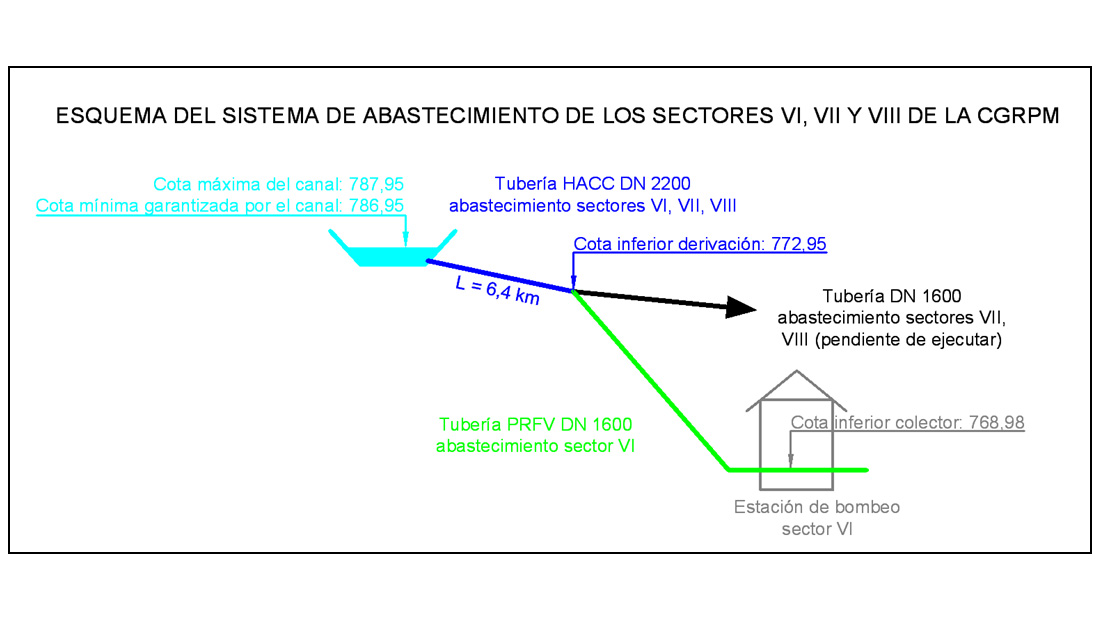

- Caudal de diseño del primer tramo tubería de abastecimiento: 6,95 m³/s

- Material tubería de abastecimiento: Hormigón armado camisa de chapa

Mediciones del capítulo de tubería de abastecimiento

Movimiento de tierras:

- Desbroce y reposición tierra vegetal: 68.000 m3

- Excavación con mototrailla de la mitad de la sección: 85.000 m3

- Excavación con dos retroexcavadoras en terreno franco: 94.000 m3

- Construcción de base de grava: 4.500 m3

- Relleno de grava hasta la mitad del tubo: 19.000 m3

- Relleno y compactado hasta tapar la tubería: 42.000 m3

- Tapado de zanja con material de la propia excavación: 80.000 m3

Tubería hormigón armado con camisa de chapa THACC:

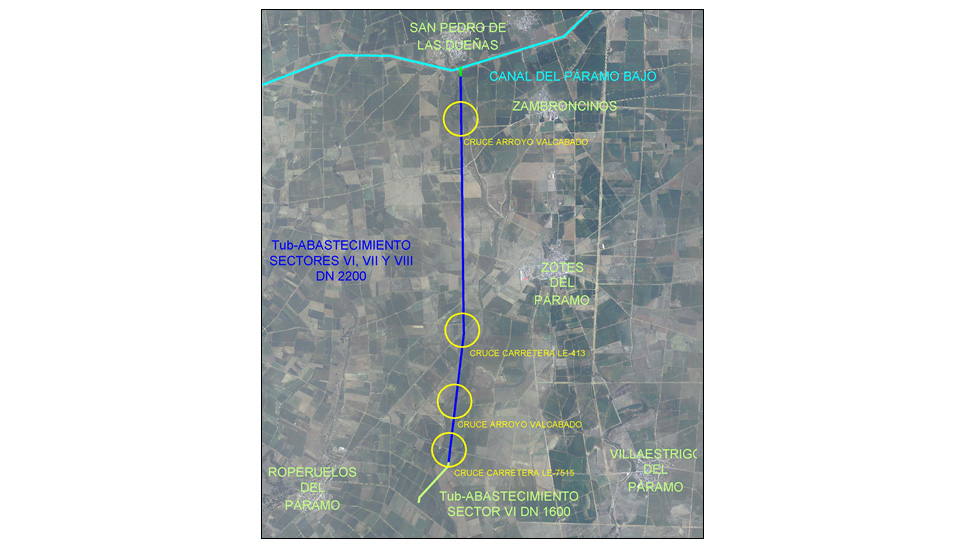

- THACC DN 2200 con junta elástica y camisa de 2 mm: 6.266 m

- THACC DN 2200 con junta soldada y camisa de 4 mm: 91 m

Fabricante de la tubería hormigón armado con camisa de chapa: Prefabricados Delta S.A.

Válvulas, ventosas y desagües:

- Válvula de DN 2200 aguas arriba del cruce con la carretera de LE-413 propiedad de la JCyL.

- 15 ventosas dobles DN 8 pulgadas y purgador ¾ de pulgada más 2 chimeneas de aireación DN 300 en el tramo inicial.

- Desagüe DN 300 asociado a la válvula.

- Cruces de carretera:

- Cruce a cielo abierto con la carretera LE-413 propiedad de la JCyL a la altura del pk. 4.225.

- Cruce a cielo abierto con la carretera LE-7515 propiedad de la Diputación de León a la altura del pk. 6175.

Solución adoptada

Habiendo definido el diámetro y presión nominales de la tubería para un material y unas condiciones de servicio, tocaba ahora concretar el material más conveniente para la aplicación estudiada. Para la elección del material empleado primero se elaboró un listado de materiales posibles a emplear que cumpliesen con las garantías del servicio y posteriormente se completó con un estudio económico de las diferentes alternativas propuestas.

Al margen del análisis económico se analizaron técnicamente los pros y los contras de la tubería de hormigón armado con camisa de chapa con junta elástica frente al resto de materiales para poder concluir su viabilidad o no para esta aplicación.

Las ventajas del HACC frente al resto de materiales analizados son:

- El comportamiento de este material es muy bueno ante cualquier esfuerzo, tanto interior como exterior. Mientras que la armadura interior de la tubería sirve únicamente para evitar el efecto de retracción del secado del hormigón, la armadura exterior le confiere capacidad para soportar las solicitaciones tanto interiores de presión interna como exteriores de las cargas transmitidas por el terreno, nivel freático y tráfico.

- Las exigencias de relleno de la zanja no son tan estrictas como en el caso de las tuberías plásticas. En tuberías rígidas, como el HACC, el terreno aporta tan sólo un 15% de la resistencia total al conjunto estructura terreno, mientras en las tuberías plásticas el terreno aporta aproximadamente un 85% de la resistencia total al conjunto estructura terreno. Es decir que el relleno tiene mucha menor influencia que en el caso de una tubería de material plástico.

- La camisa de chapa soldada helicoidalmente en el interior le confiere estanquidad al tubo. Se comprueba el 100% de la estanquidad de las camisas.

- El hormigón mantiene en un ambiente básico la chapa y las armaduras pasivas, lo que hace que su Pasivación proteja eficazmente a estos materiales y no sea necesaria ninguna conservación en este aspecto ya que es una protección ‘Química’ no orgánica, dando una garantía de conservación muy superior a la chapa simplemente protegida con pintura.

- El peligro de pequeños golpes o deterioros durante el transporte, acopios y montaje son mínimos, incluso se pueden reparar en obra.

- Al ser un material más rígido y potente, es menor la exigencia que se requiere en el tapado y relleno del tubo.

- El interior está hecho con hormigón y no modifica las características organolépticas del agua transportada, por lo que ésta no ve alteradas sus condiciones.

- Las características resistentes del hormigón mejoran con el tiempo.

- La junta elástica permite un posible asiento diferencial entre el tubo anterior y posterior debido a diferentes tipos de lecho, cargas verticales, etc. El sencillo montaje de la junta evita las soldaduras a tope, y de esta forma se disminuye mucho el tiempo de instalación.

- Además la junta de goma, garantiza la no continuidad eléctrica entre tubos evitándose la protección catódica de la conducción, si bien esta última sólo se justifica en tubería de hormigón en casos muy excepcionales.

- Es más sencillo realizar el control de calidad de los materiales empleados en la fabricación ya que se trata de hormigón y acero. Para los tubos plásticos se emplean resinas, fibras, catalizador, aditivos, etc, cuyos controles son más especializados. Por ejemplo para una resina hay que controlar el tiempo de gelificación, el pico exotérmico, la viscosidad…

Tras las anteriores consideraciones se concluyó la viabilidad técnica y económica de la tubería de HACC para la aplicación que se le quería dar. La conducción utilizada está constituida por una tubería de hormigón armado con camisa de chapa y junta doble de 2,20 m de diámetro.

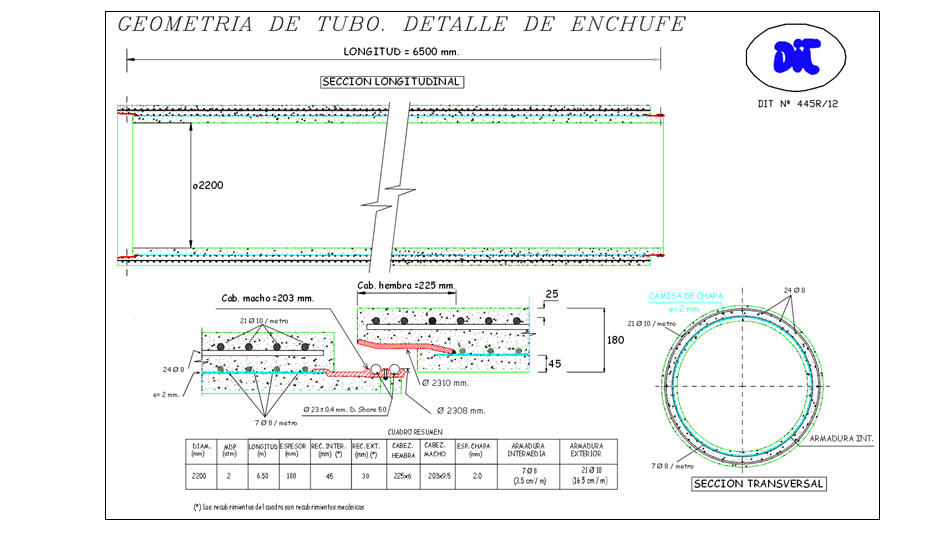

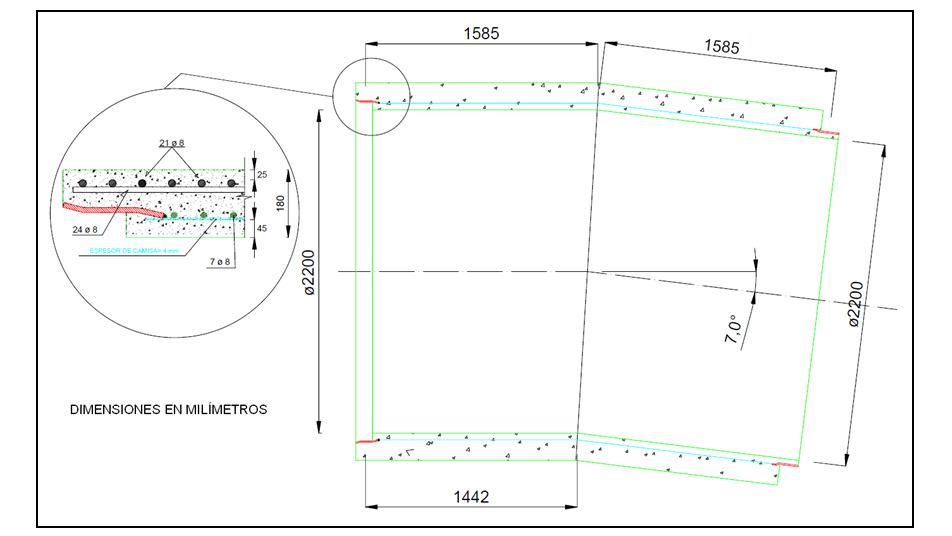

La tubería de hormigón armado con camisa de chapa y junta elástica de DN2200 consta de una longitud de 6,5 m, está formada por una pared de hormigón que contiene una camisa cilíndrica de chapa que le confiere estanqueidad, siendo parte de la armadura resistente, situada lo más próxima al paramento interior, y una armadura transversal de acero corrugado dispuesta en dos capas, rigidizada mediante soldadura con otra longitudinal.

Esta tubería cumple con la normativa UNE-639, UNE-641, UNE-642, así como la ‘Instrucción del Instituto Eduardo Torroja para tubos de hormigón armado o pretensado (Edición-2007)’.

Plano detalle del tubo de hormigón armado DN 2200 con junta doble elástica.

En lo referente a las piezas especiales como T y codos se ejecutaron en hormigón con camisa de chapa del mismo material que la tubería:

Condiciones de dimensionamiento

Para obtener el diseño final de la tubería se realiza el cálculo mecánico según el procedimiento desarrollado en la Instrucción del Instituto Eduardo Torroja para tubos de hormigón armado o pretensado de septiembre de 2007.

Las acciones que se tiene en cuenta son:

- Peso propio: 22,45 t cada tubo de 6,5 m

- Carga del agua: 3,80 t/m

- Cargas verticales del relleno:

- Densidad del terreno: 1,90 t/m3

- Altura mínima de tierra sobre la clave del tubo: 1,20 m

- Altura máxima de tierra sobre la clave del tubo: 3,50 m

- Cargas concentradas (ej: tráfico): eje de 13 toneladas

- Tipo de colocación: Zanja compactada

- Presión interna:

- Presión máxima de funcionamiento (DP): 1,50 atm

- Presión máx de funcionamiento incluido el golpe de ariete (MDP): 2,00 atm

- Presión de prueba en zanja (STP): 3,00 atm

Se incluyen a continuación algunos de los listados del programa de cálculo correspondientes. Las condiciones de los materiales aparecen en los listados de cálculo y son las siguientes:

Hormigón:

- Resistencia característica a compresión: 35 N/mm2

Acero corrugado:

- Tipo de acero corrugado: B 400 S ó B 500 S

Acero en chapa y pletinas:

- Calidad de acero en chapa y pletinas: S 235 JR

Proceso de fabricación de la tubería

En este tipo de tubería, el proceso de fabricación consta de las siguientes fases:

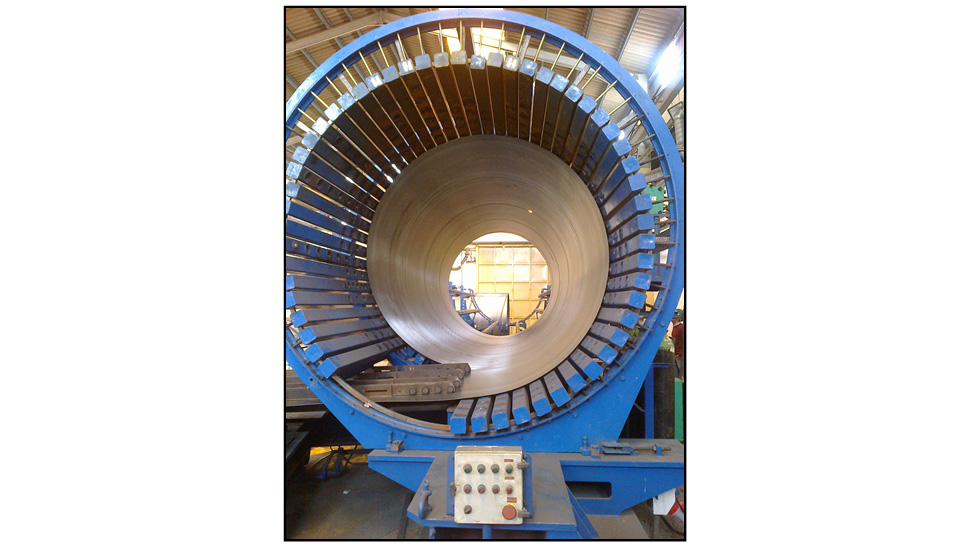

1.- Fabricación de camisas

Las camisas están constituidas por un cilindro de chapa, soldado helicoidalmente a solapo, en máquina automática, a partir de bobinas de chapa, de ancho igual o superior a 1 m, al que se suelda en sus extremos las correspondientes boquillas macho-hembra, garantizando sus tolerancias dimensionales.

La máquina empleada para la construcción de los cilindros consta esencialmente de los siguientes elementos:

a) Bancada de laminación, donde van instalados un portabobina para abastecimiento de la chapa y una serie de rodillos para aplanado y arrastre de la chapa, así como un tren de rodillos laminadores de los bordes de la chapa para conformar la unión de la junta helicoidal de la camisa. Esta bancada es giratoria con respecto al conformador de la camisa para producir el ángulo de inclinación de la hélice.

b) Útil conformador de diámetro. Es un núcleo cilíndrico donde la banda de chapa, deslizándose por su interior, se enrolla al diámetro requerido, helicoidalmente, solapándose los bordes de chapa, que ya van conformados en pestaña, haciendo la junta helicoidal.

c) Pistola de soldadura automática para realizar la soldadura continua por la parte exterior del cilindro de chapa siguiendo la unión helicoidal de la chapa.

d) Antorcha de corte transversal.

Una vez formados los cilindros, se depositan sobre viradores y se acoplan en sus extremos, abrazando su parte exterior, las boquillas previamente probadas (soldadura transversal con líquidos penetrantes) y efectuada la inspección dimensional obligatoria. Efectuada la soldadura transversal de unión de los cabezales, cada camisa será sometida a una prueba hidráulica de presión interior en prensa horizontal.

2.- Formación y expansionado de boquillas

Las pletinas con las medidas adecuadas para la formación de las boquillas, se curvan y se sueldan sus extremos. A continuación se procede al expansionado de las mismas mediante una prensa hidráulica preparada al efecto, con lo que se consigue un perfecto control dimensional.

En el caso de que los cabezales sean de junta elástica, el material que los compone es previamente granallado, para una vez conformado geométricamente, recibir una pintura de imprimación en base zinc y posteriormente, una vez incorporado al tubo, un tratamiento a base de pintura epoxy, lo que garantiza su durabilidad ante cualquier agente agresivo.

3.- Elaboración de la jaula de armadura

El acero empleado en los elementos accesorios (generatrices y separadores) es liso, mientras que las espiras de armadura se fabrican con acero corrugado. Para realizar las generatrices, se coloca una bobina de acero liso del diámetro fijado en la devanadora. El acero pasa por unos rodillos enderezadores hasta llegar a un tope que acciona el corte automático.

Los separadores se conforman mediante una prensa hidráulica. La función de estos elementos es mantener el centraje de la armadura dentro del molde.

Para realizar las jaulas de armadura, se sitúa en la devanadora de la máquina de fabricación de armaduras una bobina de acero corrugado del diámetro fijado. Una vez situadas las generatrices en los alojamientos de los platos de la máquina, éstos comienzan a girar, desplazándose uno de ellos en dirección longitudinal según avanza la espira, mientras que el otro permanece en un plano vertical fijo. Según van girando los platos se va arrollando acero corrugado sobre las generatrices, produciéndose un punto de soldadura en cada cruce de espira con generatriz.

Una vez completada la hélice a la longitud de las generatrices, se liberan éstas, se saca la jaula de la máquina y se colocan los separadores. Finalmente, se coloca a la jaula una etiqueta identificativa con los siguientes datos: número de identificación de la armadura, número de espiras por metro, diámetro del redondo que forma la espira y diámetro nominal del tubo.

4.- Hormigonado del tubo por colada vertical

En primer lugar se colocan en la base de hormigonado la arandela base, el prenúcleo con la camisa de chapa, la jaula o jaulas de armaduras, el molde exterior con sus vibradores adosados, el cono de centraje y la batea para llenado, cuidando especialmente el centraje de todos los elementos.

En el caso de que el núcleo no se realice previamente mediante compresión radial, se emplea para el hormigonado del mismo un molde interior, en cuyo caso el proceso es el siguiente:

- Colocación del molde interior sobre el centrador inferior.

- Colocación de la camisa de chapa sobre el centrador inferior.

- Colocación de la armadura exterior.

- Colocación del molde exterior.

- Colocación del centrador superior.

- Colocación de la batea de llenado.

La apertura y cierre de los moldes se realiza mediante un sistema hidráulico que permite asegurar la completa estanqueidad de los mismos, evitándose así la pérdida de lechada durante la operación de hormigonado. Seguidamente se procede al vertido del hormigón hasta completar el llenado total del molde. Durante el hormigonado, se realiza el vibrado mediante vibradores situados en el molde, que aseguran la ausencia de poros y la correcta distribución del hormigón.

Como novedad en esta tubería se utilizaron hormigones autocompactos que mejoraban los tiempos de hormigonado y hacen sufrir menos a los moldes al evitar el vibrado.

El tubo permanecerá en el molde hasta haber alcanzado una resistencia mínima fijada. El curado será natural o acelerado. En este último caso, al terminar el hormigonado del tubo, se mantiene éste a temperatura ambiente durante aproximadamente 1.5 horas. Pasado este tiempo, el tubo en su molde se somete a la acción del vapor de agua saturado y a temperaturas progresivamente ascendentes, con un gradiente térmico adecuado, hasta alcanzar una temperatura máxima determinada. Idéntico gradiente térmico se mantiene durante el enfriamiento.

Una vez alcanzada la resistencia mínima se procede al desmoldeo y evacuación del tubo a la zona de curado y acopio.

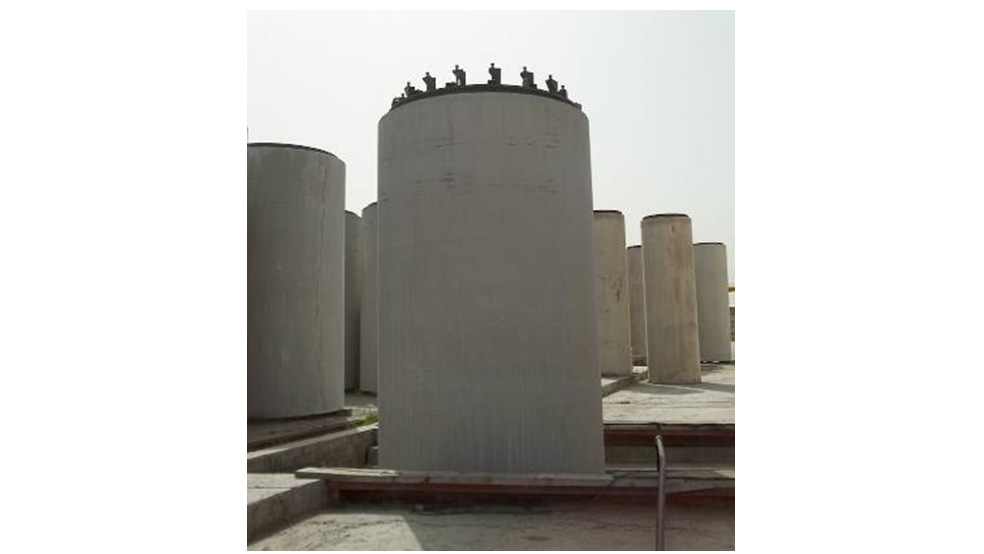

5.- Curado del tubo

El tubo, manipulado en vertical mediante collares adecuados al diámetro se apoya en dicha posición, bien directamente sobre el suelo o sobre bancada de tablones convenientemente nivelados. A continuación se coloca en la parte superior del tubo un dispositivo de riego para mantener húmedas las superficies del tubo hasta su expedición a obra.

Instalación y ejecución

La fase ejecución de los 6.357 m de tubería de hormigón armado con camisa de chapa se divide en las siguientes etapas:

1.- Preparación previa del terreno

La primera labor realizada sobre el terreno es la retirada de 10 cm de capa vegetal en un ancho de 50 m a lo largo de toda la longitud del trazado a modo de franja de ocupación. Esta labor se realiza mediante bulldozer.

El terreno obtenido se acopia en dos cordones a ambos lados de la ocupación ya que posteriormente se extenderá en las futuras parcelas agrícolas próximas.

Se hace el levantamiento topográfico del terreno con el que realizar el perfil longitudinal definitivo de la rasante de zanja. Se comprueba la adecuada capacidad portante del terreno para el tránsito de la maquinaria de obra, fundamentalmente de la grúa de 250 t y de los camiones cargados de tubería y los cargados de grava.

Dado que el trazado de la tubería coincide paralelamente al de una línea eléctrica de alta tensión ejecutada por el Itacyl para el abastecimiento del bombeo del sector VI se llevan a cabo los trámites necesarios para desconectar la citada línea durante todo el plazo de ejecución de la tubería.

2.- Excavación de la zanja tipo

Inicialmente se replantea mediante estacas y marcas de cal en campo el ancho de coronación de zanja y se procede a la excavación de los primeros 2,5 metros aproximadamente a modo de prezanja. La excavación se realiza mediante 2 retroexcavadoras de orugas de 160 CV.

Mientras la primera máquina va excavando la sección y va depositando el material al borde del talud la otra se encarga de retirarlo a una distancia suficiente para el paso de maquinaria con la que poder realizar labores desde ambos lados del talud. Esta distancia de unos 5 m es superior a los 2 metros previstos en el estudio de estabilidad de taludes por lo que es favorable para asegurar la estabilidad del conjunto.

La profundidad media de excavación viene a ser de unos 4,5 m llegando a 6 m en el cruce de la carretera LE-413. Es decir que una vez hecha la prezanja y, salvo puntos concretos, queda la excavación de otros 2 m más hasta el fondo de zanja. Esta parte se realiza de la misma manera continuando con el empleo de 2 retroexcavadoras de orugas de 160 CV.

En la mayor parte del trazado y, en general, a partir de excavaciones superiores a los 3 m de profundidad nos encontramos con el nivel freático que obliga al empleo de bombas de achique para evitar derrumbes del terreno y facilitar las labores de montaje en seco.

La nivelación de la rasante de fondo de zanja se hace mediante nivel laser ubicado en el cazo de la máquina. A continuación se procede al vertido y rasanteo de la cama de grava 6-12 mm. La cama no tendrá un espesor inferior a 20 cm e igualmente se nivela mediante el uso del nivel laser.

3.- Revisión de la tubería a su llegada a la obra

Los tubos de 6,5 metros de longitud llegan a la obra a razón de un tubo por camión. Aún montados en el camión se procede a realizar el control dimensional del 100 %, autorizándose o no su descarga.

Se revisan los siguientes aspectos:

- Comprobar que el diámetro interior de las boquillas hembra y exterior de las boquillas macho se encuentra dentro de la tolerancia. Según pliego de proyecto la tolerancia para la hembra 2.310 mm ± 2,5 mm y para el macho 2308 mm ± 2,5 mm.

- Inspección visual del aspecto interior y exterior.

4.- Descarga e instalación de tubería y piezas especiales

La fase de montaje se inicia en la pieza especial de chapa de acero que conecta la tubería de hormigón armado con camisa de chapa DN2200 con la derivación de DN1600 que abastece al sector VI y la futura tubería DN1600 que abastecerá los sectores VII y VIII.

En general una vez revisados los tubos y admitida su descarga se bajan directamente a la zanja sin acopios intermedios para evitar golpes y deterioros por manipulación de los tubos.

La grúa requerida para la manipulación de cada tubo de 23 t es de 150 t que permite instalar al menos 3 tubos desde una misma posición. En este caso Tragsa decidió emplear una grúa de 250 t que les permite instalar 7 tubos desde una misma posición, es decir 4 tubos más que la grúa de 150.

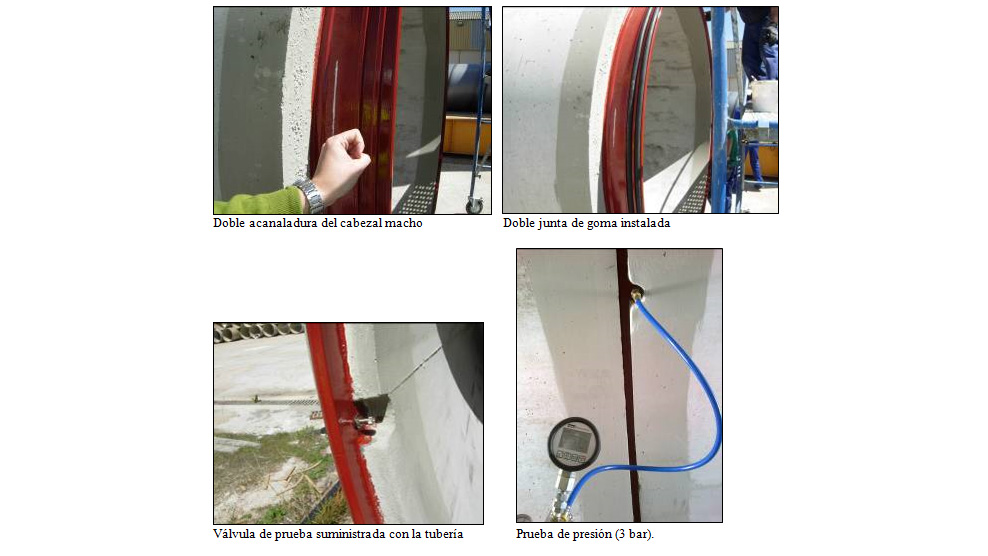

Una vez presentada la tubería en la base de la zanja se limpian los cabezales y se instala la doble junta elástica del cabezal macho. Se reparte la tensión a lo largo de las juntas y se impregnan de jabón neutro. A continuación por medio de 2 tracteles, uno a cada lado de la tubería, y aún suspendido el tubo por la grúa se embocan los tubos hasta la marca mínima realizada por el fabricante.

Lo siguiente es comprobar la alineación y una vez conseguida se procede a la prueba de presión de la doble junta. Este proceso se describirá más adelante en otro apartado.

Para el único codo de 7º a lo largo de todo el trazado no se ejecuta dado de hormigón y se suelda en sus extremos a dos tubos, uno a cada lado. Las T de ventosa vienen de fábrica incorporadas en un tubo de 6,5 m y su montaje es igual que el de cualquier otro tubo de junta elástica.

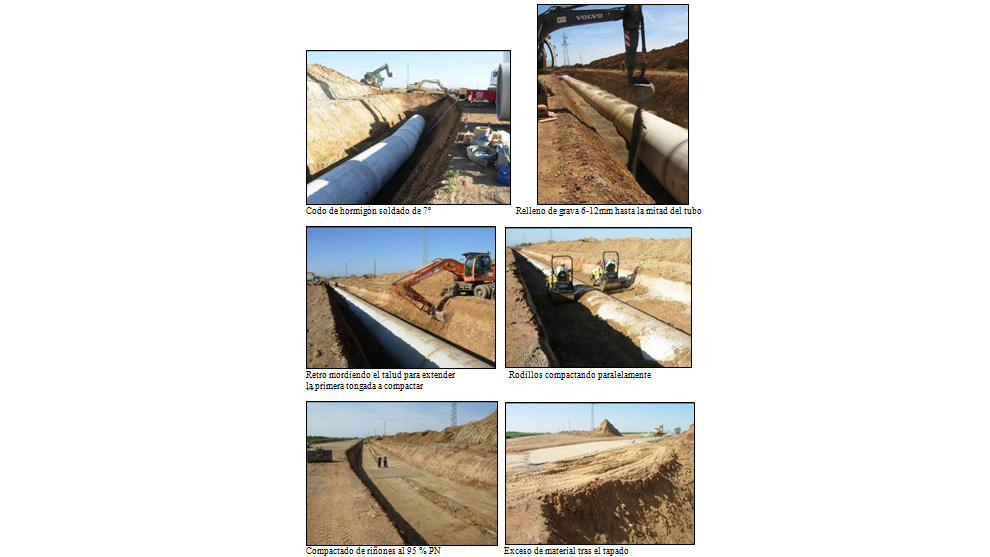

5.- Tapado de tubería y relleno de la zanja

Una vez instalado el tubo se procede a rellenar de grava 6-12 mm hasta la mitad empleando una retroexcavadora con cazo de limpieza. Esta labor se realiza desde el lado opuesto al cordón de tierras para evitar el tránsito de los camiones cargados de grava por ambos lados de la zanja. Para conseguir llevar la grava más lejos y verterla a ambos lados de la tubería la máquina instala el cazo de limpieza al revés.

A continuación se procede mediante retroexcavadora por ambos lados de la zanja a, comiendo parte del talud, aportar la primera tongada (unos 40 cm) por la que pasaran los rodillos compactando. El terreno aportado procede del nivel II, es decir del estrato de grava con arena que es, en definitiva, una zahorra natural con buena capacidad portante. Esta labor también ayuda en la primera tongada a aumentar el ancho de transito de los rodillos y al no tener que acercarse tanto a la tubería evitar su golpeo. Las tongadas posteriores se aportan con retro desde el lado del talud en el que se sitúa el cordón de tierras.

Se hacen comprobaciones regulares del grado de compactación obtenido mediante los dos rodillos de 2.500 kg así como del porcentaje de humedad por si fuera necesario el riego previo al paso de los rodillos.

Es importante que los rodillos trabajen paralelos en las primeras tongadas para evitar el traslado de cargas laterales a la tubería.

Para el posterior relleno hasta la coronación de la zanja se utiliza el material de la propia excavación empleando para ello el bulldozer.

6.- Gestión del terreno sobrante

Dado el tamaño de la tubería y la cantidad de grava empleada en el relleno se genera un importante excedente de tierra procedente de la excavación a lo largo de los 6 km de tubería.

Para evitar el gasto que supondría la carga y el transporte de dicho material a vertedero o, su simple desplazamiento para la nivelación de parcelas de los comuneros, se decide dejarlo encima de la traza de la tubería en un paquete de 40 cm. El ancho de extendido es variable en función de si la tubería lleva o no asociado el trazado de un camino o una senda paralelas al eje.

7.- Prueba de presión

Se realizan tres pruebas de presión, todas con resultado satisfactorio, efectuadas a la primera y por tanto con 0% de fugas:

- Se hace una primera prueba de presión a los 200 m del comienzo de la instalación para asegurarnos de que el procedimiento de instalación está siendo el adecuado. Se prueba desde la te de acero 2200/1600/1600 hasta un tapón realizado exclusivamente para la prueba pasado el cruce con la carretera LE-7515.

- Desde el inicio en la te de chapa 2200/1600/1600 hasta la válvula de corte situada en la carretera (longitud de la prueba 2,3 km).

- Desde la válvula hasta un tapón colocado previo al tubo de conexión con la tubería de PRFV del ITACYL DN2200 (longitud de la prueba 4 km).

La tubería está diseñada para realizar la prueba de presión en zanja (STP) a 3 bar. La prueba según pliego de proyecto consta de las siguientes fases:

Prueba preliminar

La prueba preliminar tiene por objeto:

- Estabilizar la parte de la conducción a ensayar permitiendo la mayor parte de los movimientos dependientes del tiempo.

- Conseguir la saturación de agua apropiada.

- Conseguir purgar el aire del tramo a probar.

Prueba principal de presión

La prueba principal de presión no debe comenzar hasta que haya sido completada satisfactoriamente la prueba preliminar. Se admiten dos métodos de prueba básicos:

- El método de prueba de pérdida de agua.

- El método de prueba de caída o pérdida de presión.

En el caso que nos ocupa se opta por emplear el método de pérdida de presión que se describe a continuación:

Método de prueba de pérdida o caída de presión

Aumentar la presión regularmente hasta alcanzar el valor de la presión de prueba de la red (STP= 3 bar).

La duración de la prueba de caída de presión debe ser de 1 hora. Durante la prueba, la caída de presión debe presentar una tendencia regresiva y al finalizar la primera hora no debe exceder los 20 kPa.

A fecha de redacción del presente artículo sólo se ha llevado a cabo la primera prueba a los 200 m siendo su resultado satisfactorio. La prueba se repitió en dos ocasiones, una con la tubería y únicamente la grava aportada y, otra, con la zanja completamente rellena siendo en ambos casos satisfactorias. En ninguna de las dos pruebas hubo la necesidad de realizar reparación alguna.

Control de calidad

Para este tipo de fabricaciones y montajes podemos distinguir cuatro fases de control:

Control de materiales:

- Cementos: se cumplirá lo establecido en la Instrucción RC-08.

- Control del agua de amasado y curado: se cumplirán las condiciones exigidas en la Instrucción EHE.

- Control de los áridos: Los áridos deben disponer de marcado CE y cumplir las especificaciones contempladas en la Instrucción EHE.

- Control de acero armaduras: se cumplirá lo especificado en la Instrucción EHE.

- Control de acero chapa y pletinas: En la recepción se comprueba la geometría documentación del material. Se controlan cada 50 tn el espesor y características: límite elástico, resistencia a tracción, alargamiento a rotura, composición química y doblado simple 180º.

- Control de aditivo: (si se utiliza) cumplirá lo especificado en la Instrucción EHE.

- Control del electrodo: debe disponer de marcado CE.

Control proceso fabricación:

- Control de camisa de chapa: para cada camisa y boquilla se registra el tipo, calidad, número de colada del acero e identificación de las mismas. Se comprueba espesor 20%, desarrollo exterior y longitud total en el 1%. Todas las camisas al 100% se someten a una prueba de presión interior para comprobar su estanqueidad, la tensión en la chapa es igual al valor máximo supuesto en el cálculo.

- Control de jaulas de armadura: para cada jaula se verifica y registra el tipo y calidad del acero, número de colada, diámetro del redondo y se procede a su identificación. Se comprueba diámetro y longitud, nº espiras por mt, número generatrices longitudinales, puntos soldaduras y separadores en el 10%.

- Control de moldes y colocación de armadura: antes de proceder al encofrado se comprueban las superficies de los moldes, que se encuentren limpias y lisas, y las dimensiones de los moldes y de las coronas centradoras. Se cuida especialmente el centrado de la camisa mediante la colocación de separadores y la correcta disposición de los moldes, tanto en la fase previa al hormigonado como durante el vertido y compactación del hormigón.

- Control de ejecución del hormigón: los hormigones se confeccionan en amasadoras de eje vertical. La dosificación de los componentes se realiza mediante proceso automatizado, verificando las básculas mensualmente. Diariamente se comprueba la consistencia y resistencia a compresión del hormigón. Se realizan los siguientes ensayos en probetas cilíndricas de 15x30 cm: diariamente se ensayan 3 probetas a la edad de 7 días y 3 probetas a la edad de 28 días. Con los resultados obtenidos del ensayo de probetas a 28 días, se determina la resistencia característica de cada tipo de hormigón.

Control producto acabado:

Con cada tubo terminado se inspecciona visualmente y se repara cualquier pequeño defecto que pudiera aparecer, se verifica su identificación y se realiza un control geométrico del mismo:

- Se comprueba para el 100% de la producción la ovalización de la boquilla macho.

- Se comprueba para junta soldada la ovalización en tres tubos por día y serie.

- Se verifica el espesor y diámetro interior, en tres tubos por día y serie.

Como control adicional se realiza de cada lote de 250 tubos, un ensayo de presión interior a tubo terminado según la Instrucción Eduardo Torroja.

Doble junta elástica

Una mejora e innovación ofertada por la empresa fabricante de la tubería fue la junta elástica doble con válvula de comprobación de presión. Se trata de la inclusión de una doble acanaladura en el cabezal macho para el alojamiento de dos juntas de goma.

El hecho de tener una junta doble, en vez de simple, hace que para que la tubería dejara de ser estanca ambas juntas de goma deberían de fallar por lo que duplicamos la seguridad.

Pero lo más importante es que, una vez embocada el macho dentro de la hembra hasta la marca indicada por el fabricante, se crea una cavidad llena de aire entre las dos juntas de goma que nos permite realizar una prueba de presión. Si en un par de minutos comprobamos que no cae la presión de prueba de 3 bar se considera prueba satisfactoria y se permite la instalación del tubo siguiente.

En definitiva esta mejora nos da la tranquilidad de saber que ninguna de las dos juntas hayan quedado pinzadas, sin la necesidad del empleo de galgas para su comprobación, como en el caso la tubería con junta simple.

Mostrar a la tubería de hormigón armado con camisa de chapa y junta elástica doble como una solución técnicamente idónea para cualquier actuación de tubería con presión y diámetros superiores a 1800 mm. Como ejemplo, se ha descrito la utilización de este tipo de tubo en una conducción de DN2200 y presiones de unos 3 atm, en una de las obras que están ejecutándose en la actualidad para abastecer a una zona regable de gran importancia como es el Páramo Bajo de León.

Para este tipo de actuación es muy importante la elección del material a instalar porque se necesitan las siguientes características, que en este caso se confirman:

- Facilidad y efectividad de la unión (junta elástica doble con válvula de comprobación).

La innovación de introducir la junta doble elástica con válvula de comprobación ha sido un éxito, es una mejora que se ha recibido con gran satisfacción en este tipo de tubería. La ventaja que tiene esta junta es que te permite probar su estanqueidad durante la instalación tubo a tubo.

- Durabilidad.

- Resistencia a las cargas exteriores e interiores.

- Funcionalidad.

- Solución competitiva.