Alternativas a los combustibles fósiles existentes

El futuro de los sistemas de tracción agrícolas

Marcos Rupérez Cerqueda

(www.marcosruperez.com)

Potenciales sistemas de tracción que podrían reducir las emisiones asociadas a las actividades en el campo (eléctrico e hidrógeno). Analisis de perspectivas que ofrecen los combustibles bio y sintéticos como sustitutivos de los derivados del petróleo.

Vivimos en un escenario mundial de lucha contra el cambio climático y reflejo de ello son los compromisos de limitar el calentamiento global a 2 grados, respecto a época pre industrial, firmados por 195 países en el acuerdo de París; que se concretan, en Europa, en un compromiso de cero emisiones globales en 2050 (https://ec.europa.eu/clima/policies/strategies/2050_es). Por tanto, todas las actividades emisoras de CO2 sin excepción han de ser transformadas a actividades no emisoras o al menos compensadas. El matiz de todas sin excepción es importante, ya que algunas de ellas son un gran reto técnico con la tecnología existente.

Actualmente, la agricultura, según la Agencia Europea de Medio Ambiente, supone alrededor de un 10% de las emisiones de CO2 en Europa (https://www.eea.europa.eu/es/senales/senales-2015/articulos/la-agricultura-y-el-cambio-climatico). Estas emisiones provienen en su mayoría, por un lado, del uso de tracción mecánica para la tarea de campo y por otro de las emisiones asociadas a producción de fertilizantes, abonos y consumibles. En este artículo vamos a abordar los potenciales sistemas de tracción que podrían reducir las emisiones asociadas a las actividades en el campo. Sea dicho por adelantado que esta es una de las actividades que suponen un gran reto técnico en su descarbonización, por la intensidad de energía necesaria, así como la deslocalización de estas actividades respecto a la red eléctrica, suministro principal de energía proveniente de energías renovables.

La evaluación la vamos a llevar a cabo no desde un punto de vista de grandes datos estadísticos, sino desde el ejercicio de ingeniería teórica. Analizando la potencial conversión de un tractor diésel, de los utilizados actualmente, a otros sistemas de propulsión de bajas o nulas emisores de CO2 y no consumidores de combustibles fósiles. Y desde esta perspectiva, analizaremos el orden de magnitud de los valores obtenidos y en base a ellos estudiaremos la viabilidad de cada tecnología.

Para ello, se ha seleccionado el tractor de referencia John Deere 6155R 155 CV del cual se han extraído telemetrías y ratios de carga en terreno. Estos datos han sido facilitados por Marcos Esteve Lamias (https://www.linkedin.com/in/marcos-esteve-pamias-5084581a0/) obteniendo así unos valores promedios de requerimientos para un tractor actual.

Marcos expone que el consumo del tractor es 18 litros de diésel a la hora en laboreo (la operación más pesada) y habitualmente lo utiliza 10 horas al día o incluso en jornadas intensivas 17 horas. Además, la eficiencia media del motor es del 44% (extrapolando datos de Marcos).

En base a estos datos se han realizado cálculos de los que se extrae que el gasto energético (energía mecánica) estimado de un tractor de este tipo son de aproximadamente 79 kWh por hora y 3 kWh por hectárea. Se ha tratado de calcular los casos de trabajo más intensivos en potencia como es el laboreo.

| Peso del tractor | 7 t |

| Consumo | 18 L/h |

| PCI diésel | 9,98 kWh/h |

| Potencia | 155 CV |

| Factor de carga | 69% |

| Potencia media | 79,35 kW |

| Eficiencia media motor | 44% |

| Productividad promedio | 26,80 ha/h |

| Consumo E mecánica | 79,35 |

| Consumo E mecánica | 2,96 kW/h |

| Eficiencia motor + Batería | 0,9% |

| Consumo E Eléctrico equivalente calculado | 88,17 kW/h/h |

| Densidad energética Batería litio tesla Sp100 D (100 kwh, 626 kg) | 6,25 kg/kWh |

| Coste Batería (ratio) | 137 €/kWh |

| Horas de uso medias | 10 h/día |

| Horas de uso intensivo (Temporada) | 17 h/día |

| Energía en batería jornada media | 882 kW/h |

| Energía en batería uso intensivo | 1499 kW/h |

| Precio KWh eléctrico | 0,1 €/kWh |

Según conversaciones con Marcos Esteve, el uso del tractor diario habitual es de 10 horas, pero en temporada se realizan jornadas de hasta 17 h. Por lo que su equivalente eléctrico debería ser capaz de realizar ambas jornadas.

En el caso de la jornada habitual de 10 horas sería necesaria una batería de 882 kWh a bordo que tendría un peso de 5,5 toneladas. Para realizar la recarga de la misma una vez aparcado el tractor se dispondría de las 14 horas restantes del día y, por tanto, el cargador debería tener una potencia mínima de 63 kW. A modo de referencia, una vivienda habitualmente tiene entre 3 y 6 kW de potencia por lo que este cargador supondría una instalación de 10 o 20 veces superior en potencia a una vivienda media.

| Jornada de trabajo de 10 horas | Jornada de trabajo de 17 horas | |

| Peso batería |

5511 kg |

9368 kg |

| Precio batería | 120795 € | 205352 € |

| Tiempo de recarga | 14 | 7 |

| Potencia necesaria del cargador | 63 | 214 |

| Coste de energía eléctrica diario | 88 | 150 |

| Coste equivalente de gasoil (0,8 €/litro) | 144 | 245 |

En el caso de la jornada intensiva de 17 horas, sería necesario instalar a bordo 1500 kWh de energía en baterías. Las cuales tendrían un peso de 9,3 toneladas y dado que solo quedarían libres 7 horas del día para realizar la recarga sería necesario un cargador en el almacén de 214 kW, lo cual supone un punto de conexión eléctrica equivalente a al menos 40 viviendas.

Teniendo en cuenta que el tractor actualmente pesa 7 toneladas, parece que al menos el trabajo intensivo sería imposible cubrirlo con un tractor eléctrico ya que supondría más que duplicar el peso del mismo.

En el caso de la jornada normal (10 horas) el peso del tractor aumentaría un 80% lo cual haría que se aumentara la potencia necesaria para mover al mismo en la realidad, por lo que también hace improbable que se pueda realizar esta tarea con un tractor eléctrico.

Prototipo de tractor 'inteligente' y eléctrico de Kubota.

Al mismo tiempo, cabe remarcar que las potencias necesarias para la recarga son muy altas (63 kW y 214 kW) y sería necesario que las tuviera en exclusiva para el agricultor, suponiendo esto un sobre coste de instalación y mantenimiento que aún hace más inviable la operativa.

Por tanto, podemos concluir que con la tecnología de baterías de litio existente hoy en día no es probable que se puedan suplir las necesidades de laboreo actuales con un tractor eléctrico al 100%. Si bien es cierto que se han presentado multitud de prototipos de tractores eléctricos de primeras marcas, pero siempre son vehículos con capacidades limitadas en potencia y/o horas de trabajo diarias. Por lo que estos prototipos siempre suponen un cambio en el modelo de agricultura para que sea viable con un tractor eléctrico, un modelo de agricultura basado en tareas menos pesadas que requieren menos potencia del tractor.

Prototipo de tractor eléctrico John Deere.

Pila de combustible de hidrógeno

La segunda opción a evaluar es impulsar el tractor con el combustible hidrógeno. Lo primero a reseñar es que el hidrógeno es un gas que se puede generar de forma completamente verde (sin emisiones de CO2), mediante la electrólisis del agua partiendo de electricidad de origen renovable. Por lo que es un vector que posibilita el uso de las energías renovables en aplicaciones de alta intensidad energética, como es el caso.

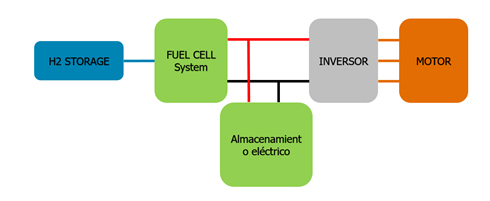

Un tractor impulsado por hidrógeno tendría un sistema de tracción híbrido serie, según el cual la propulsión mecánica la realizaría un motor eléctrico similar al de la versión eléctrica calculada anteriormente. La diferencia radicaría en que la alimentación de dicho motor eléctrico se realizaría por una pila de combustible de hidrogeno que generaría la electricidad partiendo de hidrógeno.

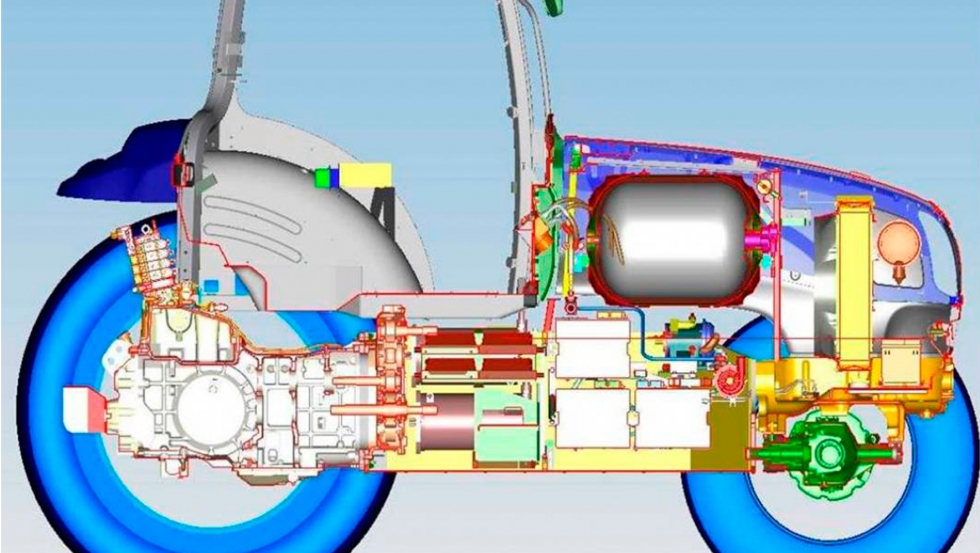

Esquema de conexión de componentes en un vehículo de hidrógeno, Fuel Cell = Pila de combustible, H2 storage = Almacenamiento de hidrógeno.

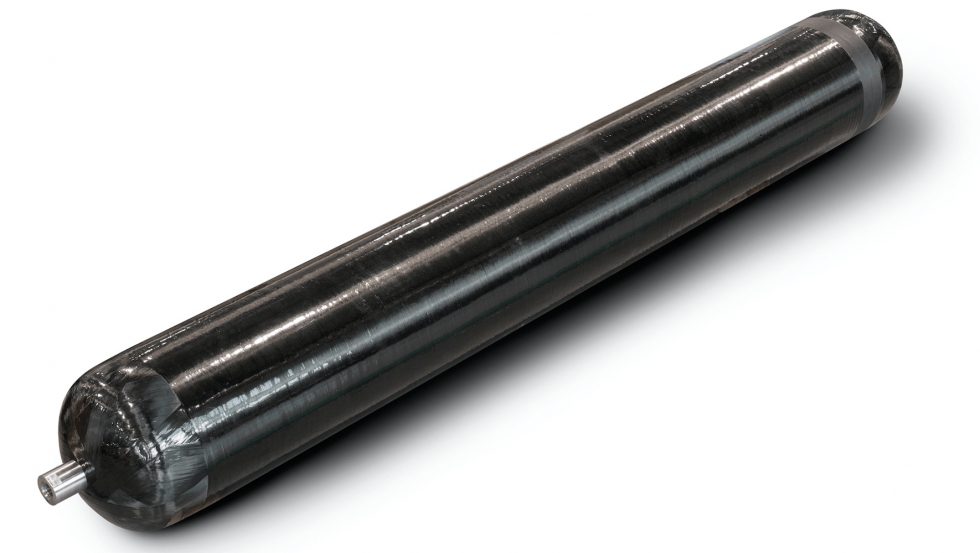

La diferencia principal con respecto a una batería de litio es el hecho de que una pila de combustible genera su potencia nominal en continuo siempre que se le suministre flujo hidrógeno suficiente. Por lo que la limitación de autonomía no viene dictada por la pila de combustible sino por el tamaño de los depósitos de almacenamiento de hidrogeno a presión. Depósitos que, en el caso de un vehículo pesado como un tractor, muy probablemente tendrían 350 bar de presión interna de hidrógeno. La pila de combustible se dimensiona en función de la potencia media que requiera el vehículo, disponiéndose en paralelo una pequeña cantidad de baterías de litio para suministrar los picos de potencia.

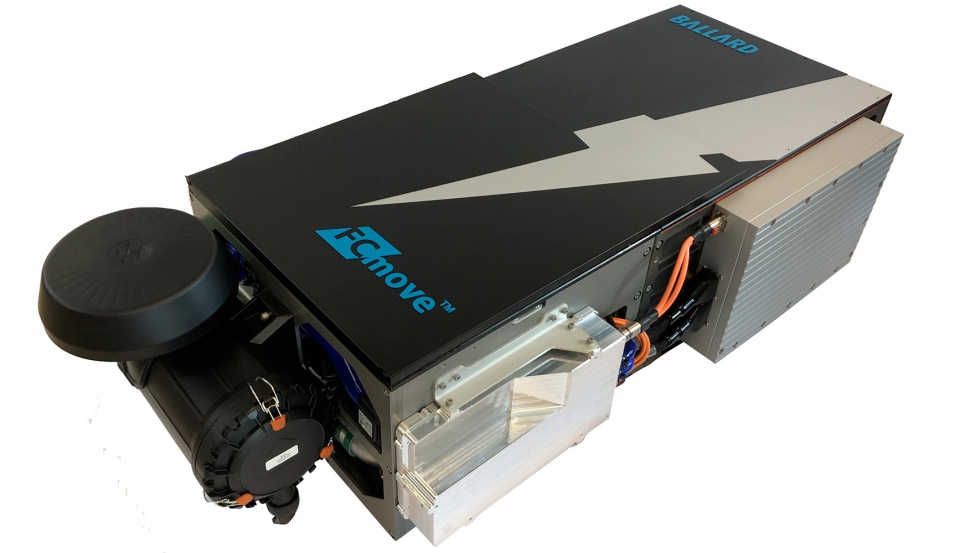

Pila de combustible de 100 kW Ballar Power Systems.

Realizando los cálculos, para impulsar el tractor de referencia definido se requerirá una pila de combustible de aproximadamente 105 kW de potencia que tendría un peso de aproximadamente 420 kg.

A continuación, se muestran los cálculos realizados para el dimensionamiento de la pila de combustible:

| Horas de operación | 17 h |

| Energía consumida | 1499 kW/h |

| Potencia media | 88 kW |

| Potencia pila | 105,8 kW |

| Densidad potencia pila | 4,0 kg/kWh |

| Precio pilas ratio | 1000,0 €/kW |

| Peso pila | 423,2 kg |

| Precio pila | 105806 € |

A continuación, se muestran los cálculos de consumos de hidrogeno y almacenamiento:

| Eficiencia pila | 0,45% |

| Energía de H2 a bordo | 3330,9 kWh q |

| PCI H2 | 33,0 kW/kg |

| Kg H2 a bordo | 100,9 kg |

| Precio depósitos 350 ba | 700,0 €/kg |

| Peso depósitos 350 bar | 18,2 kg depósito / kg H2 |

| Volumen depósitos | 20 kg H2 / m3 |

| Peso depósitos | 1835 kg |

| Precio depósitos 350 bar | 70656 € |

| Precio H2 renovable | 2 €/kg |

| Flujo de recarga | 5 kg/min |

| Peso total añadido | 2258 kg |

| Precio total | 176462 € |

| TIempo de recarga | 20 min |

| Precio de H2 necesario para igualdad de OPEX | 2,43 €/kg |

Depósito de hidrógeno a 350 bar fabricado en fibra de carbono.

Cabría remarcar que el coste del vehículo a los precios actuales de los componentes podría incrementar en hasta 176.000 euros, pero hay que tener en cuenta que es una tecnología emergente y que se espera que los costes del componente bajen varios órdenes de magnitud en los próximos años. Es por ello que algunas marcas, como New Holland, han presentado ya prototipos de tractores de hidrógeno de similares capacidades a los actuales, pero no los llevan a comercialización aún por su elevado coste de fabricación.

Esquema del tractor de hidrógeno de New Holland.

Biocombustibles, combustibles sintéticos y amoniaco

En tercer lugar, podríamos hablar de los biocombustibles, los cuales no supondrían una modificación en el vehículo ya que son combustibles líquidos similares en densidad de energía a los fósiles y por tanto podríamos suponer las mismas capacidades exactas, así como configuración del vehículo. Pero los biocombustibles tienen en su aplicación en masa problemas con respecto a su obtención, el cambio en los usos del suelo que suponen y la propia eficiencia de los mismos. Además, emiten CO2 y otros contaminantes durante la operación del tractor, aunque estos en principio son compensados en la absorción que generan las plantas que los han producido.

Un análisis básico de los datos muestra que, con los rendimientos de los biocombustibles no pueden convertirse en una alternativa global al petróleo. La sustitución de todo el petróleo actualmente consumido por biocombustibles, con los rendimientos actuales, requeriría 3,54 x 109 ha de tierra, que representan un 232% de las tierras arables disponibles en la actualidad en el planeta (https://geeds.es/wp-content/uploads/2012/02/modelo_marco_es5_alblog.pdf).

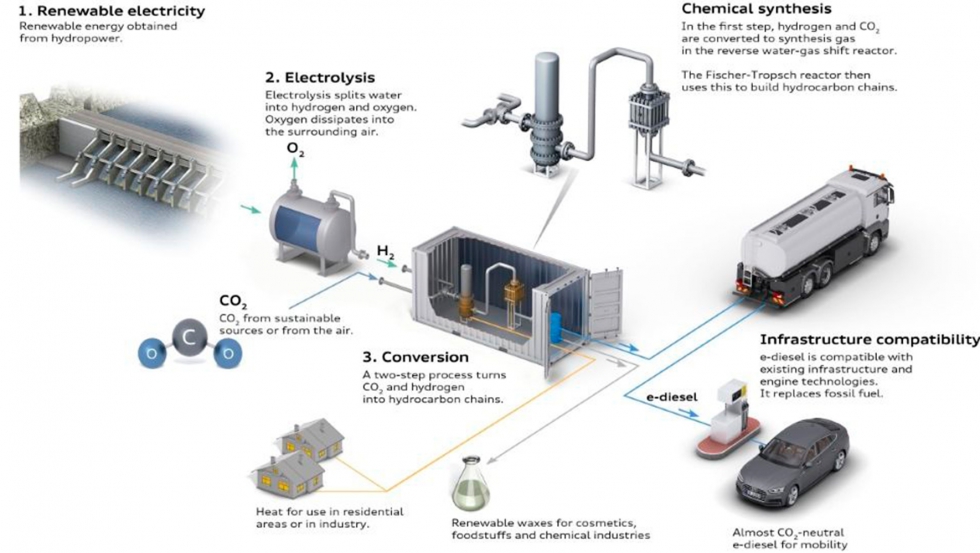

Sin embargo, se podrían utilizar también, sin modificar el tractor y manteniendo su motor de combustión, otro tipo de combustibles líquidos y gaseosos obtenidos a partir de energías renovables; como son los denominados E-fuels o el amoniaco. En ambos casos se parte de energía renovable para generar hidrogeno verde y este se combina bien con nitrógeno si se quiere generar amoniaco (NH3) o bien con CO2 para generar E-fuels.

En el caso de los e-fuel se sigue requiriendo una fuente de CO2 que en caso de extraerse de la atmósfera es energética y económicamente inviable. Y en el caso de obtenerlo como residuo de una combustión seguiría existiendo dependencia de combustibles fósiles por la necesidad externa de dicha combustión. Por lo expuesto junto a su baja eficiencia de síntesis los e-fuel no parecen una opción realista a largo plazo.

Esquema explicativo de uso de E-fuels por Audi.

En el caso del amoniaco, el nitrógeno necesario para combinarlo con hidrógeno renovable y generar amoniaco (NH3) es fácilmente extraíble de la atmósfera, pero el amoniaco es un gas muy corrosivo cuya operación difícilmente sería viable en condiciones de seguridad por una pequeña explotación agraria. Cabe remarcar que el amoniaco renovable tiene amplias aplicaciones de descarbonización agraria desde otra perspectiva. Ya que la fabricación de abonos nitrogenados se realiza en la actualidad partiendo de amoniaco sintetizado de hidrógeno proveniente de gas natural, y si ese amoniaco se sintetizara con hidrógeno proveniente de electrólisis renovable (hidrógeno verde) se podrían ahorrar ingentes cantidades de emisiones de CO2.

Conclusiones

A lo largo del artículo se han expuesto las diferentes alternativas a los combustibles fósiles que existen a la hora de descarbonizar los tractores agrícolas. Se ha demostrado que, con la intensidad de potencia necesaria para las labores, tal y como se realizan hoy en día, no sería viable emplear un tractor eléctrico impulsado por baterías de litio. Tanto por el excesivo peso de baterías necesario a bordo como por la potencia de los cargadores. Se podrían realizar labores de agricultura con tractores eléctricos en caso de cambiar el modelo de agricultura y tender hacia uno menos intensivo en potencia de laboreo. El futuro dependerá de la evolución tecnológica de las baterías y electrónica de potencia. Quizás se puedan electrificar versiones para los trabajos que requieran un menor consumo energético, como tractores fruteros.

En segundo lugar, se ha estudiado la posibilidad de propulsar los tractores con pila de combustible de hidrogeno, y si bien esta tecnología es incipiente y por tanto de alto coste económico, se ha demostrado que sería perfectamente viable realizar las mismas tareas que hoy realiza un tractor diésel con uno de hidrógeno.

Por último, se han expuesto los problemas que suponen en su obtención y operación los combustibles bio y sintéticos de diferente tipo. Dentro de estos combustibles los de mayor aplicabilidad serían los biocombustibles, aunque siempre teniendo en cuenta que no pueden sustituir al petróleo a nivel global, solo tiene capacidad de aplicación puntal y limitada.

El futuro de la tracción en agricultura es incierto por no haber soluciones obvias en costes y viabilidad técnica. Y esta es la razón de que no existan alternativas reales en el mercado de tractores hoy en día. No obstante, este es el momento de comenzar a caminar este camino por parte de todos los agentes implicados.

El autor

Marcos Rupérez Cerqueda es un emprendedor e ingeniero 'freelance' que ha participado en gran cantidad de proyectos relacionados con el hidrógeno y pilas de combustible a lo largo de su carrera. Como, por ejemplo, el primer velero IMOCA 60 en dar la vuelta al mundo con hidrógeno a bordo, así como diversos vehículos de tierra propulsados a hidrógeno. También es conocido por diseñar el sistema de tracción eléctrica del primer coche eléctrico en participar en el Rally Dakar con su propia empresa de ingeniería. Actualmente, trabaja como consultor externo para empresas y centros de investigación asistiendoles en sus diseños de vehículos de pila de combustible hidrógeno.

Es fundador de varias empresas, así como de la Asociación Desarrollo Tecnológico Rural (https://movimientotecnologicorural.org/) desde la que promueven la creación de un sector tecnológico en el medio rural.

- Web profesional: www.marcosruperez.com

- Email: marcos@marcosruperez.com - Teléfono: +34 659 24 92 16

- Linkedin: https://www.linkedin.com/in/marcosruperez/