La cantidad de envases PET producidos aumentará un siete por ciento anual hasta los 350.000 millones de unidades en 2009

El PET continúa siendo la primera opción en el sector bebidas

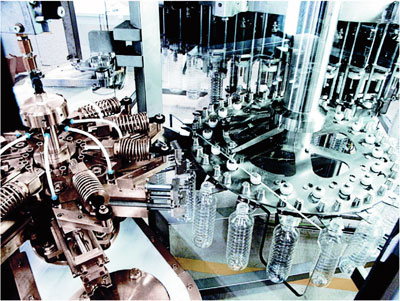

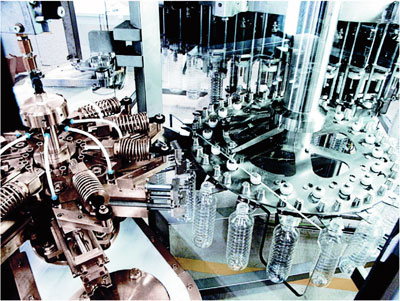

Redacción Interempresas10/07/2008 En la industria de las bebidas, las plantas embotelladoras ocupan naves enteras, por lo que una avería en un componente aislado puede afectar al rendimiento de toda la instalación. Los fabricantes de máquinas envasadoras y embotelladoras conocen bien esta problemática y por eso trabajan continuamente para desarrollar soluciones que ocupen menos espacio y sean más rentables.

Las embaladoras flexibles de carga superior permiten embalar los packs directamente en cajas de transporte. Foto: Gerhard Schubert GmbH

En los países occidentales industrializados, el mercado del agua mineral embotellada sigue creciendo a pesar de que la calidad del agua que sale del grifo es buena. Por el contrario, el consumo de cerveza se ha estancado incluso en los países cerveceros por excelencia, como Chequia, Alemania, Gran Bretaña y los países del Benelux. Al mismo tiempo, se abren para los fabricantes de máquinas embotelladoras nuevos mercados con un gran potencial y unas tasas de crecimiento espectaculares, como es el caso de China, la India y los países de la antigua Unión Soviética. Tanto el agua mineral como la cerveza son productos muy exigentes y, cada vez más, en muchas regiones del mundo se opta por comercializarlos en envases PET. Según estimaciones de la empresa londinense de investigación de mercado Euromonitor, la cantidad de envases PET producidos aumentará un siete por ciento anual hasta los 350.000 millones de unidades en el año 2009 (2006: 288.000 millones). La fabricación rentable de envases PET, por tanto, adquiere cada vez mayor relevancia.

En la antesala de interpack 2008 (Düsseldorf, del 24 al 30 de abril de 2008), los principales fabricantes de maquinaria han decidido integrar en una sola instalación las máquinas de estirado-soplado y las embotelladoras. De esta manera dan respuesta a la demanda de muchas empresas embotelladoras de ampliar aún más sus capacidades sin que ello implique un gran consumo de espacio. Las últimas tendencias en la fabricación de botellas PET -sin duda los envases no retornables más populares se centran en la reducción del peso y el consiguiente ahorro de material.

Sistemas integrales: desaparecen los pulmones

Los sistemas integrales de fabricación y embotellado de botellas PET son una solución muy rentable, ya que la combinación directa de la máquina de estirado-soplado y la máquina de llenado ofrece numerosas ventajas. Si bien es cierto que las botellas tienen tiempo de enfriarse cuando pasan por el recorrido de transporte que hace de pulmón, en recorridos complejos con muchas curvas y diferencias de altura pueden producirse atascos, que a su vez provocan problemas o interrupciones en el transporte.

Los sistemas integrales de fabricación y embotellado de botellas PET son una solución muy rentable, ya que la combinación directa de la máquina de estirado-soplado y la máquina de llenado ofrece numerosas ventajas

Estos problemas a menudo ocasionan paradas de producción en la máquina de estirado-soplado, que deja de trabajar de forma eficaz y reduce por tanto el rendimiento de toda la línea. El sistema integrado acaba con este problema, dado que la eficacia de la instalación viene determinada exclusivamente por la máquina de estirado-soplado y la máquina de llenado. Si se produce alguna irregularidad, ésta última se comunica con la máquina de soplado conectada, y el sistema de mando desacopla ambas máquinas, vaciando a continuación la máquina de estirado-soplado. Las preformas ya cargadas terminan de pasar por la zona de calefacción y las botellas terminadas se descargan mediante una cinta transportadora.

En el caso de las botellas para bebidas carbonatadas, éstas salen de la máquina de estirado-soplado a una temperatura aproximada de 75°C y hay que enfriarlas a unos 55°C. En las instalaciones integrales, por ejemplo, un lavador integrado se encarga de reducir la temperatura enjuagando el interior de la botella. En algunos casos, incluso, un sistema especial de enfriamiento de la base en la zona de transferencia de las botellas a la máquina de llenado puede eliminar la necesidad de un lavador.

El acoplamiento de las máquinas de estirado-soplado con las máquinas de llenado permite eliminar los pulmones.

Botellas aún más ligeras

Otro de los objetivos actuales de los fabricantes de preformas y de maquinaria es conseguir un peso cada vez más reducido. La reducción del consumo de material empleado, sobre todo en el anillo soporte, permite por ejemplo un ahorro de costes considerable en la partida de compras. El aprovechamiento de la flexibilidad y de la memoria de forma del plástico es otra de las tendencias en boga. Una botella PET de 500 ml sólo pesa 9,9 gramos y, gracias a la flexibilidad y al efecto memoria, la botella recupera su forma original después de comprimirse. Cuando se reduce el peso de una botella, ésta se refuerza generalmente con una serie de concavidades que la hacen rígida, con lo cual existe peligro de rotura y supone, por tanto, una limitación a la hora de reducir el peso. En cambio, si la botella es flexible, pueden eliminarse estas concavidades. Así, a pesar del reducido peso de la botella, es posible elegir con total libertad la forma del envase, hacer que la superficie no resbale y mantener dentro de unos límites el ruido que hace la botella al aplastarse. Gracias a la memoria de forma, la botella soporta óptimamente los esfuerzos a que se ve sometida durante los procesos de transferencia, embalaje y transporte.

Envases fabricados por embutición profunda

Hasta ahora, el moldeo por soplado era la única técnica que ofrecía los moldes adecuados para fabricar las mini botellas utilizadas para la comercialización de productos lácteos (por ejemplo, yogures líquidos) en el ámbito de los "alimentos funcionales", un mercado en fuerte expansión.

En este sector, generalmente, las botellas se compran a un tercero y luego se llenan y se tapan con máquinas apropiadas. Los fabricantes de máquinas de moldeo por soplado han adaptado sus diseños a las necesidades de este segmento y presentarán numerosos ejemplos de esta nueva generación de máquinas en la próxima interpack 2008 de Düsseldorf. Hoy en día, por ejemplo, los envases de 65 ml se fabrican con moldes de 12 cavidades y puede alcanzarse un nivel de rendimiento de aproximadamente 4.600 unidades por hora.

En el caso de los envases multicapa, por otra parte, se emplean varias extrusoras para formar una capa intermedia con función de barrera. También se han desarrollado sistemas para el cambio rápido del molde de soplado y para pruebas de estanqueidad integradas.

Otra novedad es un procedimiento de termoconformación que permite fabricar los envases mediante embutición profunda en línea. Estos nuevos procedimientos de termoconformación permiten obtener un espesor de pared totalmente uniforme a pesar del reducido tamaño de la superficie de partida y la gran profundidad de embutición.

A simple vista no se aprecian diferencias entre las botellas moldeadas por soplado y las termoconformadas. Si las ponemos en una báscula, sin embargo, las botellas termoconformadas pesan tan sólo la mitad que las moldeadas por soplado y poseen además la estabilidad que exige el mercado. El diseño de la máquina de termoconformado se basa en las experiencias recopiladas con sistemas FFS (Formado, Llenado, Cerrado) y máquinas de moldear vasos. La máquina se puede acoplar directamente a las máquinas de llenado y cerrado existentes en las centrales lecheras, por ejemplo. La instalación trabaja a una velocidad de 25 ciclos por minuto, con 20 botellas por ciclo. Esto equivale a una producción total de alrededor de 30.000 botellas por hora, la misma que una instalación de llenado y cerrado convencional.

En el caso de las botellas para bebidas carbonatadas, éstas salen de la máquina de estirado-soplado a una temperatura aproximada de 75°C y hay que enfriarlas a unos 55°C

La flexibilidad y la memoria de forma del material permite reducir todavía más el peso de las botellas PET.

En el trayecto entre la unidad de moldeo y la estampadora existe la posibilidad de enfajar las botellas. Para la decoración posterior, en lugar de una faja también se puede utilizar una etiqueta en rollo. Esta opción es más barata, aunque requiere que las botellas se dispongan en línea y no puede utilizarse con botellas que tengan un perfil cóncavo en la zona media, ya que el material de la etiqueta apenas admite contracción.

Otra ventaja de las botellas termoconformadas es el reborde exterior, que proporciona una superficie plana para el cierre. El reborde de las botellas fabricadas mediante moldeo por soplado está orientado hacia dentro, es bastante inestable y puede causar problemas durante el sellado.

Hoy en día, por ejemplo, los envases de 65 ml se fabrican con moldes de 12 cavidades y puede alcanzarse un nivel de rendimiento de aproximadamente 4.600 unidades por hora

Flexibilidad en forma de pack

Hoy en día, tanto si se trata de yogur líquido, refrescos o cerveza, las botellas no suelen venderse sueltas, sino en forma de packs. Desde que en Alemania se introdujo el depósito obligatorio para envases desechables, la producción de envases reutilizables para bebidas no alcohólicas y cerveza se ha incrementado notablemente. Los packs de seis unidades no sólo ayudan al cliente a transportar su compra, sino que también permiten combinar distintas bebidas en un paquete.

Una embaladora compacta de carga superior permite trabajar con packs de botellas, paquetes con asa, cajas plegables, cartones envolventes y artículos enfajados, así como definir el número de unidades por paquete con total flexibilidad según las necesidades existentes. Si la instalación se completa con un sistema de escaneado, también pueden confeccionarse packs combinados de distintos sabores.

El cambio entre fajas de seis unidades y cajas plegables con 20 botellas se realiza en menos de cinco minutos, y las dimensiones compactas de la embaladora de packs confieren a la instalación un elevado grado de flexibilidad y eficacia.

Todos los accionamientos y movimientos están controlados por un sistema CNC. Una pantalla táctil permite ver todos los datos y funciones centrales de la instalación y facilita el manejo al operario.

La feria interpack 2008 tendrá lugar del 24 al 30 de abril en la ciudad de Düsseldorf y en ella podrá verse una amplia y variada muestra de soluciones y servicios innovadores para la industria del dulce y para todas aquellas industrias con necesidades de envasado, muy especialmente la de bebidas.