Estructuras ligeras para aplicaciones aeroespaciales

Dra. Begoña Galindo, investigadora líder de Movilidad Sostenible y del Futuro; y Dr. Pedro Gálvez, investigador de Movilidad Sostenible y del Futuro, de Aimplas, Instituto Tecnológico del Plástico

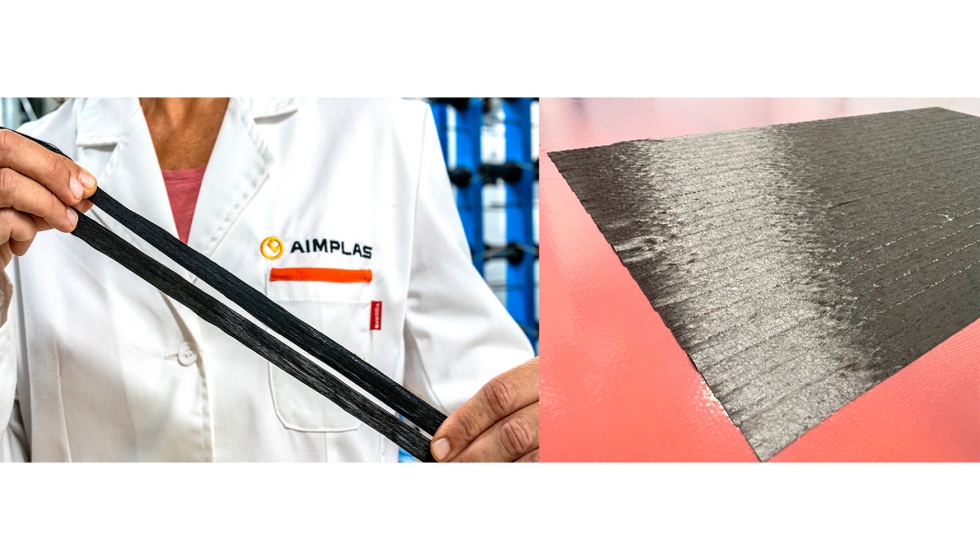

12/12/2023Hay muchas tecnologías de fabricación de materiales compuestos que podrían aplicarse al sector aeroespacial. Todas ellas tienden a aumentar la productividad, reducir los costes y aumentar la sostenibilidad de los materiales. La deposición de fibra seca (Dry Fibre Placement- DFP) es uno de los métodos con mayor ahorro de costes y tiempo para desarrollar estructuras aeroespaciales ligeras. Consiste en colocar la fibra creando un textil con el refuerzo adecuado donde sea necesario y evitar así el uso adicional de material y, por tanto, se evita añadir un mayor peso. Las hileras de fibras secas se depositan mediante un robot asistido por infrarrojos. Esta deposición es posible gracias a la impregnación de las fibras con polvo de material termoplástico denominados aglutinantes o ‘binders’. La impregnación de la fibra por el aglutinante es muy importante, ya que determinará la permeabilidad del tejido y la impregnación de la resina en posteriores procesos de infusión o moldeo por transferencia de resina. En comparación con los preimpregnados tradicionales, la tecnología de fibra seca puede utilizarse para la producción de geometrías más complejas.

Sin embargo, la fibra seca tiene algunos obstáculos que salvar para que su uso en la industria de los materiales compuestos se generalice. Una de estas limitaciones es la estabilidad dimensional de las preformas durante el proceso de impregnación, ya que da lugar a un grosor no homogéneo de la preforma, poros y zonas secas. Además, una presión elevada durante la inyección de resina puede desplazar la preforma y provocar la deformación de la pieza. Estos problemas pueden mejorarse usando aglutinantes destinados a fijar la preforma.

Los aglutinantes actúan como adhesivos entre las distintas fibras y capas. Los aglutinantes más recientes se basan en polvos termoplásticos pulverizados sobre las fibras. Cuando estos polvos se calientan por encima de la temperatura de transición vítrea (Tg), actúan como un adhesivo entre las fibras. La selección del aglutinante debe realizarse teniendo en cuenta la compatibilidad con la matriz y su capacidad para absorber la radiación electromagnética mientras se realiza la fusión mediante tecnologías de infrarrojos o láser. Para mejorar la absorción de la radiación electromagnética podría ser necesario incluir aditivos susceptores mediante un proceso de extrusión. Para mejorar la homogeneidad del calentamiento es necesario comprender el mecanismo de calentamiento. La energía que interviene en el proceso la suministra un campo electromagnético que interactúa con el material.

Los efectos principales responsables del calentamiento del material son dos:

- Polarización dipolar: las partículas cargadas no pueden moverse en el espacio. En ese caso, este desplazamiento limitado provoca la orientación de la partícula en la región opuesta equilibrando la fuerza eléctrica. El resultado es una polarización dipolar en el material. La polarización magnética también puede contribuir al efecto de calentamiento en el caso de materiales con propiedades magnéticas.

- Conducción: se produce cuando las partículas cargadas viajan libremente a través del material. Por ejemplo, los electrones en las sustancias carbonosas. Este movimiento induce una corriente que se desplaza en fase con el campo electromagnético.

La mayoría de los polímeros son transparentes a la radiación electromagnética. El uso de cargas específicas puede aumentar la susceptibilidad de los polímeros comunes al procesado por láser o infrarrojo. Estos aditivos son conductores o tienen propiedades dieléctricas significativamente diferentes de las del polímero matriz. La presencia de estos aditivos influye mucho en la interacción del material compuesto con la radiación. Algunos ejemplos de estos aditivos conductores son el negro de humo, las fibras metálicas, el carburo de silicio, el dióxido de titanio y otros. El efecto de los aditivos conductores sobre el calentamiento electromagnético depende del tamaño, la forma, la concentración, la conductividad eléctrica y las propiedades dieléctricas de las inclusiones y de su distribución en la matriz. Las partículas carbonosas son excelentes susceptores de microondas y muestran altos valores de permitividad (ε') y altos valores de tangente de pérdida (tanδ).

Aimplas está desarrollando una nueva tecnología a escala de planta piloto para fabricar fibra seca con el objetivo de mejorar la impregnación del polvo y mejorar aún más la humectabilidad de la resina. Esta línea piloto permitirá desarrollar y probar la fibra seca impregnada en polvo. Se están desarrollando aglutinantes termoplásticos altamente eficientes mediante la composición por fusión a base de nanopartículas carbonosas.

MAT2MOVE es un proyecto financiado por la Conselleria de Innovación, Industria, Comercio y Turismo de Valencia dentro del programa Institutos Tecnológicos para proyectos de innovación en colaboración con empresas. El objetivo de estas ayudas es promover la colaboración de las empresas con los centros tecnológicos de la Comunidad Valenciana para el desarrollo de proyectos de I+D con el fin de lograr la transformación del ecosistema regional de I+D.