Estudio para la detección prematura del desgaste de herramienta en procesos de brochado

J.A. Ealo, A. del Olmo, G. Martínez de Pissón, del Centro de Fabricación Avanzada Aeronáutica, CFAA

09/05/2023El brochado es un proceso de mecanizado utilizado para producir piezas con formas internas o externas complejas y precisas. Esta técnica consiste en utilizar una herramienta llamada brocha, que cuenta con una serie de dientes que se van hundiendo en la pieza con un movimiento lineal para cortar el material y formar la forma deseada. El brochado de superaleaciones es un proceso de alto valor añadido que se suele utilizarse en las últimas operaciones de la fabricación de componentes aeronáuticos. Los requerimientos dimensionales como rugosidad o calidad superficiales son muy elevados por lo que se necesita que el proceso de corte se mantenga estable [1].

El desarrollo de técnicas de detección temprana del desgaste basadas en la medición de la vibración y la aceleración de las herramientas durante el proceso de mecanizado son de extrema sensibilidad y muchas veces difíciles de implementar debidos al propio ruido de la máquina y a la dificultad en la integración de los sensores. Estas técnicas utilizan algoritmos avanzados para analizar los patrones de vibración y detectar posibles roturas/desgate en las herramientas [2]. Lo más eficaz para un proceso industrial es utilizar las propias variables de máquina para predecir los fallos y más adelante lograr una correlación con sensores externos.

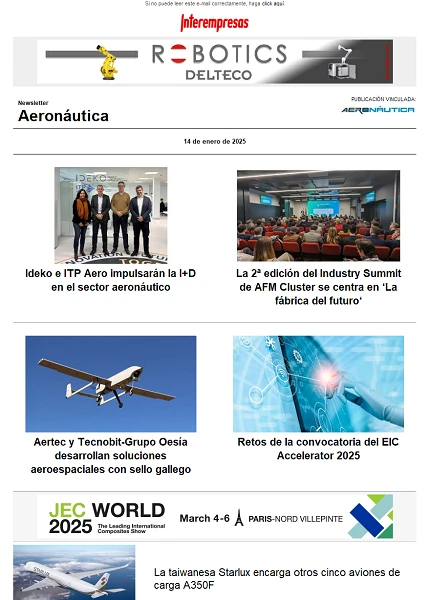

En el CFAA, los ensayos de brochado se realizan en una brochadora electromecánica para superficies externas [3] de la empresa EKIN modelo A218/ RASHEM, según se muestra en la figura 1.

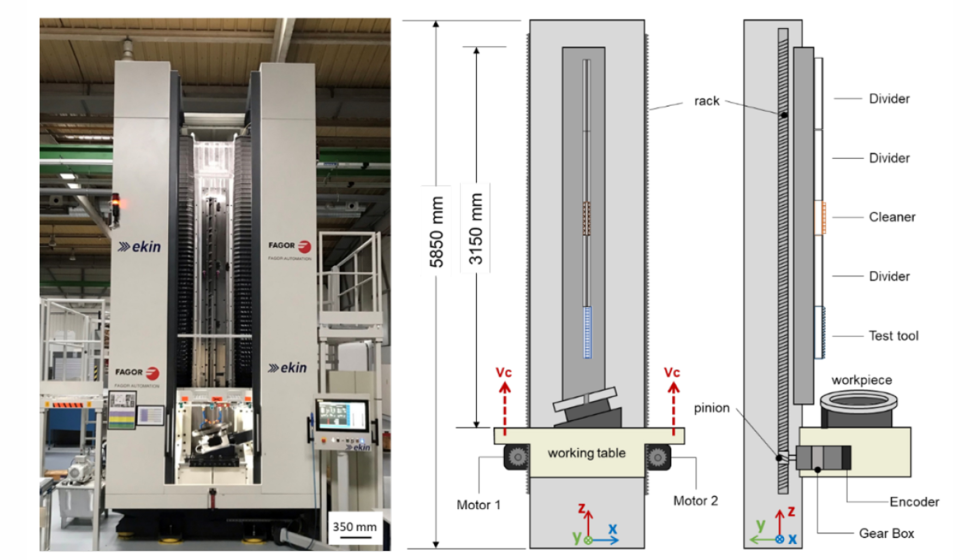

La detección temprana del desgaste de herramientas es fundamental para evitar interrupciones no planificadas en la producción y reducir los costos asociados al reemplazo de las herramientas. Por lo que la monitorización de variables como la par/potencia de los accionamientos permite detectar posibles roturas/desgaste prematuro de las herramientas en tiempo real [4]. La medición del par se lleva a cabo según el sistema de accionamiento de la figura 2, después del conjunto AC/Servomotor.

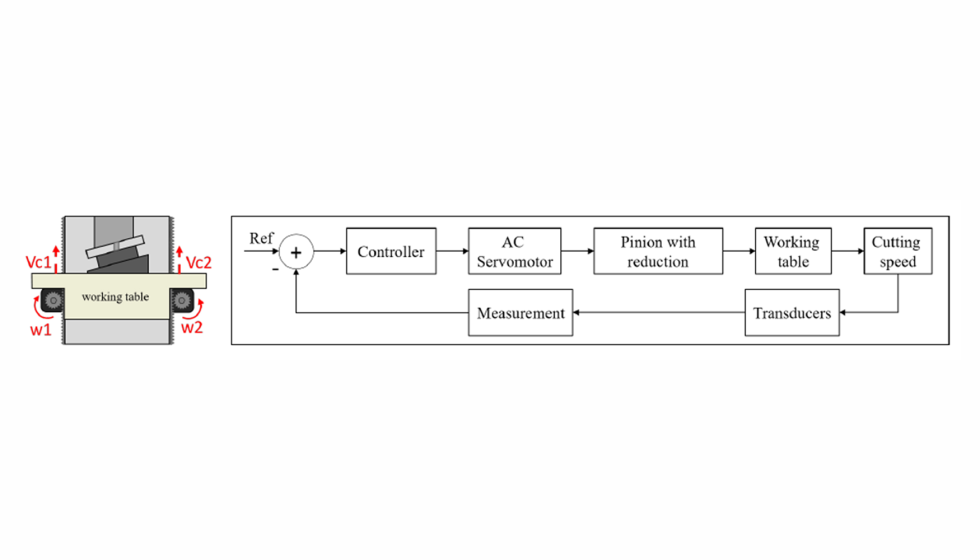

Una vez que se han capturado las señales, es necesario procesarlas y analizarlos adecuadamente para extraer información (ver figura 3). Primero hay que desechar las variables que son invariantes al desgaste o tienen baja resolución. Posteriormente se procede a la segmentación de cada filo de la herramienta en la zona de corte. Estas señales, como línea futura, se podrían procesar utilizando algoritmos avanzados de inteligencia artificial y aprendizaje automático para identificar patrones y tendencias en el comportamiento para una mejor estimación.

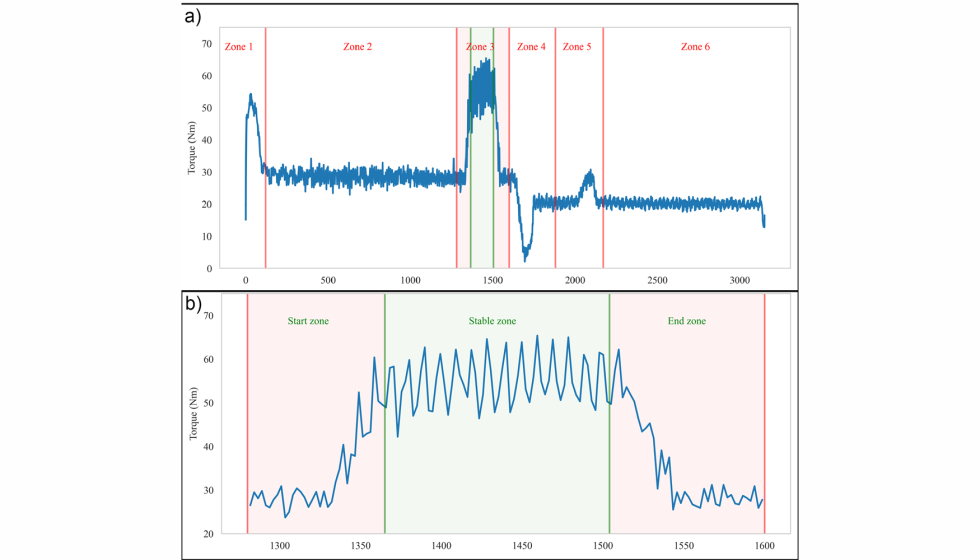

La señal de la figura 4a se divide en 6 zonas. Aunque es la zona 3, la zona de corte, la que nos interesa, el resto, nos da información de cómo ha sido el proceso. Dentro de la zona de corte en la figura 4b, se distingue el inicio, el proceso estable y el final. Durante el inicio los filos de corte entran en contacto con la pieza de trabajo, por lo que el par aumenta gradualmente Una vez que el número máximo de filos de corte entra en contacto con la pieza de trabajo se aprecia la zona estable. Al final el par disminuye a medida que los filos de corte salen de la pieza hasta llegar al valor inicial

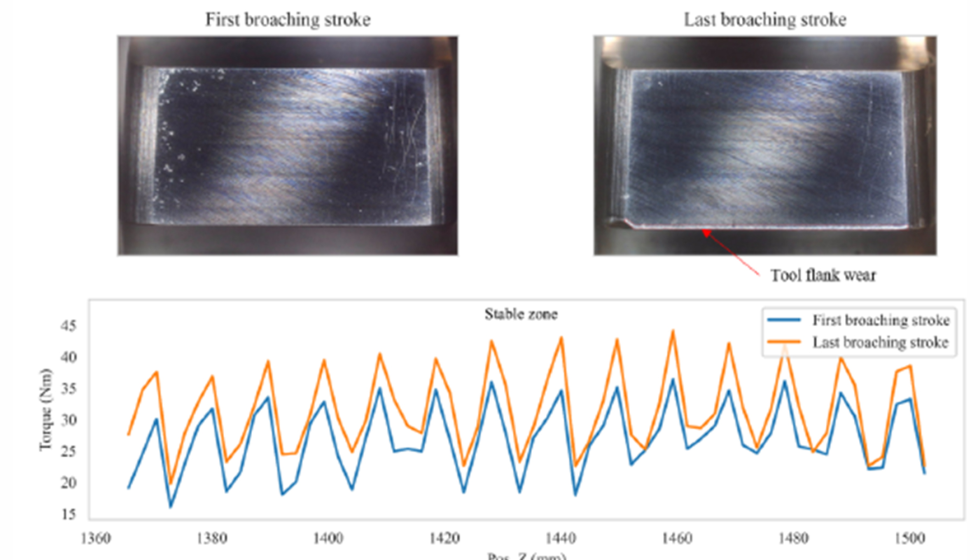

Además de los datos de la máquina, el desgaste de la herramienta de brochado se obtuvo mediante el procesamiento de imágenes tomadas de cada filo de corte de la herramienta durante los ensayos utilizando una cámara de microscopio digital. A través de este enfoque, se calcula el área de desgaste del flanco de la herramienta y posteriormente convertido al desgaste promedio del flanco de la herramienta. En la figura 5, se aprecia la diferencia entre un filo de la herramienta nueva y junto con su efecto sobre la señal de par. Con estos datos de desgaste de la herramienta, se obtiene una correlación entre la evolución del par y el desgaste del flanco de la herramienta.

Este estudio refleja un avance de resultados que correlacionan las variables de los servomotores de una máquina de brochado, a la condición de las herramientas de brochado. Por lo que, se observa la viabilidad de la monitorización de variables de máquina sin sensores en un entorno de producción real.

Del estudio descrito se obtienen las siguientes conclusiones:

- La evolución de la señal de par extraída de los servomotores está estrechamente relacionada con el desgaste del flanco desarrollado en la herramienta de brochado. Por lo tanto, a medida que aumenta el par en los motores, también aumenta el desgaste del flanco de la brocha.

- Los algoritmos de aprendizaje automático de regresión pueden ser usados de manera efectiva para predecir el desgaste de la herramienta a partir de datos proporcionados por la máquina.

- El método propuesto sólo se alimenta con información sobre el controlador del servomotor. Sin embargo, tiene algunas limitaciones ya que no captura toda la información del proceso, incluidas las vibraciones o las fuerzas de corte durante la máquina de brochado.

Como consecuencia de estos resultados, se continuará el estudio con señales más sensibles como las vibraciones y fuerzas de mecanizado, aunque son también menos robustas al depender de elementos sensores externos.

Referencias

[1] P. J. Arrazola, J. Rech, R. M’Saoubi, and D. Axinte, “Broaching: Cutting tools and machine tools for manufacturing high quality features in components, ” CIRP Ann., vol. 69, no. 2, pp. 554–577, 2020

[2] D. Shi, D. A. Axinte, N. N. Gindy, Development of an online machining process monitoring system: a case study of the broaching process, The International Journal of Advanced Manufacturing Technology 34 (1) (2007) 34–46.

[3] A. del Olmo, L. López de Lacalle, G. Martínez de Pissón, C. Pérez-Salinas, J. Ealo, L. Sastoque, M. Fernandes, Tool wear monitoring of high-speed broaching process with carbide tools to reduce production errors, Mechanical Systems and Signal Processing 172 (2022) 109003.

[4] M. E. Korkmaz, M. K. Gupta, Z. Li, G. M. Krolczyk, M. Kuntoglu, R. Binali, N. Yasar, D. Y. Pimenov, Indirect monitoring of machining characteristics via advanced sensor systems: a critical review, The International Journal of Advanced Manufacturing Technology 120 (11) (2022) 7043–7078.

Jon Ander Ealo es investigador en el Centro de Fabricación Avanzada Aeronáutica (CFAA) perteneciente a la Universidad del País Vasco (UPV/EHU).

Doctor Ingeniero Industrial, está especializado en análisis dinámico de estructuras máquina-herramienta en operaciones de mecanizado y experiencia en torneado/brochado de super aleaciones termorresistentes (HRSA).

Ander del Olmo es investigador en el Centro de Fabricación Avanzada Aeronáutica (CFAA) perteneciente a la Universidad del País Vasco (UPV/EHU).

Ingeniero Industrial con especialidad en fabricación y diseño industrial, su actividad de investigación está dedicada la optimización y aumento de productividad de las herraemintas de corte. Experiencia en diseño CAD/CAM y en el brochado de super aleaciones termorresistentes (HRSA).

Gonzalo Martínez de Pissón, investigador en el Centro de Fabricación Avanzada Aeronáutica (CFAA) perteneciente a la Universidad del País Vasco (UPV/EHU).

Ingeniero Industrial con especialidad en fabricación y diseño industrial. Experiencia en el diseño CAD/CAM. Su actividad de investigación está centrada en la optimización de trayectorias de corte y en el diseño de utillajes pieza.