Eurecat ha desarrollado dos procedimientos de ensayo, que ayuden a controlar la calidad de la materia prima y predecir el comportamiento en servicio

Nuevas metodologías avanzadas de ensayo para el óptimo diseño y aplicación de materiales metálicos de alto rendimiento

En este artículo se describen dos procedimientos de ensayo innovadores desarrollados recientemente por Eurecat para determinar de forma eficiente propiedades críticas para la aplicación de materiales metálicos de alto rendimiento como son la tenacidad de fractura y la resistencia a la fatiga. En los siguientes apartados se proporciona una breve descripción de estas metodologías, así como ejemplos de aplicación en proyectos de investigación internacionales y colaboraciones con empresas relevantes del sector industrial.

Los materiales metálicos juegan un papel clave en multitud de sectores industriales como el de la automoción, el transporte o la aeronáutica, entre muchos otros. Estas industrias se enfrentan a un crecimiento constante de la demanda y a unos criterios de calidad cada vez más exigentes, por lo que controlar la calidad de la materia prima y predecir el comportamiento en servicio del producto final de una manera eficaz y confiable es indispensable.

En este contexto, la implementación de metodologías innovadoras en el campo del ensayo y caracterización de materiales se ha convertido en una herramienta fundamental tanto para optimizar el desarrollo de nuevos materiales de altas prestaciones como para garantizar su aplicación segura en el diseño de productos de alto valor añadido.

Nuevo dispositivo de ensayo para determinar la tenacidad de fractura de chapas metálicas

La tenacidad de fractura es una propiedad clave para la implementación segura de materiales metálicos avanzados de alta resistencia. Esta propiedad se ha aplicado en diversas investigaciones y casos de estudio industrial para seleccionar los materiales más apropiados en conformado de chapa, así como para clasificar su rendimiento a fractura e impacto [1-3]. Por lo tanto, se ha convertido en un requerimiento importante a tener en cuenta en sectores industriales relacionados con la fabricación y transformación de productos metálicos de chapa. No obstante, la evaluación de la tenacidad de fractura de chapas metálicas es un tema complejo y no existen metodologías estándar de fácil aplicación. Esto dificulta el uso de esta propiedad en la industria y conlleva que exista un desconocimiento importante sobre las propiedades de fractura de materiales delgados de alta resistencia.

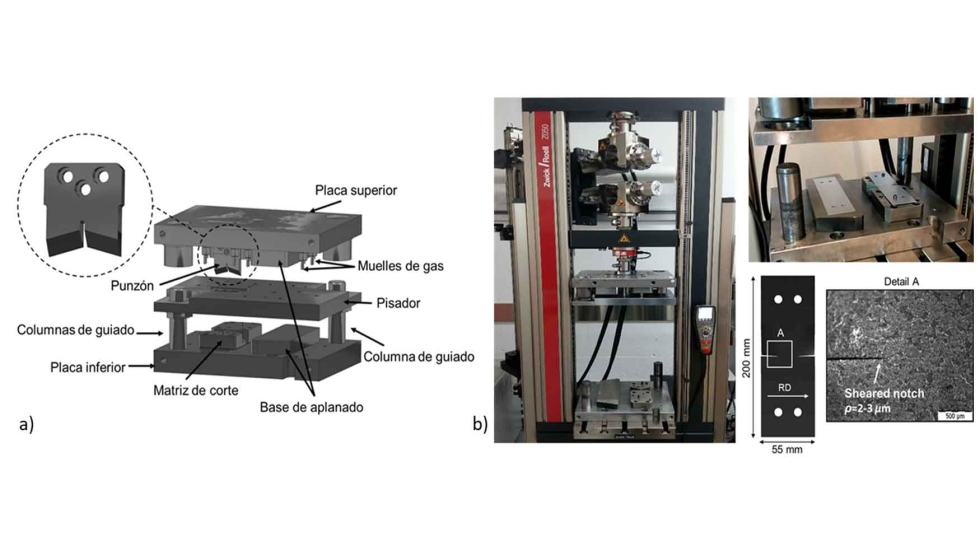

Uno de los principales inconvenientes de este tipo de ensayos radica en la complejidad de la preparación de las muestras para su posterior ensayo. Para solventar las dificultades del proceso de preparación de probetas para la medida de la tenacidad de fractura, Eurecat ha desarrollado una herramienta innovadora para el entallado de probetas de chapa [4]. Esta herramienta consiste en una matriz de corte modular, equipada con un punzón biselado (figura 1a) diseñado para introducir entallas afiladas tipo grieta en probetas planas rectangulares. La geometría obtenida es una probeta rectangular doblemente entallada conocida como Double Edge Notch Tension (DENT) figura 1b).

El nuevo procedimiento de entallado permite obtener un gran número de probetas en pocos minutos. Además, esta herramienta se puede acoplar a una máquina de ensayo universal y no requiere ningún otro equipo especial, lo que supone un gran ahorro de tiempo en la preparación de las probetas y representa una alternativa rápida y económica a los procedimientos convencionales de generación de grietas por fatiga. Este nuevo procedimiento convierte el ensayo de la tenacidad de fractura en un método fácil y rápido, promoviendo su aplicación industrial y facilitando la implementación como ensayo de control rutinario.

La aplicabilidad de esta herramienta se ha demostrado con éxito en diversos proyectos de investigación relacionados con el diseño y aplicación de nuevos materiales metálicos de alta resistencia. Entre estos proyectos destacan FormPlanet, finalizado en 2021, o los proyectos ToughSteel, Crystal y MiPre, financiados en el marco del fondo de investigación para el carbón y el acero de la Unión Europea (RFCS, por sus siglas en inglés). A continuación, se muestra un breve resumen de estos tres últimos proyectos, incluyendo algunos ejemplos de aplicación industrial del nuevo dispositivo de ensayo.

Tenacidad de fractura como herramienta para abordar los problemas de agrietamiento en el conformado y el comportamiento en servicio de aceros avanzados de alta resistencia. Valorización y difusión (ToughSteel)

El proyecto ToughSteel involucra a los principales actores del sector del acero con el objetivo de difundir, promover y transferir el conocimiento adquirido en proyectos anteriores sobre el uso de la tenacidad de fractura como herramienta principal para abordar problemas de agrietamiento en el conformado de aceros avanzados de alta resistencia. Entre las principales actividades del proyecto, destacan la organización de diferentes eventos de difusión y formación, talleres industriales y académicos, la creación de una base de datos de tenacidad de fractura en materiales de chapa metálica, la creación de una guía para la aplicación de la tenacidad de fractura a nivel industrial y otras activades de estandarización.

Otra de las partes clave del proyecto es la organización de una convocatoria abierta, en la cual diferentes empresas de toda Europa pudieron solicitar de forma gratuita servicios de caracterización de tenacidad de fractura para entender y resolver problemas de producción relacionados con las especificaciones del material. De entre todas las aplicaciones, se seleccionaron seis casos de estudio. Las empresas seleccionadas fueron Benteler Automoción Vigo (España), MW Italia srl, MA SRL Grupo CLN y Marcegaglia Rávena (Italia), SSAB (Suecia) y Forvia Faurecia (Francia). Los resultados de los diferentes casos de estudio están demostrando la utilidad de la tenacidad de fractura como un parámetro adicional para el control de calidad de la materia prima, ayudando a una selección óptima de materiales y logrando una detección temprana de posibles problemas de producción.

Control del riesgo de fragilización por hidrógeno en aceros para aplicaciones de automoción (Crystal)

El proyecto Crystal tiene el objetivo de reducir el riesgo de fallo debido al fenómeno de fragilización por hidrógeno en piezas de acero de alta resistencia para la industria de la automoción. El proyecto desarrolla nuevas herramientas experimentales y metodologías que permiten predecir la vida útil de piezas de automóvil fabricadas con aceros de alta resistencia ante el fenómeno de fragilización por hidrógeno. Las metodologías desarrolladas también permitirán determinar cuál es el contenido de hidrógeno que afecta directamente a las propiedades mecánicas del acero, con la finalidad de diseñar nuevos aceros y recubrimientos menos susceptibles a la fragilización por hidrógeno, para poder fabricar componentes de automóvil más seguros.

En el proyecto Crystal el dispositivo para la preparación de muestras de tenacidad se ha utilizado para poner a punto un nuevo procedimiento de ensayo que permita evaluar de forma rápida la fragilización por hidrógeno en aceros de alta resistencia.

Modelización metalúrgica y micromecánica para implementar el potencial de diseño microestructural de la estampación en caliente (MiPre)

El proyecto MiPre tiene como objetivo mejorar la precisión del modelizado metalúrgico y mecánico para predecir las propiedades de material en la estampación en caliente de acero. Combinado con mejoras en sensorización y control de proceso, estos avances contribuirán de forma decisiva a un mayor nivel de diseño microestructural, posibilitando la producción de componentes con propiedades localmente optimizadas.

La innovación desarrollada por el proyecto se basa en la creación de un innovador modelo de material complejo que permita generar una predicción más precisa del comportamiento final del material. Para esto, es necesario diseñar una campaña experimental robusta que permita la evaluación de las propiedades mecánicas del material en función del historial termo-mecánico del proceso. En este sentido, el nuevo método de ensayo para la determinación de la tenacidad de fractura se ha utilizado para analizar el efecto de estos tratamientos termo-mecánicos en la resistencia a la fractura de aceros estampados en caliente y predecir su resistencia al impacto.

En otros proyectos nacionales como ICARFA, liderado por Aludium y con la participación de Eurecat, también se utilizará esta metodología basada en el trabajo esencial de fractura para optimizar el desarrollo de nuevas aleaciones de aluminio con un alto contenido de material reciclado,

Por otra parte, colaboraciones con empresas relevantes del sector de la automoción, OEMs y TIER1, han demostrado la utilidad del nuevo equipo de ensayo en un entorno industrial. Actualmente se están llevando a cabo diversos estudios para identificar las limitaciones del método, así como diferentes parámetros relevantes obtenidos a partir del ensayo que puedan servir para la definición de nuevas especificaciones de material.

Nuevo método rápido para la determinación del comportamiento a fatiga

El deterioro de las propiedades del material debido a cargas cíclicas, fenómeno conocido como fatiga, sigue siendo una de las grandes preocupaciones en componentes de ingeniería (puentes, aviones, coches, etc.). De hecho, cualquier componente mecánico que esté sometido a pequeñas cargas cíclicas puede ser susceptible a la fractura si la fatiga no se considera de forma adecuada en la etapa de diseño.

Describir el comportamiento a fatiga de los materiales es una tarea que requiere una gran inversión en tiempo y dinero. Con el objetivo de evitar estos dos factores que limitan el diseño de nuevos componentes industriales, así como el desarrollo de nuevos materiales, Eurecat ha desarrollado una nueva metodología de ensayo que permite determinar el comportamiento a fatiga de los materiales en pocas horas, disminuyendo drásticamente los costes asociados [5]. Esta tecnología es especialmente relevante en las primeras fases de diseño de componentes mecánicos, ya que se pueden evaluar múltiples materiales y soluciones y seleccionar el mejor candidato para cada aplicación.

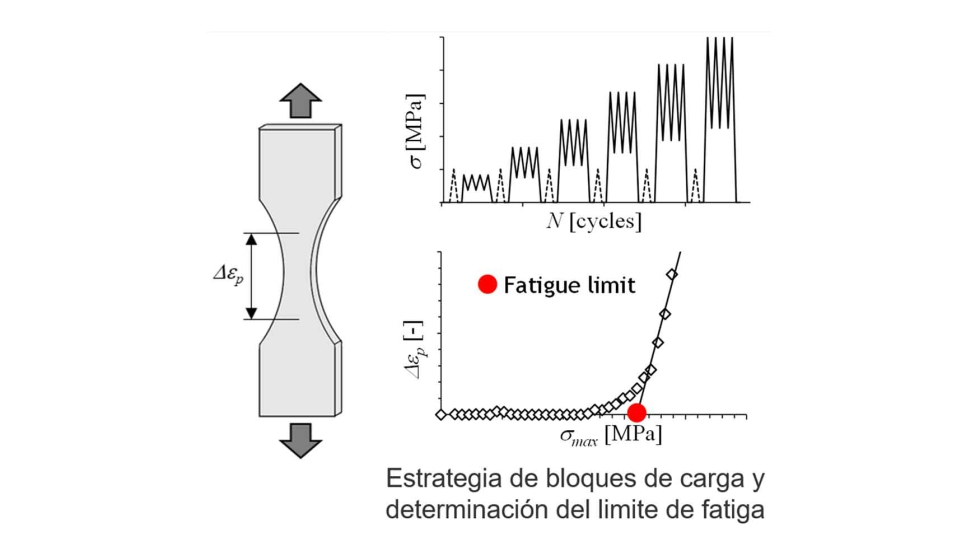

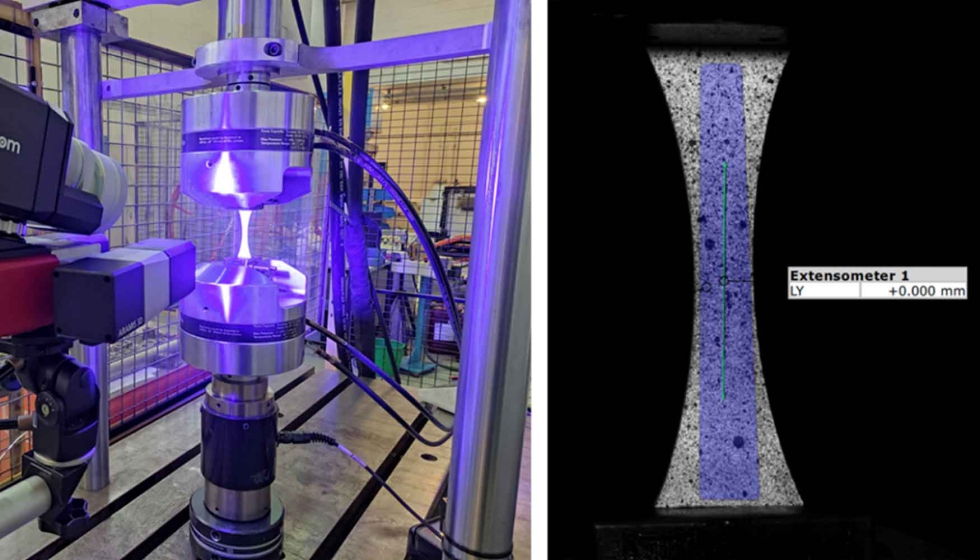

El nuevo método se ha desarrollado considerando los requerimientos de diferentes organizaciones para asegurar la aceptación y aplicación en diferentes laboratorios. El ensayo está basado en monitorear la evolución de la deformación plástica del material mientras se aplican cargas cíclicas que se van incrementando en distintos bloques a lo largo del ensayo hasta la fractura total (figura 2). Esta estrategia hace que el método sea robusto y repetitivo pudiendo utilizar equipos de fatiga convencionales equipados con extensómetros dinámicos. Como se observa en la Figura 3, en este caso se utiliza un sistema de cámaras con correlación digital de imagen (DIC por sus siglas en inglés) que permite medir las deformaciones de la probeta cargada a una fuerza determinada. Además, el tratamiento de datos es sencillo facilitando la determinación de la resistencia a fatiga sin complicaciones.

Este método ha sido desarrollado como una herramienta de soporte al equipo de diseño de componentes con la finalidad de poder plantear muchas condiciones de ensayo y obtener la resistencia a la fatiga para cada una de ellas de forma eficiente. De esta forma, la selección y desarrollo de materiales se puede mejorar conociendo mucho mejor cómo afectan los parámetros de conformado de la pieza, tratamientos térmicos, procesos de granallado, procesos de corte, etc. a la resistencia a la fatiga del componente final [6].

El método se ha aplicado en diferentes proyectos de ámbito europeo donde la investigación y la caracterización de materiales juega un papel fundamental. El proyecto Fatigue4Light descrito a continuación es un claro ejemplo.

Modelización de la fatiga y metodologías de ensayo rápidas para optimizar el diseño de piezas e impulsar la utilización de materiales ligeros en piezas de chasis (Fatigue4Light)

El proyecto Fatigue4Light tiene el objetivo de reducir el peso del chasis del vehículo eléctrico hasta un 30% mediante una mejor selección de nuevos materiales adaptados a los requerimientos del chasis del vehículo, siempre considerando aspectos de ecodiseño y economía circular. De modo que el desarrollo y aplicación de nuevos ensayos como el ensayo de fatiga junto con una nueva metodología de simulación por ordenador permiten reducir el tiempo de desarrollo de nuevos componentes ligeros e incrementar la eficiencia de la etapa de diseño.

En este caso, la utilización de la nueva metodología de ensayo ha permitido determinar el comportamiento a fatiga de diferentes materiales metálicos, desde aceros de alta resistencia hasta aluminios, considerando el efecto de diferentes procesos de fabricación de componentes de chasis del vehículo eléctrico. De la misma manera, esta tecnología tiene cada vez mayor relevancia en nuevas aplicaciones y nuevos métodos de fabricación como la fabricación aditiva de materiales metálicos. Especialmente en este tipo de materiales donde los parámetros de proceso pueden influir significativamente en la vida a fatiga del componente, la disponibilidad de una herramienta para poder evaluar su comportamiento a fatiga de forma económica y rápido es clave.

Referencias

[1] D. Frómeta, M. Tedesco, J. Calvo, A. Lara, S. Molas, D. Casellas. Assessing edge cracking resistance in AHSS automotive parts by the Essential Work of Fracture methodology. J. Phys: Conf. Ser. 2017 896 012102

[2] D. Frómeta, A. Lara, L. Grifé, T. Dieudonné, P. Dietsch, J. Rehrl, C. Suppan, D. Casellas, J. Calvo. Fracture resistance of advanced high strength steel sheets for automotive applications. Metall Mater Trans A 52 (2021) 840-856

[3] D. Frómeta, A. Lara, S. Molas, D. Casellas, J. Rehrl, C. Suppan, P. Larour, J. Calvo. On the correlation between fracture toughness and crash resistance of advanced high strength steels. Eng. Frac. Mech. 205 (2019) 319-332

[4] D Frómeta, A. Lara, S. Parareda, L. Grifé, D. Casellas. New tool to evaluate the fracture resistance of thin high strength metal sheets. IOP Conf. Ser.: Mater. Sci. Eng. 967 (2020) 012088

[5] S. Parareda, D. Casellas, A. Lara, A. Mateo, Fatigue resistance evaluation of high Mn-TWIP steel through damage mechanics: a new method based on stiffness evolution, Int. J. Fatigue. (2021) 106643. https://doi.org/10.1016/J.IJFATIGUE.2021.106643.

[6] S. Parareda, D. Casellas, D. Frómeta, E. Garcia-Llamas, A. Lara, J. Pujante, A. Mateo, Effect of heat treatment conditions on the fatigue resistance of press hardened 22MnB5 steel evaluated through rapid testing technique, IOP Conf. Ser. Mater. Sci. Eng. 1157 (2021) 012014. https://doi.org/10.1088/1757-899X/1157/1/012014