La máquina de medición de coordenadas ayuda a mejorar la eficiencia del sector aeronáutico

ZEISS, a través de su departamento de Investigación y Desarrollo, optimiza sus máquinas de medición de coordenadas para poder obtener una información precisa en el momento de la producción y, en las labores de mantenimiento, a lo largo de todo el ciclo de vida del producto.

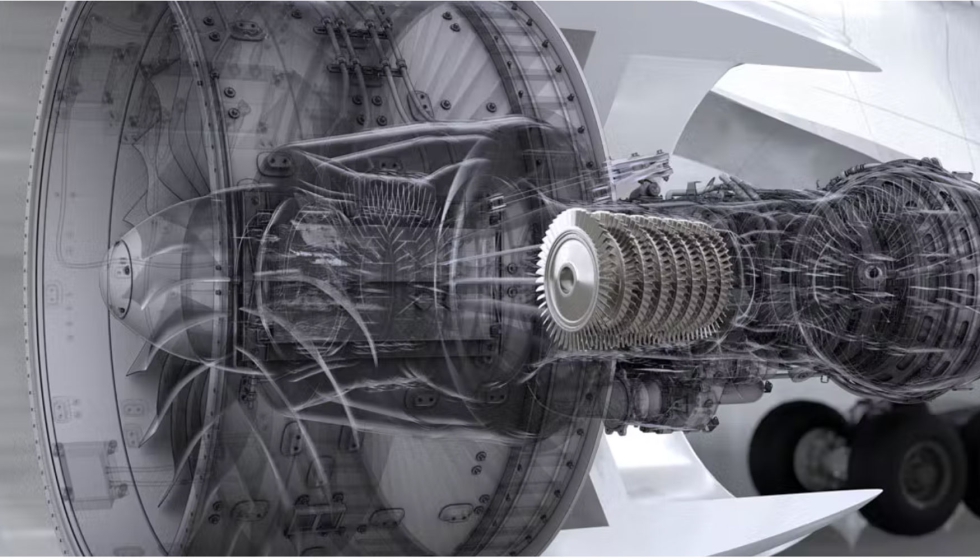

Los motores para el sector aeronáutico aumentan constantemente sus requisitos de rendimiento y eficiencia. La precisión es imprescindible tanto para poder responder a estas exigencias como para asegurar la seguridad de los motores. ZEISS cuenta con una amplia cartera de soluciones de metrología de alta gama como la máquina de medición de coordenadas que se ajusta a los requisitos que demanda el sector.

La máquina de medición de coordenadas es clave en todos los procesos de producción del blisk

Una de las partes más complicadas de medir del motor de un avión es el blisk. Su forma, la multitud de aristas y las técnicas de mecanizado que se emplean en su producción conllevan que se tenga que realizar su medición con, por ejemplo, una máquina de medición de coordenadas de alta gama como el modelo ZEISS Prismo.

El blisk está formado por álabes en un disco rotor que conforman una sola pieza para el motor. Se emplea en compresores de alta presión y, cada vez más, también en compresores de baja presión. La producción de los blisks supone una inversión elevada y es un proceso largo. En este contexto de producción, en el proceso de medición, se aspira a que la máquina de medición de coordenadas y los demás aparatos de metrología reduzcan la velocidad de medición a la más óptima y corta posible. Esta circunstancia se traduce en una presión hacia los fabricantes, que deben producir blisks de alta calidad a una velocidad rápida que mantenga la demanda del sector aeronáutico.

¿Qué opciones de metrología son las más adecuadas para la medición de cada una de las partes y procesos de producción del blisk? En lo que se refiere a los discos, y más en concreto al disco de forja, hay que medir la forma del material con el objetivo de comprobar su conformidad. Aquí son importantes las soluciones de microscopía industrial de ZEISS, que están capacitadas para comprobar la composición metalúrgica de la pieza. La solución Scan Box de ZEISS permite realizar una medición e inspección de campo completo para piezas forjadas.

El mecanizado de los discos tiene por objetivo aliviar los pesos para el disco compresor, lo cual la convierte en una actividad de alta precisión. La máquina de medición de coordenadas tipo puente como la ZEISS Prismo o la ZEISS Contura son las adecuadas en este proceso de medición.

La producción de blisk es costoso, por ello, las máquinas de medición de coordenadas son esenciales para optimizar costes.

Por otro lado, la soldadura lineal por fricción ayuda a añadir cuchillas preforjadas al cuerpo del cubo del disco mediante frotamiento mecánico, una técnica que tiene unos elevados requisitos de calidad. Atos ScanBox va un paso más allá que una máquina de medición de coordenadas, puesto que mide los datos en 3D y transfiere esos datos a procesos de mecanizado adaptativos de terceros.

También el mecanizado de perfiles tiene una gran importancia en el rendimiento del motor. A su vez, cabe remarcar que las geometrías de los perfiles aerodinámicos son cada vez más complejas, con bordes más retorcidos y afilados, sumándole los ritmos de producción elevados que en consecuencia requieren tiempos de medición más rápidos. Para este proceso, una máquina de medición de coordenadas como la ZEISS Prismo y la Contura ofrecen la precisión que se espera, complementadas con Atos ScanBox.

En la validación final de las piezas del blisk es importante tener en cuenta los requisitos normativos y de validación, con criterios estrictos y amplios. Las soluciones de medición complementarias ayudan a cumplir con todos los criterios de validación.

La máquina de medición de coordenadas y los sistemas de inspección optimizan el tiempo de reparación del blisk

La inspección del blisk durante la producción plantea una serie de requisitos a cumplir, pero una vez que entran en condiciones de servicio para mantenimiento, reparación y revisión (MRO), las diferentes especificaciones dificultan el proceso de inspección.

Cualquier daño que se produzca en las palas del blisk o IBR implica la retirada completa del motor para poder sustituir el rotor o soldar nuevas palas. Además, el mantenimiento habitual no puede realizarse en cualquier sitio, sino que debe llevarse a cabo en una instalación especializada. Este arduo proceso de inspección, es también costoso, por lo que los fabricantes de blisks necesitan complementar los resultados obtenidos de la máquina de medición de coordenadas con sistemas y software de inspección que combinen velocidad y tecnología intuitiva. ¿Qué se logra con ello? Tanto alargar el ciclo de vida de los blisks como acortar el tiempo de inactividad derivado de los trabajos de reparación.