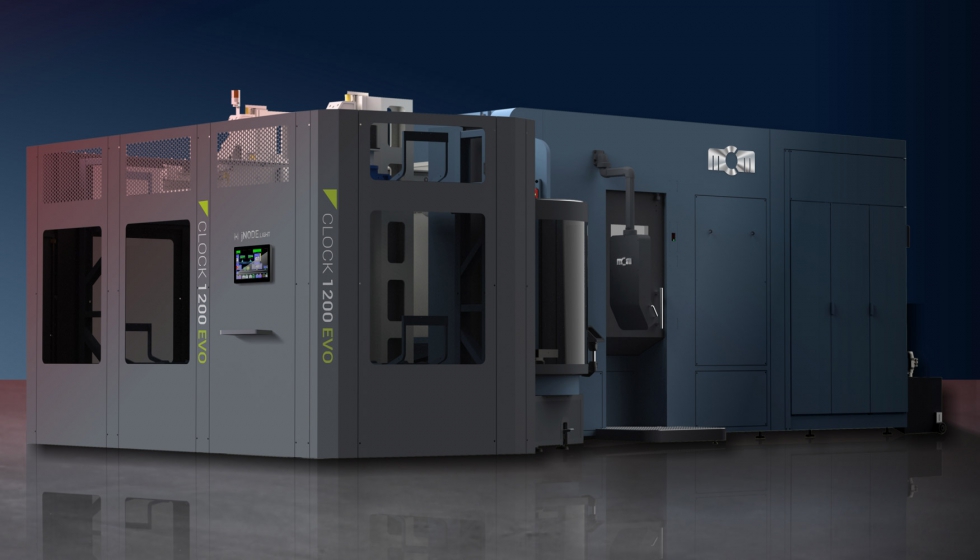

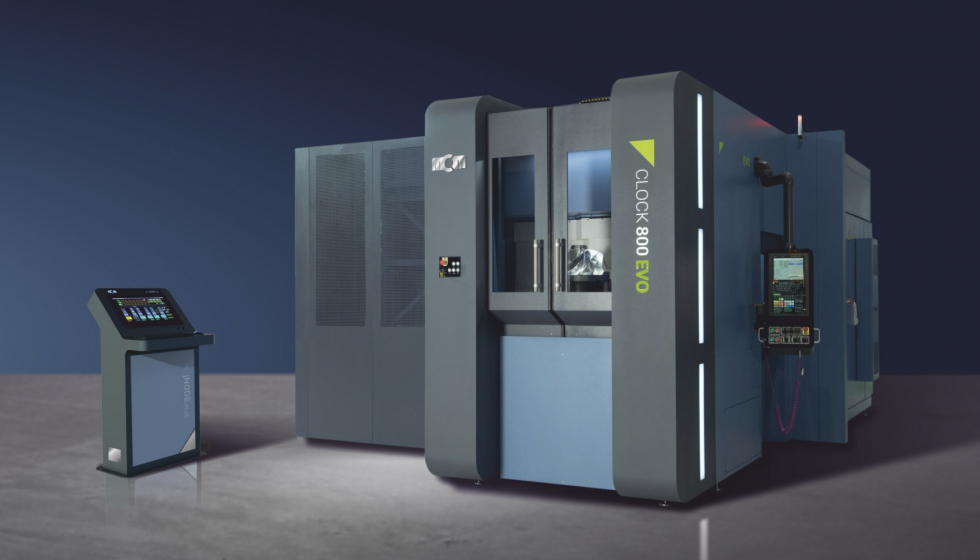

MCM remodela su gama Clock EVO y presenta el nuevo modelo 1200

Gracias a la labor de I+D llevada a cabo en el último año y medio, MCM, firma representada por Belfor, ha finalizado la remodelación de la gama Clock EVO. La familia de centros de mecanizado de pequeño tamaño de MCM consta de tres modelos: Clock EVO 800, Clock EVO 1000 y Clock EVO 1200. La remodelación empezó con el modelo de menor tamaño que se presentó en la feria BiMu del año pasado, prosiguiendo después con el de tamaño intermedio. Ahora este recorrido se concluye con la presentación del nuevo modelo Clock EVO 1200, que tuvo mucho éxito en la pasada edición de la feria EMO Milano 2021.

Las principales operaciones de remodelación a las que se ha sometido la gama Clock EVO se refieren principalmente a:

- Diseño: aún más moderno y cautivador

- Ergonomía: para garantizar una mayor seguridad, facilidad y capacidad de uso por parte del operador

- Dimensiones compactas: gracias a una estructura contenida de la máquina y a un menor espacio ocupado en el suelo

- Lógica ecológica: para garantizar ahorro de energía y ecosostenibilidad

- Modularidad y flexibilidad: gracias a la posibilidad de adoptar sistemas multipalé y FMS

- Empleo de componentes y plataformas digitales: de cara al diagnóstico y al mantenimiento predictivo

La actualización de la línea Clock EVO también se ha efectuado con el objetivo de satisfacer las necesidades de mercados distintos del aeronáutico, como pueden ser los fabricantes de componentes, compresores y reductores. La labor de renovación de la gama también recalca la vocación de I+D que, desde siempre, caracteriza a la compañía italiana, gracias a la virtuosa sinergia entre los conocimientos técnicos de MCM y las colaboraciones con universidades y organismos de investigación.

Ergonomía y tamaño compacto

Se ha rediseñado el layout y la parte estructural de las máquinas. La superficie ocupada por las Clock EVO se ha reducido en aproximadamente un 25% con respecto a los modelos precedentes, por lo que se ha optimizado la ocupación del espacio en el establecimiento.

Las intervenciones en la estructura de la máquina se han centrado en mejorar su ergonomía y seguridad, pero también en la facilidad de uso y accesibilidad para las operaciones de mantenimiento. Se han desplazado a la parte delantera de la máquina todos los contactos del operador junto con la parte mecánica. Todas las máquinas están equipadas con pantallas táctiles industriales que ofrecen la protección necesaria en el típico entorno de trabajo de una máquina herramienta y la facilidad de selección de las funciones simplemente con un toque. La estación de entrada del supervisor jFMX se ha situado cerca de la zona de carga/descarga para brindar una mayor sencillez de mando y una mejor ergonomía al operador, reduciendo al mínimo los desplazamientos.

Ecosostenibilidad y ahorro energético

Se han introducido muchas mejoras para reducir el impacto medioambiental de las máquinas actuando en tres frentes distintos: uso, producción y eliminación. Por ejemplo, se ha reducido considerablemente el consumo de aceite lubricante, en la fase constructiva se redujo en un 10 % la longitud de los tubos refrigerantes y en un 25 % la longitud de los cables eléctricos. La utilización de menos materiales no solo conlleva costes menores, sino también una simplificación de las operaciones de mantenimiento. La reducción de la longitud total del sistema hidráulico permite garantizar menos fallos y menos pérdidas de carga. Un sistema eléctrico simplificado supone menos generación de calor y favorece el aumento de la vida útil de la máquina, con la consiguiente disminución de los consumos y también de los residuos relacionados con los componentes. Ya hace tiempo que las máquinas de MCM utilizan la corriente producida por el frenado regenerativo. Todos los motores de las alimentaciones eléctricas y de las bombas se ajustan a las últimas normas IEC, garantizando una reducción del consumo y una duración de más del doble.

Flexibilidad y modularidad

La máquina se puede proporcionar con 4 o 5 ejes y nace como ‘twin pallet’, pero puede ampliarse adoptando diferentes sistemas multipalé hasta alcanzar un máximo de 17 palets e incluso evolucionar hasta convertirse en un verdadero sistema FMS (Flexible Manufacturing Systems) más complejo, incorporando más máquinas, almacenes de herramientas compartidos, stock de palés de 1, 2 y 3 niveles e integración de otros procesos en la línea.

Este modularidad que caracteriza a las Clock EVO les permite garantizar esa flexibilidad que piden las empresas para poder saturar las máquinas y aprovechar al máximo su productividad combinando varios lotes de volumen reducido. En efecto, para responder a dicha exigencia, es necesario disponer a bordo de la máquina no solo de toda la variedad de equipos necesarios, sino también de todas las herramientas necesarias para mecanizar las distintas piezas. MCM es de las pocas empresas que fabrican máquinas derechas e izquierdas por lo que pueden acoplarse y ser abastecidas por un único almacén de herramientas “Mirror”. En las líneas FMS, donde se instalan múltiples máquinas de este tipo, el sistema “Supertool” de MCM permite desplazar todas las herramientas de una máquina a otra, o desde una “Tool room” centralizada a las diferentes máquinas o células “Mirror” que configuran el sistema. De este modo, la flexibilidad aumenta exponencialmente y se garantiza la continuidad de la producción, incluso cuando se produce una parada de máquina en una línea, gracias al sistema que automáticamente traslada todos los recursos a otra máquina disponible.

Digitalización y control del proceso

Para la remodelación de la gamma Clock EVO, MCM se ha centrado mucho en la digitalización, empleando su famoso supervisor jFMX – desarrollado íntegramente por su división informática – potenciado con las funciones de diagnóstico y mantenimiento predictivo de la nueva plataforma jFRX, desarrollada en estrecha colaboración con la Universidad Politécnica de Milán. jFRX se encarga no solo de la recogida de datos procedentes de sensores integrados en las máquinas MCM, sino también de su procesamiento. Mediante análisis estadísticos, el software puede prever posibles anomalías, desviaciones y desgastes mecánicos de los componentes antes de que estos afecten al mecanizado.

En cuanto a la digitalización, el departamento I+D de MCM se está enfocando en varios nuevos proyectos. Uno de ellos, por ejemplo, se refiere a los aspectos relacionados con la ciberseguridad y la protección de datos. Otro proyecto se refiere a la gestión del consumo, con el objetivo de proponer sistemas que varíen la velocidad de producción, y por tanto la absorción de los recursos disponibles en la máquina, en función de las necesidades de utilización.

Mejoras en las prestaciones

Las mejoras introducidas en la renovación de la gama Clock EVO se refieren también a las prestaciones: se ha obtenido un aumento del 35% en la aceleración de los ejes, una reducción de más del 30% en los tiempos de cambio de herramienta y de aproximadamente el 25% en los tiempos de cambio de palet, así como una mayor capacidad de carga de las piezas que deben mecanizarse.