Diseño ligero llevado al extremo con la impresión en 3D

Franke GmbH desarrolla y fabrica rodamientos de alambre, una alternativa más ligera a los habituales ‘rodamientos macizos’. En colaboración con CADFEM, expertos en simulación, y Rosswag, proveedor de soluciones para impresión 3D en metal, los especialistas en rodamientos de Franke llevaron la tecnología a sus límites.

La construcción ligera ha sido uno de los impulsores del desarrollo de los rodamientos de alambres. Desde hace algunos años, Franke también confía en las estructuras de aluminio impresas en 3D, ya que este modelo de fabricación permite ahorrar material sin que la consistencia se vea afectada. “Nuestro principal reto es ofrecer soluciones innovadoras y específicas para el cliente”, explica Arne Jankowski, mánager técnico de ventas en Franke GmbH.

Estos rodamientos se utilizan, por ejemplo, en el movimiento de las antenas de satélite para telefonía e Internet en aviones. Estos platos de antena suelen estar alojados en la unidad de la cola del avión. Deben permanecer constantemente alineados con el satélite durante el vuelo para permitir la transmisión de datos.

Al mismo tiempo, por supuesto, los rodamientos deben ser lo más ligeros posible para minimizar el consumo de queroseno del avión y, en concreto, aumentar la carga útil. Por ejemplo, un kilogramo de peso reducido en un avión de uso comercial supone un ahorro de unos 2.000 $ al año en costes de combustible y, de paso, una cantidad proporcional de CO2.

Con el fin de explorar qué ahorros adicionales son posibles con la última tecnología Franke trabajó de la mano con dos socios para un proyecto industrial. El primero de ellos, Rosswag Engineering, especialista en impresión metálica 3D, ha sido durante mucho tiempo el proveedor de Franke para los rodamientos ligeros fabricados en impresión 3D. El segundo, CADFEM es especialista en simulación numérica que, entre otras cosas, vende herramientas de simulación de alta gama de ANSYS, y también ofrece sus propios servicios de ingeniería.

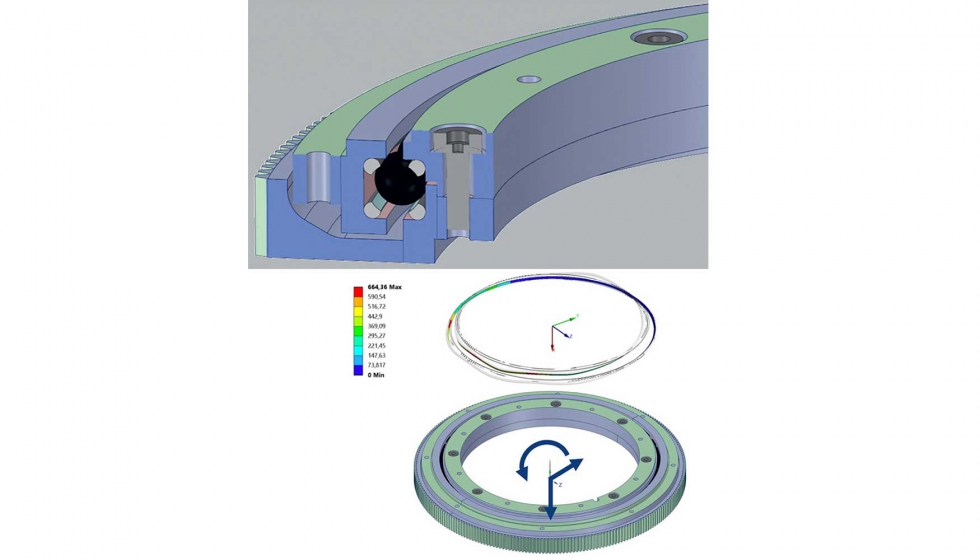

El punto de partida fue una geometría suministrada por Franke del rodamiento utilizado hasta ahora, que se construye con un cuerpo base fabricado convencionalmente en aluminio. Hollaus llevó la geometría suministrada por Franke a Ansys Workbench para prepararla para la simulación. La definición de los rodamientos de bolas en las simulaciones FEM es realmente difícil, pero Hollaus pudo apoyarse en la extensión desarrollada por el propio CADFEM.

Franke proporcionó también las cargas en el rodamiento. Se calcularon dos casos: en primer lugar, las cargas reales de las operaciones de vuelo y, en segundo lugar, las cargas significativamente más elevadas que están incluidas en la normativa de homologación. Además, había que tener en cuenta los momentos de flexión en el rodamiento. Después de definir todas las cargas y las zonas de geometría invariable del rodamiento, se inició la optimización de la topología. Un resultado interesante de los cálculos con Ansys fue que en una zona más grande del cuerpo básico sólo se produjeron tensiones insignificantes y el material en estos puntos fue eliminado por la optimización de la topología.

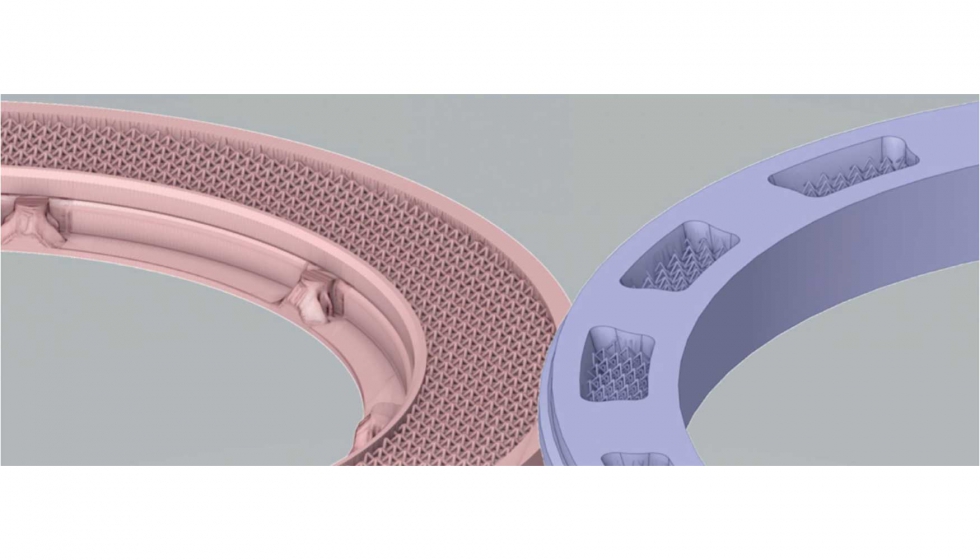

Florian Hollaus, ingeniero de Cálculo en CADFEM Austria, importó la geometría optimizada al sistema CAD SpaceClaim integrado en Ansys. Allí, la zona correspondiente se rellenó con una estructura de celosía, porque así se consigue una mayor rigidez con un peso muy reducido.

Gracias a la optimización de la topología, fue posible reducir el peso del rodamiento impreso en 3D un 16% más en comparación con el homólogo fabricado de forma convencional, que ya estaba muy optimizado: un resultado muy bueno.

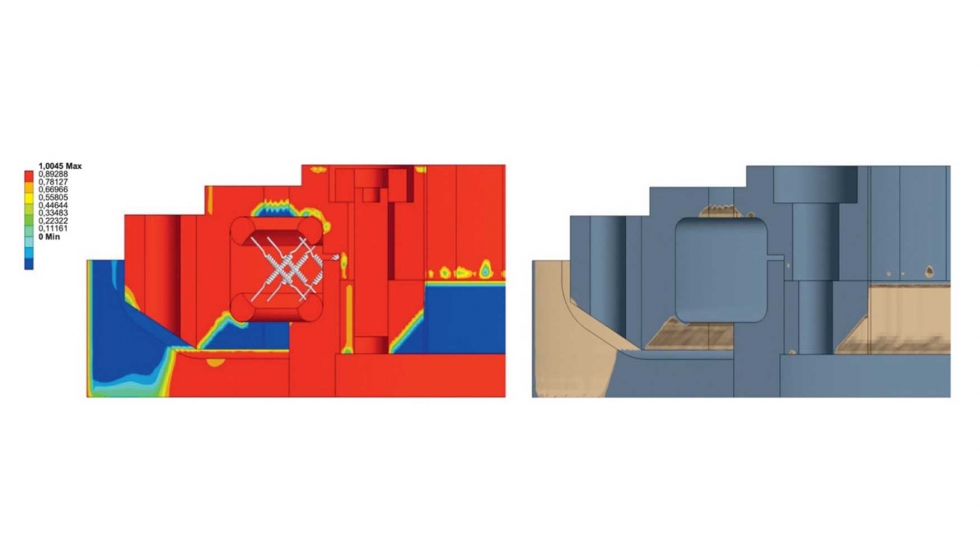

Un segundo ámbito importante de aplicación de la simulación es el propio proceso de impresión. En la impresión 3D de metales mediante el proceso de capas de polvo, se utilizan rayos láser focalizados para introducir la energía necesaria para fundir completamente las partículas de polvo metálico en los lugares deseados. Para permitir la conducción del calor durante el proceso de fabricación en impresión 3D y absorber las fuerzas y tensiones resultantes, se necesitan “estructuras de soporte”. Por un lado, las estructuras de soporte son importantes para el éxito del proceso de impresión, pero, por otro lado, también son factores de coste debido al material y al tiempo necesarios.

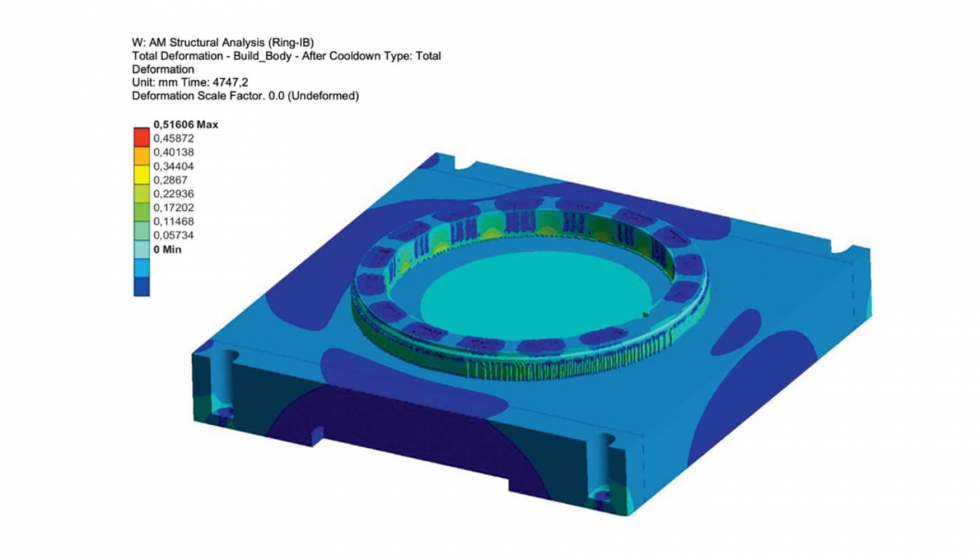

Hollaus aclara que “en la simulación con Ansys Additive Suite, trabajamos con parámetros de material que se obtuvieron tras largas series de pruebas. Por cierto, algunos de los datos de los materiales incluidos en el volumen de suministro de la Additive Suite fueron desarrollados por Rosswag Engineering. Con estos datos, conseguimos una representación muy precisa de lo que realmente ocurre. Esto se refiere, por ejemplo, a la formación del baño de fusión cuando el rayo láser incide en el polvo, o a la distribución del calor mediante la estrategia de escaneo correspondiente para las capas individuales. Para minimizar la distorsión, no trabajamos en línea, como con una impresora de filamento de plástico, sino que el rayo láser salta de un lado a otro sobre toda el área de impresión”.

“Sin embargo, un rayo láser aplica el calor al material de forma extremadamente selectiva; al fin y al cabo, de eso se trata, de poder imprimir detalles finos”, continúa Hollaus. “Por eso, las piezas impresas tienen que fijarse en su sitio mediante estructuras de soporte para que se deformen o incluso se doblen hacia arriba, donde luego chocan con el labio de la barnizadora cuando se aplica la siguiente capa. Por otro lado, estas estructuras tienen que ser retiradas manualmente y consumen material, por lo que hay que encontrar un equilibrio entre poca y demasiada estructura de soporte. Para ello, se pueden variar parámetros de presión como la velocidad y el tiempo de exposición del láser, pero también la orientación del componente en el espacio. Es precisamente este ajuste óptimo el que determinamos con la Additive Suite y así evitamos cualquier error de impresión”.

Hollaus añade: “En la Additive Suite, pudimos calcular el proceso de construcción capa por capa y así encontrar los ajustes de fabricación óptimos que permitieran producir las estructuras de los rodamientos de forma fiable, precisa y con la menor cantidad de reajustes posible, lo que se confirmó durante la impresión en Rosswag”. ¿El resultado? Un rodamiento mucho más ligero, pero igual de robusto.