Superficies y diseños avanzados: proyecto europeo en el CFAA sobre los límites de la fabricación

El uso de geometrías complejas está presente en numerosos componentes de la industria aeronáutica, automoción, energías y naval. Las superficies de forma libre son diseñadas para cumplir ciertos requisitos de fluidodinámica, optimización de tamaño y peso. Esto presenta numerosos desafíos a la hora de la fabricación de dichos componentes, alineado con los materiales de baja maquinabilidad por los que suelen estar compuestos. Esto implica la necesidad de avances tanto para los niveles bajos de TRL 3-4, como para los niveles más altos previos a la industria TRL7-8. Estos desafíos han desatado el interés por una nueva línea de investigación a desarrollar por el CFAA.

Las superficies complejas son ese gran enigma que se presenta en el mundo de la fabricación cuando se pretende optimizar los procesos de mecanizado en lo relativo a reducción de tiempos y vida útil de herramienta.

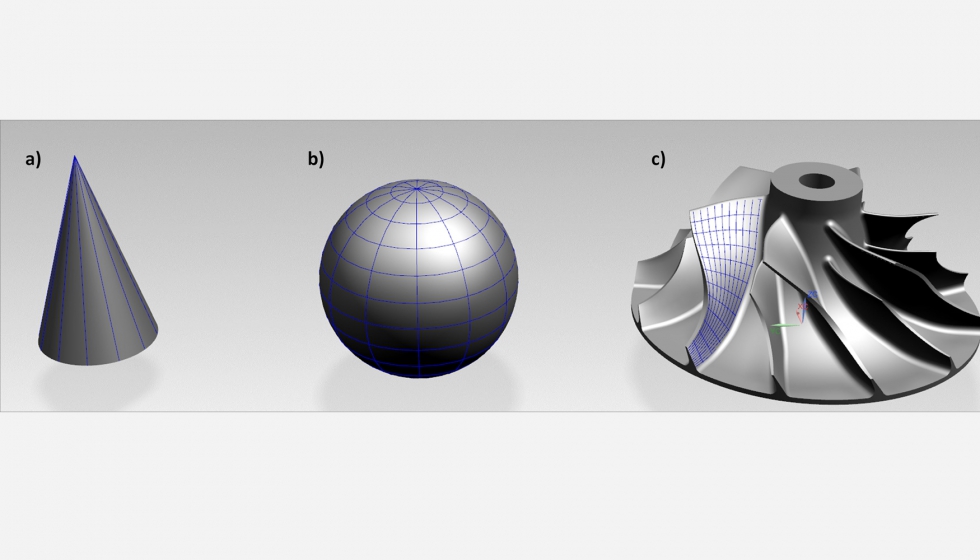

Las superficies que se pueden encontrar en cualquier componente industrial pueden estar divididas en tres grandes grupos: regladas desarrollables, regladas no desarrollables y superficies libres (Figura 1). Siendo las superficies libres cada vez más comunes en el ámbito industrial, principalmente el sector aeronáutico. Numerosos componentes presentes en el motor de avión, como es el caso de los rotores de álabes integrados (IBRs) y diferentes componentes rotativos.

El mecanizado de este tipo de superficies se aborda por dos líneas diferentes, una relacionada con la optimización de las estrategias de mecanizado utilizadas y la otra relativa a nuevos procesos como complemento o alternativa a los procesos convencionales actuales. La utilización de algoritmos matemáticos para la optimización de estrategias de mecanizado de superficies complejas está adquiriendo especial importancia para reducir tiempos y costes de fabricación; en esta línea el CFAA trabaja en el desarrollo y validación de algoritmos que permitan utilizar la técnica de mecanizado de flanco (aprovechando toda la longitud de corte efectiva de la herramienta) en el mecanizado superficies no desarrollables que convencionalmente se mecanizan mediante la técnica point milling o copiado con bola.

![Figura 2: Elementos de turbinas tipo impeller (izquierda) y blisk (derecha) con geometrías de forma libre [2] Figura 2: Elementos de turbinas tipo impeller (izquierda) y blisk (derecha) con geometrías de forma libre [2]](https://img.interempresas.net/fotos/2602886.jpeg)

Fetopen – ADAM^2

El CFAA ha apostado por esta temática y la fabricación híbrida formando parte del proyecto ADAM^2 ‘Analysis, Design, And Manufacturing using Microstructures’ del prestigioso programa H2020-Fetopen-2018-2019-2020-01 financiado por la Unión Europea. En el proyecto de 4 años de duración, que ha dado comienzo en enero de 2020, trabajan junto con otros 9 socios de diferentes países: BCAM - Basque Center For Applied Mathematics (España), Technion - Israel Institute Of Technology (Israel), Ecole Polytechnique Federale De Lausanne (Suiza), Institut National De Recherche Eninformatique Et Automatique (Francia), Rheinisch-Westfaelische Technische Hochschule Aachen (Alemania), Trimek SA (España), Stratasys LTD (Israel), Hutchinson SA (Francia) y Seoul National University (República de Corea).

ADAM^2 tiene como objetivo cuestionar cinco décadas de paradigmas tradicionales en el diseño asistido por ordenador (CAD-Computer Aided Manufacturing). Mientras que el campo del CAD ha tenido mucho éxito en el último medio siglo utilizando representaciones de límites, la introducción de las microestructuras en el apartado de diseño, análisis y fabricación va a revolucionar por completo el CAD geométrico desde cero y hacia representaciones volumétricas esenciales, dando un salto sin precedentes en la calidad de las piezas fabricadas. Las nuevas tecnologías de fabricación, como son las impresoras 3D de materiales múltiples, dan lugar a nuevos tipos de objetos que pueden fabricarse con un ahorro considerable de material, heterogéneo, y, por lo tanto, poroso, más ligero y más barato; presentando a su vez la misma funcionalidad (por ejemplo, rigidez) que el objeto original cuando se fabrica a partir de un solo material sólido. ADAM^2 propone una investigación interdisciplinaria que combina el modelado de formas guiado por el usuario utilizando microestructuras, seguidas de validación y optimización estructural mediante simulación de procesos físicos, y finalizadas con la realización física de prototipos a través de la fabricación aditiva e híbrida y su posterior validación.

Principalmente el trabajo de los investigadores de CFAA se centra en el modelado de piezas, fabricación de éstas mediante procesos híbridos y biomecánicos y la validación de las mismas mediante la medición de las diferentes características de las piezas fabricadas.

![Figura 4: Izquierda’Pato’ hueco y hermético formado mediante mosaico con microelementos [1]. Derecha... Figura 4: Izquierda’Pato’ hueco y hermético formado mediante mosaico con microelementos [1]. Derecha...](https://img.interempresas.net/fotos/2602890.jpeg)

Estudios sobre la fabricación de paredes delgadas

La optimización estructural de las piezas, la necesidad de competitividad en los precios y la disminución de peso, entre otros, hacen que los diseños de elementos mecánicos incorporen cada vez más el concepto de pared delgada. En aplicaciones tales como la tubería, la norma ASME B31.3 [3], considera como pared delgada aquellas piezas o secciones con una relación D(diámetro)/t(espesor)>30. Este concepto es una guía importante para aplicaciones estacionarias como las tuberías, pero para aplicaciones donde la forma final debe ser obtenida a través de procesos de mecanizado el concepto de pared delgada difiere de manera significativa, ya que es importante tener en cuenta los aspectos dinámicos de la interacción entre la pieza y la herramienta de corte. Es entonces de vital importancia considerar conceptos tales como rigidez dinámica, espesor crítico de pared, profundidad de corte máxima entre otros [4].

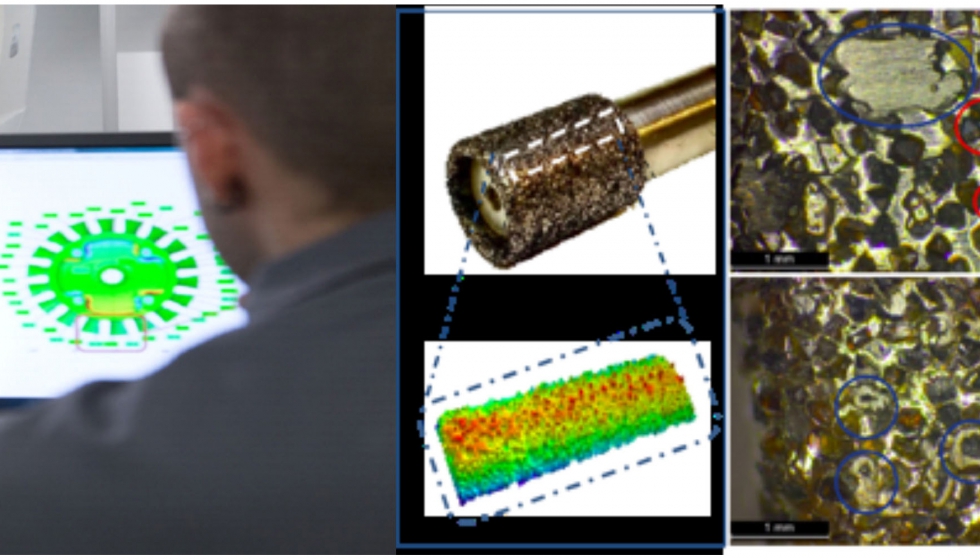

El CFAA desarrolla investigaciones relacionadas con el diseño de técnicas robustas para el mecanizado de partes de pared delgada en piezas con formas complejas típicas en el sector aeronáutico dentro de las cuales se destacan las piezas obtenidas por SLM. Cabe destacar que el proceso SLM es específicamente importante en la obtención de piezas de pared delgada con formas complejas ya que es en este segmento donde la impresión Por SLM tiene una gran relación utilidad/inversión.

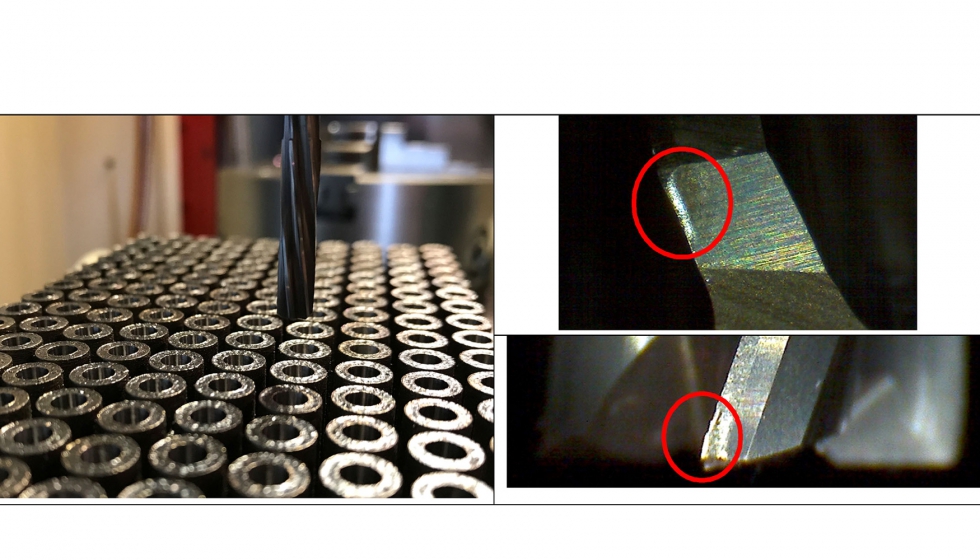

El mecanizado de paredes delgadas tiene retos importantes en lo relacionado con el control de vibraciones, y por ende, la calidad superficial. Las piezas de pared delgada obtenidas por SLM poseen dificultades adicionales debido a la presencia recurrente de esfuerzos residuales y distorsiones geométricas, esto a su vez, conlleva a la necesidad de procedimientos metrológicos específicos que disminuyan el error dimensional en el mecanizado. La figura muestra una placa de ductos de rigidez baja de Inconel 718 hechos por SLM para operaciones de fresado y escariado, en esta se aprecia gran desgaste en las operaciones de fresado en comparación con las del escariado, esto debido a la presencia de distorsiones longitudinales posteriores al tratamiento térmico.

Referencias

[1] Elber, G., 2017. Precise construction of micro-structures and porous geometry via functional composition. In International Conference on Mathematical Methods for Curves and Surfaces (pp. 108-125). Springer, Ch

[2] Calleja, A., Urbikain, G., González, H., Cerrillo, I., Polvorosa, R. and Lamikiz, A., 2018. Inconel® 718 superalloy machinability evaluation after laser cladding additive manufacturing process. The International Journal of Advanced Manufacturing Technology, pp.1-13.

[3] The American Society of Mechanical Engineers, Process Piping, ASME Code for Pressure Piping, ASME B31.3-2018. New York, 2018. American Society of Mechanical Engineers, 2018.

[4] F. J. Campa, L. N. de Lacalle, G. Urbicain, A. Lamikiz, S. Seguy, and L. Arnaud, “Critical Thickness and Dynamic Stiffness for Chatter Avoidance in Thin Floors Milling, ” in High Speed Machining, 2011, vol. 188, pp. 116–121, doi: 10.4028/www.scientific.net/AMR.188.116.

Haizea González

Investigadora y docente en la Universidad del País Vasco (UPV-EHU) y en el Centro de Fabricación Avanzada Aeronáutica (CFAA). Doctora Ingeniera Industrial. Está especializado en investigación sobre estrategias de mecanizado de piezas complejas, fabricación híbrida (aditiva y sustractiva), procesos de mecanizado super abrasivo (SAM), fabricación de aleaciones termorresistentes. Actualmente tiene 14 artículos publicados en revistas indexadas de reconocido prestigio y más de 20 contribuciones a congresos nacionales e internacionales con actas editadas con ISBN.

Amaia Calleja

Profesora adjunta en el Departamento de Ingeniería Mecánica e investigador colaborador en el Centro de Fabricación Avanzada Aeronáutica (CFAA) en la Universidad del País Vasco (UPV/EHU). Doctora ingeniera industrial centrada en la investigación de las estrategias de mecanizado de piezas complejas. Actualmente tiene publicados con 24 artículos en revistas internacionales indexadas, 9 artículos en revistas internacionales con revisión por pares, 30 artículos en revistas nacionales, 3 capítulos de libro, y posee más de 40 contribuciones a congresos nacionales e internacionales con actas editadas con ISBN.

Jose David Pérez

Investigador en la Universidad del País Vasco (UPV-EHU). Especialista en electrónica industrial y Magister en ingeniería mecánica de la universidad del Norte (Colombia). Candidato a Doctor en ingeniería mecánica de la universidad del país vasco. Trabaja en fabricación híbrida (Aditiva- tratamiento térmico –Sustractiva) diseño de procesos de fabricación robustos, diseño para la fabricación DFM, simulación en elementos finitos, diseño y análisis de experimentos.