Los procesos de impresión 3D por FDM-Fortus permiten crear piezas con acabados de excelente calidad y con certificado de homologación

Pantur incorpora los materiales más innovadores para cumplir con las exigencias de la industria

Redacción Interempresas20/07/2020 La tecnología asociada a la fabricación aditiva se ha posicionado en la industria, como una solución eficaz y eficiente, para la generación de piezas finales, con los mismos acabados, prestaciones y homologación que los sistemas tradicionales. Este es el caso de los materiales de Ultem 1010 y Ultem 9085 que Pantur recomienda para la impresión por Deposición de Material Fundido (FDM-Fortus). Estos compuestos permiten la creación de modelos termoplásticos de alta resistencia y durabilidad, para dar respuesta a sectores como el aeronáutico o el ferroviario.

Una de las tecnologías que más se ha desarrollado en los últimos años, dentro de la fabricación aditiva, es el FDM-Fortus. Un sistema que permite generar modelos termoplásticos para la generación de prototipos o piezas finales en series dimensionalmente estables con mayor precisión y repetibilidad que cualquier otra tecnología de impresión 3D. Representa un importante avance en la industria, ya que garantiza unas altas prestaciones en términos de calidad, fiabilidad, resistencia y eficiencia.

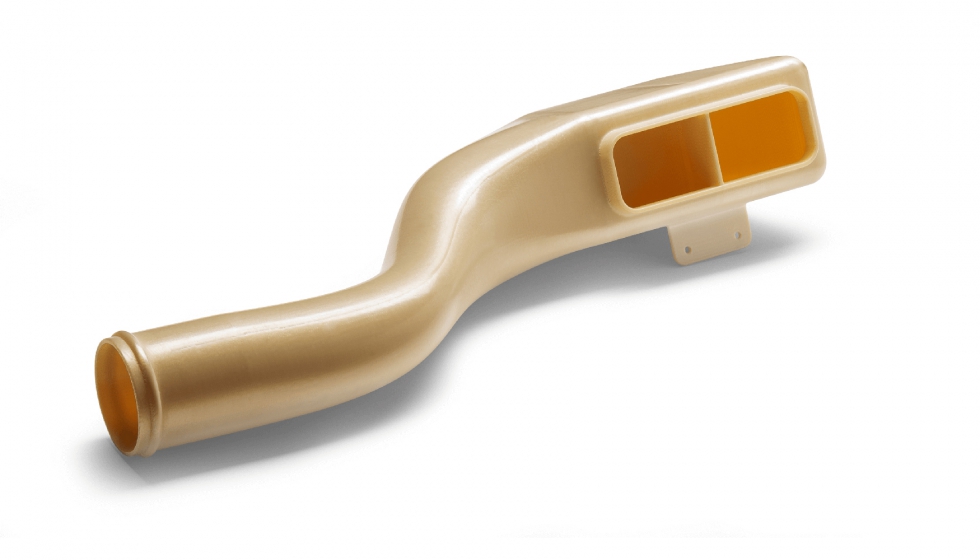

Las resinas Ultem 9085 y 1010 cuentan con importantes propiedades en términos de tolerancia y resistencia, para sustituir la producción tradicional de materiales en la industria aeronáutica y ferrovial. Foto:Stratasys.

Los acabados de las piezas presentan propiedades similares a las inyectadas o mecanizadas. Y a partir de un fichero en 3D, se imprime la pieza por capas, a partir de unas boquillas que funden, extrusionan y depositan el termoplástico; mientras que los soportes que genera esta tecnología se pueden quitar manualmente o, en algunos casos, se pueden eliminar a partir de un baño específico para su disolución. Una tecnología rápida, limpia y sostenible, ya que no produce gases nocivos, químicos o residuos.

Pantur, empresa especializada en impresión 3D, se encuentra en constante fase de desarrollo, para ofrecer soluciones de vanguardia para la industria, entre las cuales el FDM-Fortus, ya que se consigue una mayor libertad de diseño, para crear modelos con características más complejas y/o con detalles personalizados. Además, los materiales empleados se han desarrollado para mejorar sus prestaciones en términos de resistencia y fiabilidad.

Producción industrial

Estas piezas presentan unos acabados plásticos de primera, pero, además, son capaces de resistir en condiciones extremas para dar respuesta a una amplia gama de aplicaciones funcionales. Pero el salto cualitativo, según reconoce Pantur, se consigue con las certificaciones normativas.

Con la resina Ultem 9085 se pueden fabricar piezas como conductos de control medioambiental que se emplea, por ejemplo, en los lanzamientos al espacio. Foto:Stratasys.

De hecho, existen muy pocos materiales en el mercado que garanticen esta certificación de calidad y que superen con éxito los test de resistencia e ignifugación en industrias tan exigentes como la aeroespacial o la de la automación y de transportes. Esta certificación garantiza, no sólo las prestaciones de estos materiales termoplásticos, sino su trazabilidad durante todo el proceso de producción. Las resinas Ultem 9085 y Ultem 1010 cumplen con la EN 45545-2 para su producción en el sector ferroviario; mientras que también certifica la ISO 10993/USP de clase VI para la producción para la industria aeroespacial.

El FDM Ultem 9085 presenta unas excelentes propiedades de resistencia y rigidez, al tiempo que soporta fuertes impactos. Se trata de un termoplástico que está especialmente indicada para fabricar piezas personalizadas, que requieren una alta durabilidad y que deben soportar rigurosas pruebas funcionales.

El Ultem 9085 es ideal para los fabricantes de productos e ingenieros de desarrollo en la industria automotriz, aeroespacial, del ferrocarril, bienes de consumo y fabricación industrial, ya que presenta una alta relación entre resistencia y peso; además de soportar altas temperaturas y una gran resistencia al impacto, también presenta unas altas prestaciones en términos de tolerancia química (clasificación FST), disponiendo de una trazabilidad documentada, desde el filamento hasta el número de lote de la materia prima.

Optimización de los ciclos de producción

Por su parte, el Ultem 1010 consigue piezas fuertes, rígidas y que entregan una mayor resistencia a la flexión. Puede ser un perfecto sustituto de componentes metálicos, creando herramientas más ligeras, pero con una resistencia muy similar a las tradicionales procedentes de la forja o la fundición. Se trata del termoplástico FDM más resistente del mercado con unas elevadas prestaciones en términos de estabilidad y resistencia.

La tecnología FDM-Fortus y el continuo desarrollo de materiales y composites para la fabricación de piezas, se prepara para vivir una auténtica transformación industrial. Pantur es consciente de los beneficios que ofrece esta tecnología, para optimizar el rendimiento en los ciclos de producción.

Una de las claves de la fabricación aditiva por FDM es la importante reducción de costes, al disponer de un stock virtual, cuyo diseño, puede adaptarse y modificarse, mediante la generación de un fichero en 3D. Pero también cuentan con múltiples acabados y tipos de materiales que contribuyen a posicionar esta técnica como una de las grandes revoluciones en todos los sectores industriales.

EMPRESAS O ENTIDADES RELACIONADAS