Estudio experimental para la obtención del causante de vibraciones ocurridas durante el escariado en Inconel 718

El sector del mecanizado de componentes aeronáuticos se enfrenta al reto de mecanizar componentes móviles que en servicio se encuentran cercanos a la cámara de combustión del motor de avión. Por lo que, los materiales de estos componentes deben mantener sus propiedades mecánicas a altas temperaturas. Son los denominados Heat Resistant supper alloys (HRSA) que pueden aguantar condiciones en operación de 600-1.000 °C y suelen constituir aproximadamente el 50% del peso de un motor de avión.

Materiales aleados en base níquel como el Inconel 718 presenta una maquinabilidad muy baja. Su elevada fuerza especifica de corte hace que las fuerzas actuantes, incluso en operaciones de acabado, sean muy elevadas. El acabado, es de hecho la operación más crítica, ya que de ella depende la integridad superficial final de la pieza. Fuerzas más elevadas y la búsqueda de un menor peso de los componentes hace disminuir los espesores de las piezas, lo que hace disminuir su rigidez dinámica y hacerlas vibrar durante los procesos de mecanizado. Los problemas dinámicos pueden ser debidos principalmente por tres factores: flexibilidad de la pieza, flexibilidad del conjunto herramienta/máquina o inestabilidades autoexcitadas durante el proceso, también conocidas como ‘chatter’.

Las máquinas herramienta de múltiples ejes presentan un comportamiento dinámico de gran complejidad debido, entre otros factores, a las distintas posiciones relativas que presentan sus componentes cuando se está fabricando una pieza. De hecho, las características dinámicas de la máquina, es decir, frecuencias naturales y modos de vibración, son variables, por lo que las frecuencias a las que aparecen vibraciones autoexcitadas o ‘chatter’ cambian continuamente. Hay una gran bibliografía acerca de ‘chatter’ debido a modos flexibles y estabilidad del corte [1–3]. Pero este estudio, se centrará en la flexibilidad de pieza/herramienta/máquina ante una excitación multifrecuencial, como es el escariado [4].

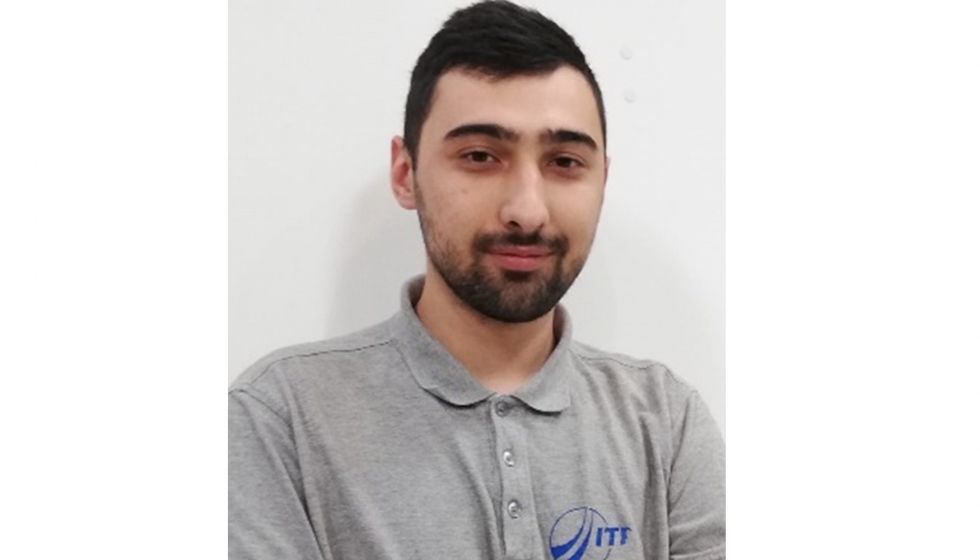

Se han llevado a cabo en el CFAA ensayos con el objetivo de reproducir con la mayor exactitud fenómenos de vibración en escariados producidos en piezas en voladizo de Inconel 718. Por lo que se ha dispuesto una placa cuadrada con cuatro agujeros previamente mecanizados por medio del taladrado y sucesivos mandrinados hasta un diámetro de 66,60 mm. Una vez obtenido dicho diámetro se realiza un escariado hasta un diámetro nominal de 66,90 mm mediante una única etapa en condiciones homogéneas. Es esta última fase la que se va a estudiar dinámicamente.

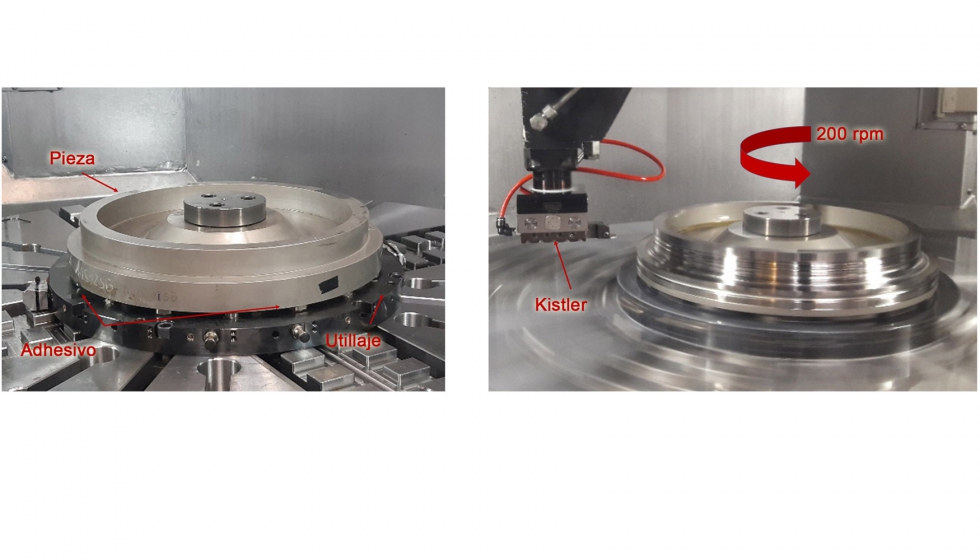

La placa a escariar se encuentra empotrada en un extremo por medio del utillaje detallado en la figura 1a. Las condiciones de contorno las constituyen tres apoyos puntuales mediante brida y calzo, de forma que existe una línea imaginaria de gran apoyo que simula el mencionado empotramiento

Para una mejor comprensión de los fenómenos dinámicos que ocurren durante el escariado se ha procedido a medir aceleraciones con un acelerómetro uniaxial. En la figura 1b, se muestra la aceleración captada en el tiempo y la Fast Fourier Transform (FFT) calculada para conocer la componente frecuencial de la señal temporal e identificar los picos a las respectivas frecuencias. Las frecuencias se indican en la tabla adjunta.

Se observa que las componentes frecuenciales más importantes se encuentran dentro del rango 560 a 2.400 Hz. Se ha demostrado con ensayos en vacío que hay modos provocados por vibraciones parasitas producidas por la máquina en movimiento como es el caso de 435 ó 870 Hz.

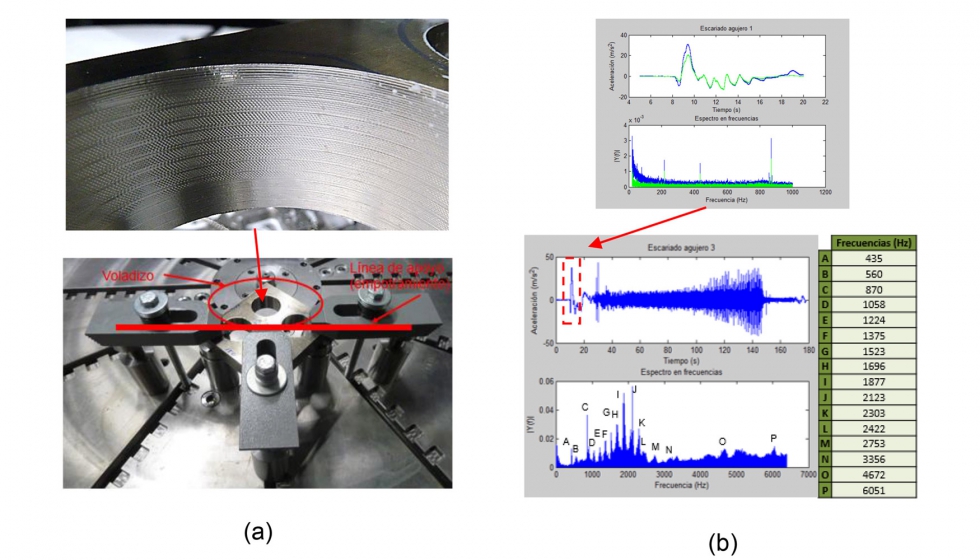

Una vez realizado el estudio durante el proceso y obtenido la frecuencia de los modos excitado, se procede al estudio del comportamiento de la pieza y de la herramienta de forma individual ante excitaciones con un martillo dinamométrico

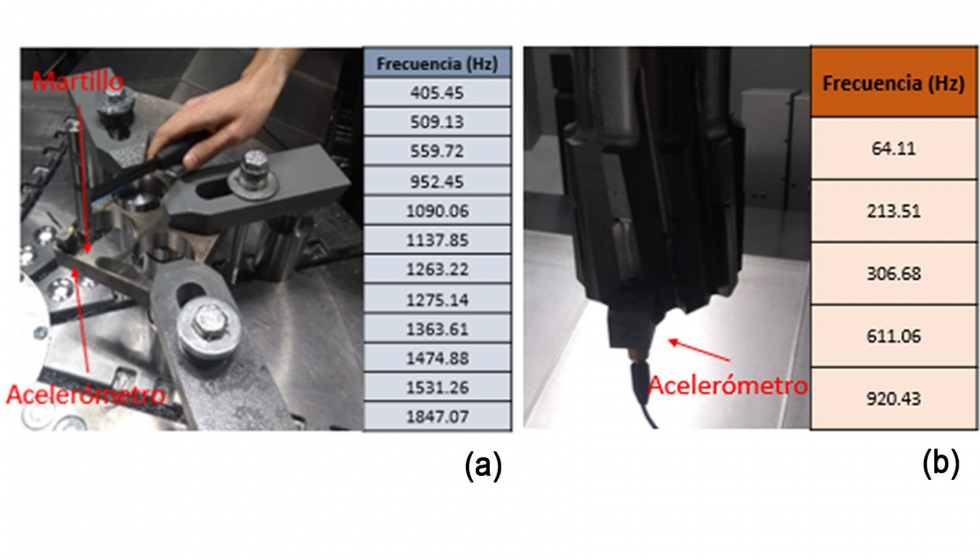

Se pueden observar las frecuencias de los modos del escariador montado en máquina (Figura 2b). Durante el mecanizado se observan frecuencias muy cercanas a las anteriores como la torsión a 213 Hz, axial a 306 Hz y torsión 920 Hz. De todas formas, no se han visto problemas a estas frecuencias por lo que no se han estudiado más en profundidad. En la tabla 1, se muestran los valores de las frecuencias naturales de la placa cercanas a los valores de frecuencias obtenidos durante el proceso de escariado y el valor de frecuencia obtenido de la medición de las marcas de la pieza.

Del estudio se han podido obtener las siguientes conclusiones.

- Aparece una vibración a 1.375 Hz muy cercana a la hallada en la placa 1.363 Hz y a la medida en las imágenes del microscopio 1353 Hz. Además, de ahí en adelante aparecen una serie de armónicos de dicha frecuencia (2.686, 4.014, 5.356 y 6.805 Hz).

- En el análisis de las frecuencias en el desglose por etapas del escariado, se observan modos que pueden verse en procesos donde no se arranca material por lo que vamos a considerarlos ajenos al mecanizado (435 y 870 Hz). Y otros que solo actúan en el corte. Aunque salvo este último, el resto no causan daños en la superficie.

A raíz de estos resultados, se ve la necesidad de un estudio experimental independiente de la flexibilidad de la pieza, en las mismas condiciones de amarre que durante el mecanizado, como de la herramienta utilizada.

En posteriores investigaciones, se estudiarán los fenómenos de inestabilidad producidas por el mencionado ‘chatter’ en mecanizados susceptibles de vibraciones autoexcitadas.

Utillajes y amarres, línea de trabajo constante en el CFAA

La mejora en el utillaje es la apuesta del sector aeronáutico para mejorar la fabricación y la productividad. Los últimos avances tienen que ver con la eliminación de las vibraciones y el desarrollo de amarres inteligentes que se adaptan a pieza.

Este sector se caracteriza, por un lado, por la fabricación de piezas con paredes delgadas y de gran esbeltez, y por otro, por el uso de superaleaciones de baja maquinabilidad que hacen difícil alcanzar la precisión requerida con utillajes convencionales. Los “utillajes inteligentes” dan solución a tres inconvenientes: disminución de vibraciones durante el mecanizado, reducción de deformaciones en la pieza y optimización del posicionamiento automático de la pieza en el área de trabajo de la máquina. En el CFAA existen diversos proyectos que engloban a varios socios, como Metalúrgica Marina, Fresmak, TdG, ITP Aero, Ideko-Danobat, Komek, Mufer, entre otros.

Un ejemplo de innovación en materia de utillajes es IK4-IDEKO, con sus propuestas de amortiguadores pasivos y activos. Los pasivos se sintonizan a un rango de frecuencias determinadas para evitar una amplificación de la vibración conocida. Mientras que los amortiguamientos activos (DAS) son capaces de medir la aceleración y actuar en consecuencia introduciendo en el sistema unas fuerzas con frecuencias desfasadas al movimiento. Lo que los hacen más polivalentes e independientes para cada casuística de pieza.

Hay otro tipo de amortiguamiento pasivo que es realmente efectivo, que se encuentra en los puntos de unión de los componentes. El contacto en la intercara es uno de los mecanismos de disipación de energía más efectivos y por tanto el que más amortiguamiento aporta a la estructura. La introducción de elementos viscoelásticos y apoyos de polímero de fibra de carbono reforzado (CFRP) son una solución eficaz.

Por otro lado existe una línea de trabajo mediante colocación de uniones poliméricas. En el CFAA se llevaron a cabo ensayos sobre un nuevo utillaje de FRESMAK denominado T-GRIP. Este sistema mantiene unido un disco de Inconel 718 al utillaje por medio de un material adhesivo rígido que no deja residuos, es reversible y reutilizable. Se activa y desactiva a través de la temperatura (>60°C) y mantiene la fuerza de adherencia a temperatura ambiente. La ventaja de esta solución es que puede contornearse una gran superficie de la pieza ya que solo está sujeto por debajo en 8 puntos del tamaño de una moneda. Además, tiene una fuerza de adherencia, amarre y arranque por unidad de superficie muy altas (1.100 N/cm2). Este utillaje fue testado recogiendo los esfuerzos de corte generados por medio de un porta-herramientas dinamométrico Kistler (Tipo 9129AA). Los ensayos se realizaron con insertos tanto de metal duro como cerámicos en operaciones de cilindrado y refrentado en ambos sentidos.

Referencias

[1] G. Urbikain, J.A. Palacios, A. Fernández, A. Rodríguez, L.N. López de Lacalle, A. Elías-Zúñiga, Stability prediction maps in turning of difficult-to-cut materials, Procedia Eng. 63 (2013) 514–522. doi:10.1016/j.proeng.2013.08.244.

[2] J. Munoa, X. Beudaert, Z. Dombovari, Y. Altintas, E. Budak, C. Brecher, G. Stepan, Chatter suppression techniques in metal cutting, CIRP Ann. 65 (2016) 785–808. doi:10.1016/J.CIRP.2016.06.004.

[3] Z. Dombovari, J. Muñoa, G. Stepan, General Milling Stability Model for Cylindrical Tools, Procedia CIRP. 4 (2012) 90–97. doi:10.1016/j.procir.2012.10.017.

[4] M. Zatarain, J. Munoa, C. Villasante, A. Sedano, Estudio comparativo de los modelos matemáticos de chatter en fresado: monofrecuencia, multifrecuencia y simulación en el tiempo, in: XV Congr. Máquinas-Herramienta y Tecnol. Fabr., 2004: pp. 179–192.