Fabricación aditiva en actuadores activos de control de flujo optimizado para aviones de motor UHBR

La industria aeronáutica tiene la necesidad de desarrollar motores más ecológicos y económicos que los actuales. En este sentido, los motores denominados UHBR (Ultra High Bypass Ratio) tienen menores emisiones de CO2 y NOx, mayor eficiencia y menor consumo de combustible. Sin embargo, estos motores son de mayores dimensiones que los actuales y su utilización implica una mayor muesca en el ala para asegurar una distancia de seguridad entre el motor y el suelo. Por lo tanto, se incrementa el flujo turbulento en esta zona del avión. En este sentido, es necesaria la fabricación de actuadores activos de control de flujo (AFC) para suprimir las separaciones de flujo existentes.

1. Introducción

El desarrollo de motores con aspectos más ecológicos y económicos es una necesidad palpable para el sector aeronáutico, como es el caso de Airbus. Para alcanzar estos aspectos se buscan adecuar los siguientes índices: mayores BypassRatio (BR) y menores Fan Pressure Ratio (FPR). Los motores denominados Very High Bypass Ratio (VHBR) y Ultra High Bypass Ratio (UHBR son motores optimizados para asegurar estos índices. Los motores UHBR poseen menores emisiones de CO2 y NOx, mayor eficiencia y menor consumo de combustible [1].

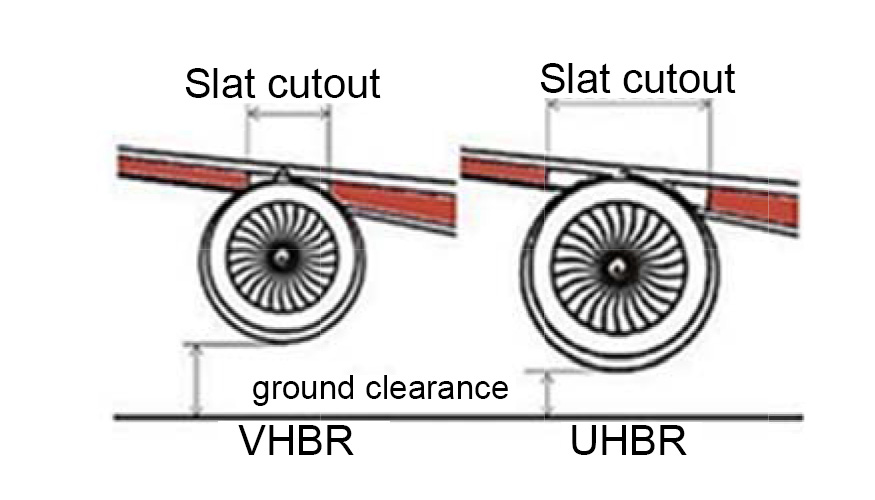

La integración de los motores VHBR debajo del ala de los aviones convencionales es un reto, pero es aún más en el caso de los motores UHBR debido a que la góndola de estos motores en más grande que en los motores VHB R (figura 1). En consecuencia, es más complicado garantizar suficiente espacio entre la góndola y el suelo. Los motores UHBR deben estar más estrechamente acoplados al ala para evitar que la riostra del tren de aterrizaje sufra por el eso y las limitaciones de espacio, y evitar que aumente el ruido del tren de aterrizaje [2]. Esto conlleva mayores muescas en la intersección ala-góndola para evitar colisiones de la m esca implementada con la góndola.

Por otra parte, se debe afrontar otro reto: las separaciones locales de flujo que emergen a alto ángulos de ataque (ángulo de incidencia del viento relativo en el ala) y velocidades bajas en la región interna entre el ala y la góndola. Estas separaciones de flujo son causadas principalmente por la región del ala cuando tiene montajes de dispositivos punteros y fenómenos de flujo complejos como la interacción de la góndola y vórtices directos con la capa límite [3]. Además, muescas más grandes aumentan el riesgo de estas separaciones. Estas separaciones reducen la sustentación máxima alcanzable e inducen la entrada en pérdida.

Actualmente, la aplicación de aletas llamadas ‘nacelle strakes’ para prevenir o atenuar las separaciones de flujo en los aviones, que presentan motores con góndolas más pequeñas, es satisfactoria. Estas aletas tienen firma de delta y están localizadas en la góndola. El objetivo de estas aletas es mejorar la aerodinámica del ala donde va el motor por medio de generación de vórtices de manera que se incrementa la máxima sustentación del avión [4]. Estas aletas son actuadores pasivos. Sin embargo, se piensa que el uso de actuadores pasivos será insuficiente al integrar las góndolas de moto res UHBR. Para solucionar este problema, se propone el uso de actuadores Activos de Control de Flujo (AFC) para suprimir activamente las separaciones locales de flujo. Estos actuadores activos de flujo evitan la separación de flujo debido a la muesca incrementando la energía cinética del flujo de la capa límite [4]. Estos actuadores activos de flujo basados en el soplado de aire, constante y pulsado, se aplican en la intersección motor-ala, en el borde de ataque del ala y/o en el pilón del motor. Los actuadores AFC tienen el potencial de retrasar las separaciones locales a ángulos de ataque mayores e incrementar la sustentación máxima [5]. Los actuadores necesitan ser instalados en espacios restringidos y con geometrías muy complejas. Las tecnologías convencionales de fabricación como mecanizado presentan limitaciones importantes en cuanto a la forma que se puede conseguir. En este contexto, la tecnología SLM (Selective Laser Melting) emerge como un proceso potencial de fabricación ya que se pueden desarrollar conceptos de diseño innovadores tales como diseños biónicos que cumplen con los requerimientos de estos componentes. La tecnología SLM es un proceso de fabricación aditiva donde el material en forma de polvo se funde capa a capa de forma selectiva mediante un láser como fuente de energía térmica hasta que toda la pieza se completa. Esta tecnología permite una libertad geométrica con especificaciones funcionales comparables a las piezas convencionales, pero añadiendo menos material. Por lo tanto, se pueden obtener estructuras ligeras. Asimismo, con esta tecnología se pueden conseguir diseños más compactos sin la necesidad de conectar elementos y evitando etapas de unión o de sellado. La reducción de tamaño y peso de las piezas mientras se mejora la funcionalidad, gracias a la optimización topológica, es otra de las ventajas de esta tecnología aditiva. Las herramientas de optimización topológica permiten emplear material únicamente donde funcionalmente se requiere. Además, las etapas de fabricación se pueden reducir en comparación a los procesos convencionales debido a que los componentes se fabrican integrando varias piezas del diseño convencional [6]. La industria aeronáutica requiere de componentes de titanio para una construcción ligera y al mismo tiempo para alcanzar los requerimientos de resistencia estructural. Actualmente, se pueden procesar pocas aleaciones de titanio por SLM. Así, se pueden mencionar el titanio comercialmente puro, TI6Al4V y Ti6Al7Nb. Este último se utiliza para aplicaciones médicas debido a su excelente biocompatibilidad. Sin embargo, la aleación Ti6Al4V es las más empleada en la industria aeronáutica debido a su alta resistencia específica (resistencia/peso), buen comportamiento a fatiga y excelente resistencia a la corrosión, que son más altos que las aleaciones de aluminio y los aceros.

A pesar de las ventajas que ofrece la tecnología SLM también se deben tener en cuenta ciertas limitaciones. El empleo de SLM para fabricar piezas pequeñas de baja complejidad es un proceso sólidamente establecido. Sin embargo, la fabricación de piezas de titanio de grandes dimensiones (hasta 350 mm) y alta complejidad todavía no es madura. Mientras que la complejidad geométrica de los componentes aumenta, la probabilidad de presentar áreas de material sujetas a tensiones térmicas residuales, debido a su rigidez, aumenta. Por consiguiente, la posibilidad de sufrir distorsiones es más que probable. Por otra parte, el tiempo del proceso de fabricación es mayor que cuando se procesan piezas pequeñas y el material puede tener, como consecuencia, más defectos. Es decir, lograr una fiabilidad de componentes grandes es un reto. Para ello, se tiene que garantizar la repetitividad del proceso cuando se extiende el área de trabajo. Las simulaciones por elementos finitos (FE) así como la definición de protocolos de fabricación para asegurar la repetitividad del proceso pueden proporcionar una base excelente para procesar piezas de titanio de grandes dimensiones.

Las tensiones residuales y distorsiones se generan debido a un calentamiento localizado y transformaciones térmicas y de fase inherentes al proceso SLM. Además, las expansiones y contracciones térmicas de la capa previa solidificada durante el proceso generan distorsiones considerables que pueden exceder el límite elástico del material causando el agrietamiento del componente. Cabe destacar que la aleación Ti6Al4V es muy susceptible a estos fenómenos. Por lo tanto, se deberían acometer simulaciones FE para predecir las tensiones térmicas residuales y las distorsiones resultantes sujetas a las piezas fabricadas por SLM. Estas simulaciones permiten también definir la localización óptima de la estructura de soportes previo al proceso de fabricación. La optimización del diseño de los soportes es un factor clave para cumplir con las especificaciones dimensionales y satisfacer los requerimientos operacionales.

Además, estas simulaciones evitan las aproximaciones de prueba y error favoreciendo un proceso de ahorro de costes [7][8]. El objetivo de este trabajo es diseñar y fabricar por SLM actuadores de control de flujo para aviones de Airbus, con Ti6Al4V, fiables y seguros a escala real capaces de soportar altas temperaturas (hasta 260 °C) y presiones (5 bar) durante pruebas de vuelo, con buen comportamiento aerodinámico y alta resistencia a ambientes hostiles.

2. Método experimental

Partiendo del diseño optimizado desde el punto de vista del flujo de masa, se ha desarrollado el diseño de dos tipos de actuadores activos de control de flujo: Steady Blowing Actuator (SBA) y Pulset Jet Actuator (PJA). Para ello, se han empleado los softwares SolidWorks y Magics. En el diseño se han considerado los resultados obtenidos en la simulación de predicción de distorsiones, en cuanto a aspectos geométricos y diseño de soportes se refiere. La predicción de distorsiones mediante elementos finitos se ha llevado a cabo aplicando la metodología de la “deformación inherente”. La metodología se basa en aplicar unas deformaciones inherentes previamente conocidas a un modelo de elementos finitos elástico-lineal para predecir el campo de distorsiones de una pieza. La aplicación de la metodología en procesos de SLM es llevada a cabo a nivel macroscópico. De esta manera, la pieza se divide en capas ficticias, las cuales pueden representar una o varias capas reales de fabricación. Así, cada capa ficticia de simulación es activada secuencialmente a la vez que se le aplican las deformaciones de contracción características.

Los diseños desarrollados de los actuadores se han fabricado por SLM utilizando una aleación de titanio. El polvo utilizado en este trabajo ha sido Ti6Al4V Gr 23 (O<1300 ppm) producido por atomización por gas con una distribución de tamaño de partícula entre 20-63 μm, un diámetro medio de 40,2 μm y morfología esférica para facilitar la fluidez del polvo. Los actuadores SBA y PJA se han fabricado en la orientación determinada empleando los parámetros de proceso óptimos previamente desarrollados con el objetivo de obtener piezas con el mínimo nivel de defectos (alta densidad) y alta calidad superficial. Los actuadores se han fabricado en un sistema de SLM desarrollado por SLM Solutions (modelo SLM 280HL). Esta máquina está equipada con un láser de fibra de 400 W y trabaja en una atmósfera protectora, siendo 0,2% el máximo oxígeno permitido durante la fabricación. Los actuadores fabricados se han sometido a un tratamiento térmico consistente en calentar hasta 850 °C durante 5 horas en atmósfera de vacío y con enfriamiento en horno. Posteriormente, se han verificado las dimensiones de los actuadores. Este control dimensional se ha efectuado antes y después del tratamiento térmico. Para ello, se ha realizado un digitalizado 3D de las piezas mediante un brazo Nikon y el resultado se ha comparado con el modelo 3D original. Se han fabricado junto con los actuadores unas muestras de referencia para facilitar el alineamiento. Asimismo, ciertas zonas de los actuadores han medido con una máquina tridimensional Mitutoyo Crysta. Por último, se ha analizado la estabilidad, robustez y repetitividad del proceso de SLM mediante la fabricación de tres actuadores de cada tipo (3 SBA y 3 PJ) y mediante el análisis de oxígeno en cápsulas de polvo fabricadas con cada actuador a modo de testigo. Es decir, se ha determinado el nivel de oxígeno del polvo acumulado dentro de la cápsula para conocer si el polvo reacciona con el oxígeno durante la fabricación degradándose. Se ha comprobado que los valores de oxígeno del polvo están por debajo de 0,2% de acuerdo a la especificación ASTM F292 4 mediante el analizador de oxígeno LECO.

3. Resultados

3.1. Evolución del diseño de los actuadores de control de flujo

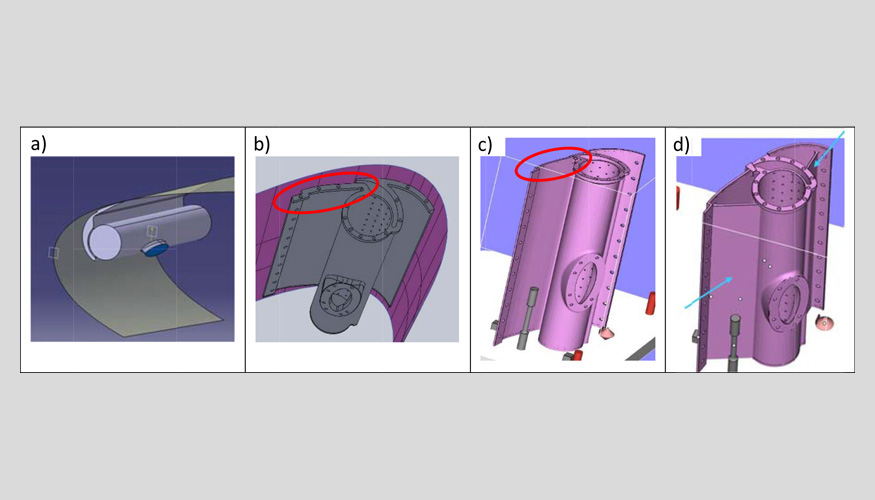

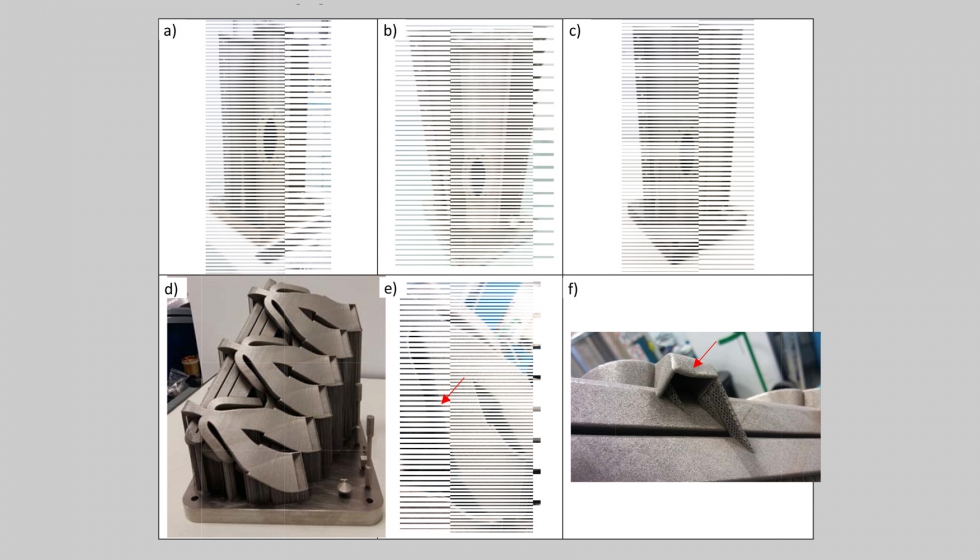

En ambos actuadores, SB A y PJA, el punto de p partida para el desarrollo del diseño ha sido la geometría que da lugar a un flujo de más a óptimo. Estos diseños se muestran en la figura 2 (a) y figura 3 (a) para SBA y PJA, respectivamente. Cabe destacar que se trata del diseño negativo de los actuadores. Los procesos de fabricación aditiva, especialmente aquellos basados en láser, son muy propensos a inducir una cantidad significativa de tensiones residuales debido a sus inherentes gradientes de temperatura, que son del orden de ~ 5 x10 4 K/cm en el caso del Ti6Al4 V procesado por fabricación aditiva basado en haz [9]. Estas tensiones residuales, desarrolladas durante el proceso de fabricación debidas a la interacción de expansión y contracción entre capas, contribuyen a la formación de grietas y fenómenos de levantamiento o ‘warping’, dando lugar a la desconexión de las piezas de la plataforma y grietas en las piezas fabricadas [9][10][11]. Además, Klingbeil y colaboradores demostraron que las tensiones residuales dependen de la geometría, mientras que Casanova concluyó que pueden variar en el espesor de las piezas [12 [13]. Por lo tanto, para minimizar las tensiones residuales y la tendencia al agrietamiento, se ha considerado un sobre espesor de 2 mm para el actuador SBA y 1,5 mm para PJA. En el caso del actuador SBA, se ha reducido lo máximo posible la anchura de los laterales que van acoplados al ala del avión (en color morado en la figura 2 (b)) con la finalidad de reducir distorsiones, ya que la longitud de este actuador es relativamente grande (300 mm). Teniendo en cuenta los resultados de la simulación de distorsiones y que se muestran en el siguiente apartado, se ha planteado una mejora en el diseño, sustituyendo el saliente superior, que aloja los agujeros para unir con la tapa, por una sección constante. Este cambio se muestra en la figura 2 (b) y (c) marcado con un círculo rojo. Asimismo, para reducir aún más las desviaciones dimensionales, se han incorporado en el diseño dos paredes longitudinales rigidificantes (indicados con flechas azules en figura 2 (d).

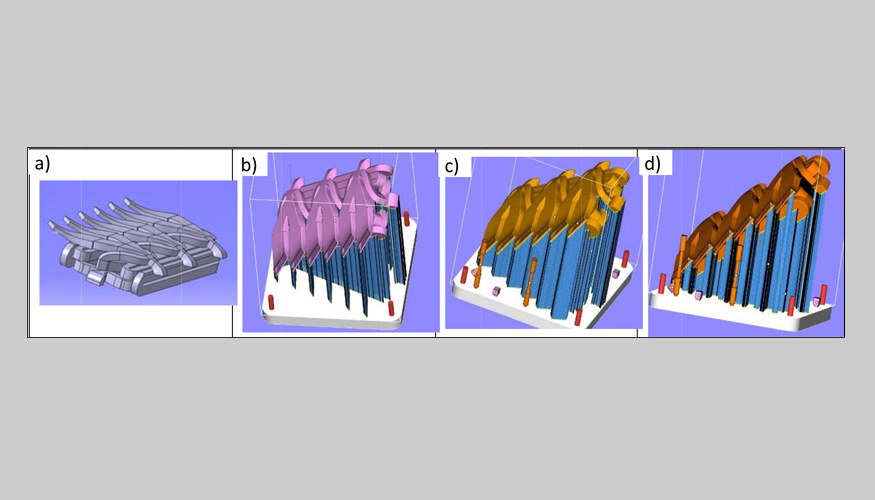

Con respecto al actuador PJA, el desarrollo del diseño se ha basado en la búsqueda de una orientación óptima en la plata forma de construcción para poder fabricar como una única pieza y en la optimización de soporte para obtener una fabricación exitosa. Se trata de un actuador grande situándose en el límite del espacio fabricación (280 x 280 mm) y está constituido por canales interno orientados en diferentes direcciones. La fabricación por SLM es un proceso muy diferente a la fabricación convencional, debido a que se realiza capa a capa, y, por tanto, se tienen que tener en cuenta algunas reglas de diseño específicas al diseñar las piezas. Éstas se fabrican sobre una plata forma metálica donde pueden necesitarse una estructura de soportes para evitar el desmoronamiento de la pieza y garantizar una estabilidad dimensional. Como regla de diseño básica, las superficies con una inclinación por debajo de 45º con respecto a la plataforma se deben soportar para asegurar una adecuada fabricación y evitar fenómenos de ‘warping’ [11]. De esta forma, cualquier superficie con una inclinación baja que se fabrica directamente sobre polvo re quiere de soportes. E l reto de la fabricación del actuador PJA radica en la imposibilidad de colocar soportes dentro de los canales, ya que no se pueden eliminar después de la fabricación por ser inaccesibles. La minimización de soportes se puede también conseguir mediante un cambio de geometría, sin embargo, debido a consideraciones aerodinámicas, la mayoría de las partes se tienen que mantener con la geometría mostrada en la figura 3. Así, se ha analizado la orientación favorable que evita colocar sopor tes en el interior de los canales y que únicamente sean necesarios en las superficies externas. La figura 3 (b) muestra el actuador PJA posiciona o en la plataforma de fabricación con la estructura de soportes (en azul). Con el objetivo de mejorar ciertas desviaciones observadas en la simulación de predicción de distorsiones se han planteado otras estrategias de soportes basados en incluir una mayor cantidad de soportes (figura 3 (c)) una mayor densidad de soportes más sólidos (figura 3 (d)). En este último caso, también se ha modificado ligeramente la orientación del actuador.

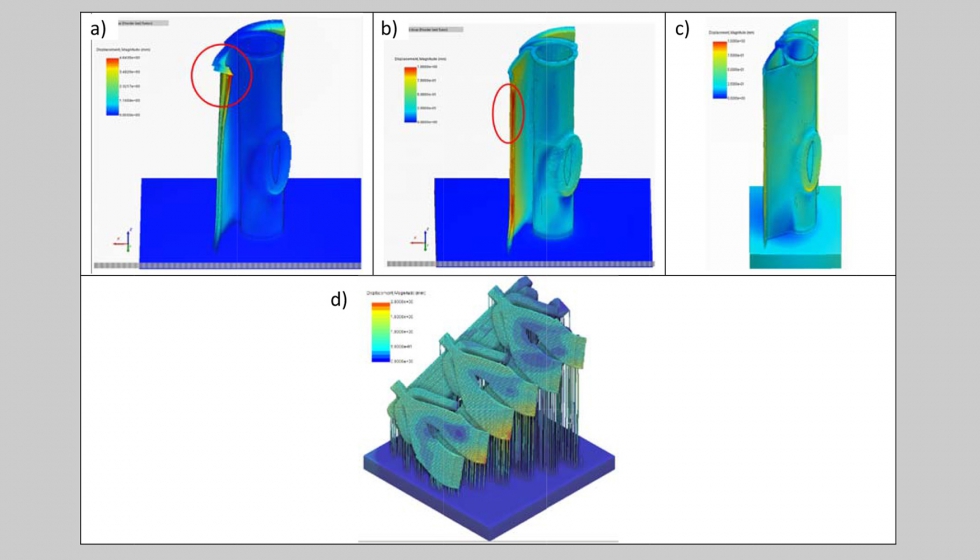

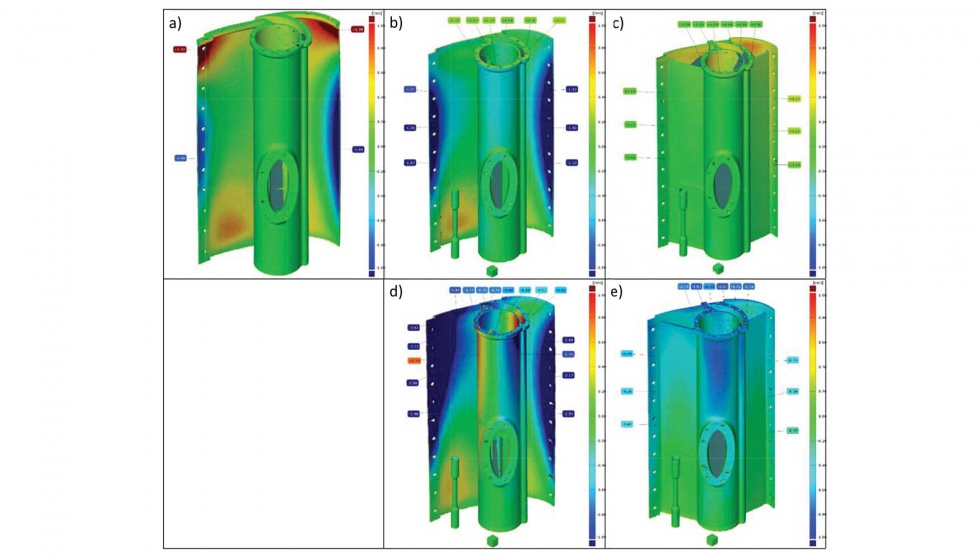

3.2. Simulación de predicción de distorsiones

La figura 4 muestra los resultados de las simulaciones de predicción de distorsiones realizadas para cada uno de los diseños planteados en los actuadores SBA y PJA. Estas simulaciones dan una información muy valiosa sobre las partes críticas de los componentes con mayor deformación y desviación dimensional. Por lo tanto, estas simulaciones promueven una fabricación fiable y repetitiva, alejándose de las aproximaciones de prueba y error [7][8][14]. En la figura 4 puede verse cómo aparecen las distorsiones en diferentes secciones de los actuadores. Las mayores distorsiones están trazadas en rojo. En el actuador SBA estas secciones corresponden a la parte superior del actuador (figura 4 (a)) donde el grosor de la pared aumenta para acomodar la tapa del mismo. Eliminando el cambio de sección manteniendo constante el espesor de pared, las desviaciones dimensionales se reducen considerablemente en la parte superior del actuador y se mantienen de forma más homogénea a lo largo de toda su longitud (figura 4 (b)). Las desviaciones más pequeñas ocurren al insertar en el actuador las dos paredes que unen el cilindro central con las aletas. Estas paredes actúan como rigidificantes de la estructura y mantienen las aletas en su posición. En lo que al actuador PJA respecta, las mayores desviaciones se concentran en las salidas del flujo de aire, coloreadas en amarillo y rojo en la figura 4 (d). Las desviaciones de este actuador que se fabrica sobre soportes, se pueden minimizar optimizando la estructura de soportes según se ha mencionado en el apartado de diseño. Entre las funciones de los soportes se encuentran evacuar o disipar el calor hacia la plataforma, eliminando las tensiones térmicas y anclar la geometría, reduciendo las distorsiones mediante el empleo de una mayor densidad de soportes y soportes más rígidos [15][16].

3.3. Fabricación de los actuadores por SLM

Los diseños desarrollados de los dos tipos de actuadores se han fabricado por SLM para realizar un análisis real de las desviaciones y comparar con los resultados de las simulaciones, para de esta forma también validar la metodología empleada en la simulación. Cabe mencionar que en muchas ocasiones las simulaciones se desarrollan para piezas pequeñas, poco complejas que no tienen la necesidad de colocar soportes y se realizan simplificaciones para reducir los tiempos de cálculo.

Como se ha indicado anteriormente, en este trabajo los dos actuadores son relativamente grandes y en el caso del PJA, éste se construye sobre soportes.

En la figura 5 se muestran imágenes de los actuadores fabricados por SLM. En ningún caso se han observado grietas, a pesar de que la aleación Ti6Al4V es muy susceptible a acumular tensiones térmicas. Visualmente, se pueden intuir las mayores desviaciones dimensionales que se concentran en la parte superior del actuador SBA y la mejora obtenida al insertar las paredes rigidificantes. En el caso del PJA, los mejores resultados se han obtenido optimizando la estructura de soportes y la inclinación (figura 5 (d)), es decir, con el tercer diseño. Se ha detectado un defecto de delaminación (figura 5 (e)) en el segundo diseño de PJA, posiblemente debido a una insuficiente cantidad de soportes y el hundimiento de las superficies de las entradas de aire (figura 5 (f)) en el primer diseño. Estos problemas se han solventado mediante el uso de una mayor densidad de soportes, más sólidos, y la colocación de soportes en las superficies previamente no soportadas como es el caso de las entradas de aire. La estrategia llevad a cabo en cuanto a la optimización de soportes está totalmente acorde con los consejos ofrecidos por VTT en cuanto al diseño de soportes para el proceso de SLM [15].

3.4. Evaluación de los actuadores fabricados

Después de fabricar los actuadores se han evaluado midiendo las dimensiones para analizar las desviaciones entre el CAD de partida y la pieza real. En las figuras 6 (a) – (c) se observan los resultados de las tres fabricaciones del actuador SBA en estado de fabricación. Las desviaciones se trasladan de la parte superior a los bordes de las aletas al considerar el espesor constante a lo largo de toda la longitud. Asimismo, las desviaciones se reducen considerablemente cuando se incluyen en el diseño las dos paredes rigidificantes, siendo la desviación máxima de -0,69 mm. Estos resultados están totalmente de acuerdo y en línea con las tendencias predichas por las simulaciones.

El análisis dimensional también se ha realizado después de someter los actuadores a un tratamiento térmico. La finalidad de este tratamiento es conseguir una mejor combinación de propiedades mecánicas, resistencia y ductilidad, y relajar las tensiones térmicas acumuladas durante el proceso. Según Vrancken y colaboradores, los tratamientos térmicos realizados ligeramente por debajo de la temperatura ß trans usa piezas de Ti6Al4V procesadas por SLM conducen a propiedades mecánicas óptimas, con ductilidad superiores a los estándares y resistencias mecánicas cercanas a 1 Pa [17]. Por otra parte, en el estudio realizado por Tait y colaboradores, observan una reducción de las tensiones residuales realizando tratamientos térmicos similares a los llevados a cabo en este trabajo [18]. Las figuras 6 (d) y (e) muestran que el tratamiento térmico provoca un aumento de las desviaciones en la parte superior del actuador, mientras que la parte que está anclada a la plataforma de construcción se mantiene sin alteraciones dimensionales. Estos resultados se han centrado en el actuador SBA. No obstante, las mismas conclusiones se pueden extraer del análisis dimensional de actuador PJA.

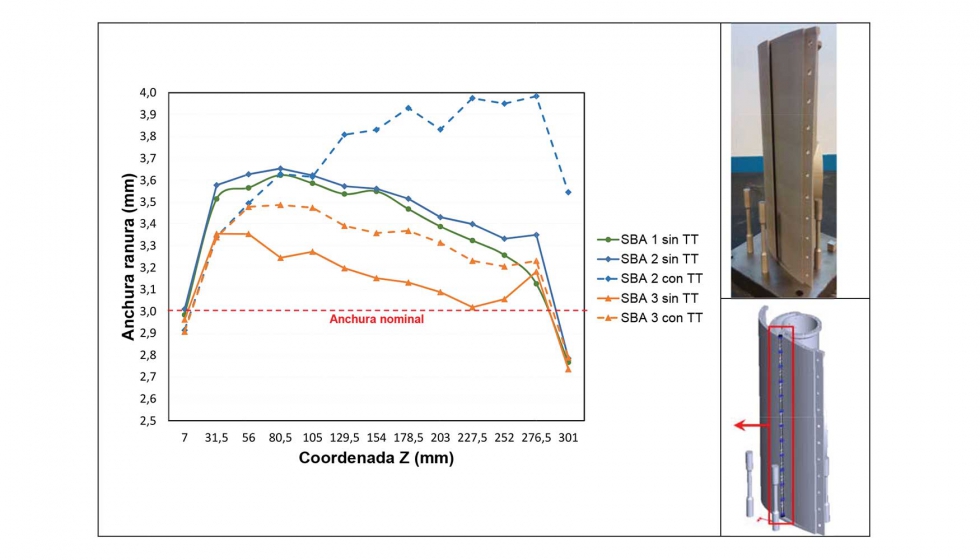

Como parte de la evaluación, se ha medido la distancia de la ranura, que posee el actuador SBA en la parte trasera, a lo largo de la longitud. En la figura 7 se detallan las posiciones en las cuales se ha medido la anchura de la ranura y los resultados obtenidos antes y después del tratamiento térmico. Similarmente a los resultados dimensionales presentados previamente, las paredes rigidificantes hacen que las desviaciones de la anchura sean menores que en los otros dos diseños. En estas medidas también se puede ver un incremento mayor de las desviaciones después de realizar el tratamiento térmico.

Des del punto de vista aeronáutico es importante mantener una anchura constan te de la ranura a lo largo de toda la longitud del actuador. Con el objetivo de evaluar las desviaciones dimensionales observadas y los diseños desarrollados, están programados unos ensayos entre los que se incluyen ensayos aerodinámicos y de vibración.

3.5. Estabilidad y fiabilidad del proceso de SLM

La estabilidad y fiabilidad del proceso de SLM se ha evaluado mediante la medición de oxígeno en el polvo recogido en cápsulas que se han fabricado junto con los actuadores. Estas cápsulas albergan polvo no consolidado pero que ha estado presente durante la fabricación. Por lo tanto, se ha medido el oxígeno que capta el polvo, en este caso Ti6Al4V que es muy ávido por el oxígeno, durante el proceso. Como se detalla en la Tabla 1 el polvo virgen tiene un contenido de oxígeno de 0,085%. A medida que se realizan las diferentes fabricaciones de los actuadores se observa un ligero incremento del oxígeno, llegando a anotarse un 0,1%. De acuerdo a la especificación ASTM F2924 el contenido máximo permitido para esta aleación se encuentra en 0,2%. Asimismo, la evolución de oxígeno obtenido está alineado con el estudio realizado por Grainger [18].

| Virgen | SBA1 | SBA2 | SBA3 | PJA1 | PJA2 | PJA3 | |

| Oxígeno (%peso) | 0,085 ± 0,004 | 0,079 ± 0,017 | 0,086 ± 0,018 | 0, 10 ± 0,018 | - | 0,10± 0,010 | 0,10± 0,010 |

4. Conclusiones

Las conclusiones más relevantes extraídas en este trabajo se detallan a continuación:

- Se han desarrollado diseños innovadores de actuadores de control de flujo para ser procesados por fabricación aditiva por su complejidad. Actualmente, el actuador SBA se fabrica por mecanizado con un diseño más simple, mientras que el actuador PJA no se fabrica a día de hoy.

- Se han conseguido fabricar por SLM actuadores de control de flujo de gran tamaño, SBA y PJA, utilizando la aleación de Ti6Al4V, muy susceptible a acumular tensiones térmicas, sin presenciar agrietamiento.

- Se han reducido las desviaciones dimensionales en el actuador SBA optimizando el diseño, mediante la introducción de estructuras rigidificantes. La máxima desviación observada ha sido de -0,69 mm.

- Tras el tratamiento térmico aumentan las desviaciones dimensionales respecto al estado de fabricación. Se debería realizar un estudio más profundo para conocer si la plataforma está influyendo en este incremento de la desviación. Asimismo, se considera complementario realizar un análisis del ciclo térmico para establecer la temperatura a la cual se pueden conseguir minimizar estas deformaciones sin penalizar las propiedades mecánicas logradas con el tratamiento térmico realizado a 850 °C. No obstante, se pretenden realizar ensayos aerodinámicos y de vibración entre otros para evaluar el efecto de las desviaciones, especialmente, la de la ranura, en el comportamiento de los actuadores.

- Se han logrado eliminar defectos de delaminación y hundimiento en el actuador PJA mediante la optimización de la estructura de soportes y orientación en la plataforma de construcción.

- Se ha obtenido una buena correlación entre las simulaciones para predecir las distorsiones y los datos experimentales para piezas complejas y de tamaño significativo.

- No se ha observado una degradación del polvo en las sucesivas fabricaciones ya que no se detecta un incremento significativo del oxígeno. El contenido máximo del oxígeno se sitúa en 0,1%, que es menor que la cantidad establecida por la especificación ASTM F2924.

Referencias

[1] P. Vrchota, ‘Active Flow Separation Control Applied at Wing-Pylon Junction of a Wing Section in Landing Configuration’, no. January, pp. 1–11, 2017.

[2] M. Meyer, M. Lengers, H. Bieler, S. Fricke, J. Wild, and D. Norman, ‘Designing and Testing Active Flow Control Systems at the Junction of Ultra-High Bypass Ratio Engines and the Wing’, no. Wccm Xi, pp. 4–5, 2014.

[3] S. Fricke, V. Ciobaca, J. Wild, and D. Norman, ‘Numerical Studies of Active Flow Control Applied at the Engine-Wing Junction’, pp. 397–411.

[4] S. Fricke, ‘Active Flow Control Applied at the Engine-Wing Junction’, no. 249, pp. 1–12, 2015.

[5] F. G. A. Bertels, R. Van Dijk, R. Elmendorp, and R. Vos, ‘Impact of pulsed jet actuators on aircraft mass and fuel consumption’, CEAS Aeronaut. J., vol. 7, no. 4, pp. 535–549, 2016.

[6] C. Emmelmann, ‘From Disruptive AM Design to Bionic Smart Factory 4.0’, ISAM Symp, 2017.

[7] M. San Sebatian, I. Setien, A. M. Mancisidor, and A. Echeverría, ‘SLM (Near)-net shape part design optimization based on numerical prediction of process 12 induced distortions’, in TMS 2017, 2017.

[8] P. Álvarez, J. Ecenarro, I. Setien, M. San Sebasian, and A. Echeverría, ‘Design against distortion of SLM parts based on simplified numerical modelling methodologies’, in DDMC 2016, 2016.

[9] S. Liu and Y. C. Shin, ‘Additive manufacturing of Ti6Al4V alloy: A review’, Mater. Des., vol. 164, p. 107552, 2019.

[10] D. Agius, K. I. Kourousis, and C. Wallbrink, ‘A Review of the As-Built SLM Ti- 6Al-4V Mechanical Resistant Designs’, 2018.

[11] R. Chiari, ‘Design for Additive Manufacturing (DfAM) Essentials with Metals’, Renishaw.

[12] N. W. Klingbeil, J. L. Beuth, R. K. Chin, and C. H. Amon, ‘Measurement and Modeling of Residual Stress-Induced Warping in Direct Metal Deposition Processes’, no. 1996, pp. 367–374, 1998.

[13] K. Casavola, S. Campanelli, and C. Pappalettere, ‘Preliminary investigation on the residual strain distribution due to the Selective Laser Melting Process’, J. Strain Anal. Eng. Des., vol. 44, no. 1, pp. 93–104, 2009.

[14] I. Setien, M. Chiumenti, S. van der Veen, M. S. Sebastian, F. Garciandía, and A. Echeverría, ‘Empirical methodology to determine inherent strains in additive manufacturing’, Comput. Math. with Appl., p., 2018.

[15] M. Savolainen, P. Kokkonen, and E. Komi, ‘SLM Support Design 15.06.2017’, 2017.

[16] K. Zeng and K. Zeng, ‘Optimization of support structures for selective laser melting. By’, 2015.

[17] B. Vrancken, L. Thijs, J.-P. Kruth, and J. Van Humbeeck, ‘Heat treatment of Ti6Al4V produced by Selective Laser Melting: Microstructure and mechanical properties’, J. Alloys Compd., vol. 541, no. null, pp. 177–185, Nov. 2012.

[18] R. Tait, ‘The effect of heat treatment on the residual stress levels within direct metal laser sintered Ti-6Al-4V as measured using the hole-drilling strain gauge method’, no. May, 2014.