Titania se iniciará en el mercado de la fabricación de composites por infusión de resina gracias al proyecto Malta 2020

En el marco del proyecto Malta 2020 (Manufacturing and Automation of Low-Cost Thermosets for Competititive Advantage), Titania está desarrollando un nuevo proceso de fabricación fuera de autoclave de material compuesto para estructuras destinadas a aeronaves no tripuladas que supondrá una reducción de costes de un 15% con respecto a las estructuras fabricadas tradicionalmente.

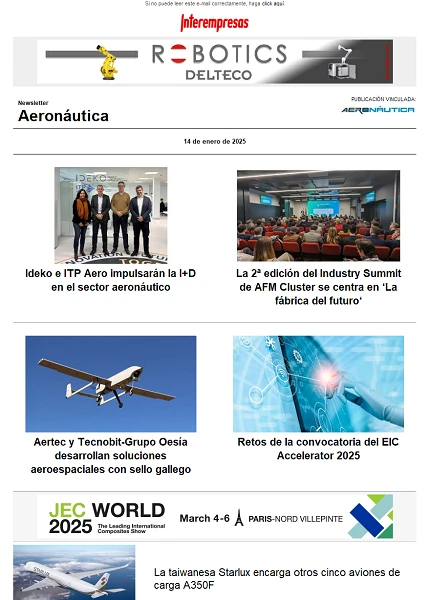

En este proyecto, Titania trabaja en un nuevo proceso de fabricación basado en la infusión de resina líquida, también conocido como MVI (Modified Vacuum Infusion). Este proceso implica un ahorro de costes a nivel de equipamiento debido a que no necesita autoclave para el curado de la resina.

Adicionalmente, Malta 2020 también persigue el uso de refuerzos y resinas de carácter industrial más económicos, permitiendo llevar a cabo el proceso de curado a temperatura ambiente. Esto conllevará un sensible ahorro energético a la vez que mantener las propiedades requeridas para el sector aeroespacial, lo que significa reducir el contenido en huecos y alcanzar mayores fracciones de volumen de fibra, alrededor de 58-60 %.

En este contexto, surge el proyecto Malta 2020, promovido por un consorcio liderado por Airbus D&S en el que participan las empresas Aerotecnic, Nanotures y la propia Titania, con financiación de la Corporación Tecnológica de Andalucía (CTA).

La participación de Titania en este proyecto se centra específicamente en el estudio de las propiedades de las nuevas resinas que se están postulando y en la puesta a punto del nuevo proceso ‘low-cost’ a escala pre-industrial. Para ello, la compañía ha implementado un nuevo proceso de infusión de resina líquida en su centro de I+D de materiales compuestos.

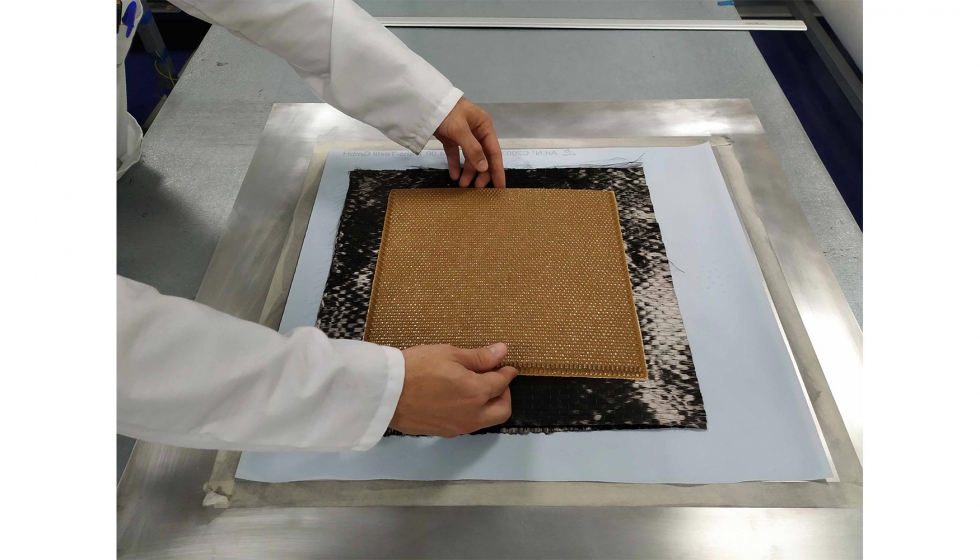

Este proceso incluye la colocación de material de refuerzo entre un molde y una bolsa de vacío, seguido de la inyección de resina. Después de la inyección se aplica calor para inducir la polimerización de la resina. A diferencia del proceso de fabricación convencional de estructuras aeronáuticas, no se usan materiales preimpregnados ni autoclave para curar la resina.

Es la primera vez que la planta de Airbus en El Puerto de Santa María inicia un proceso para fabricar por infusión, que permitirá a Titania incorporar en su portfolio de productos y servicios la fabricación de paneles con infusión de resina. A pesar de ser una tecnología poco desarrollada en el ámbito aeroespacial pero cada vez con más penetración en sectores como el automoción, ferroviario, naval o eólico, lo que ha llevado a Titania a recibir sus primeras peticiones de fabricación.

El proyecto se inició en 2018 y concluirá en 2019. En la primera anualidad Titania llevó a cabo ensayos para screening de varias resinas y fibras, usado tanto en estructuras monolíticas como sándwich. En la segunda anualidad, actualmente en curso, Titania está realizando nuevas actividades de fabricación empleando los materiales seleccionados en las etapas previas. Estos paneles serán caracterizados mecánicamente incluyendo resistencia al impacto y envejecimiento para determinar el efecto de la temperatura y humedad. “Nuestra participación en el proyecto —explica Raúl Páez— responsable técnico de Titania, es determinante para alcanzar los objetivos del proyecto ya que se centra en la puesta a punto y optimización del proceso de fabricación y en la caracterización y selección de los materiales. Esta información es crítica para el resto de socios que tendrán que usar los materiales seleccionados por Titania y además poner a punto el proceso para escala industrial usando el conocimiento aprendido por la empresa a nivel de probeta”.