EMO Hannover 2019 permitirá conocer mejor esta estrategia

El mecanizado en seco y el MQL, cada vez más demandados

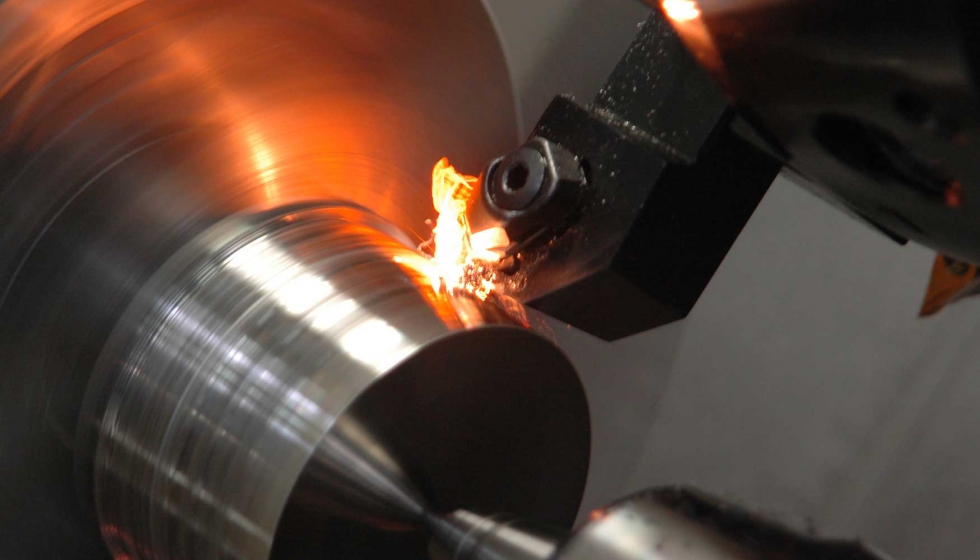

En la zona de corte se generan temperaturas muy altas durante el mecanizado. Los lubricantes refrigerantes reducen la fricción, proporcionan refrigeración (pero también pueden causar choques térmicos destructivos) y ayudan a eliminar las virutas. En el cambio de milenio, algunos expertos predijeron que el mecanizado en seco sería un gran avance como proceso sustitutivo. Ahora es el momento de evaluar la situación actual. ¿En qué áreas se ha establecido este proceso, o una cantidad mínima de lubricación (como el mecanizado en cuasi seco), y en qué medida?

En este informe técnico de dos partes, los fabricantes de sistemas de lubricación, los proveedores de máquinas y herramientas y los científicos proporcionan una evaluación exhaustiva desde varias perspectivas e identifican las ventajas y desventajas de las respectivas tecnologías.

Particular relevancia para el mecanizado en serie

“El principal campo de aplicación de la lubricación por cantidades mínimas es el mecanizado de piezas prototipo como las que se encuentran en la producción en serie a gran escala en la industria de la automoción, especialmente de cadenas cinemáticas. Las piezas van desde la culata y el bloque motor hasta el cigüeñal o el árbol de levas, la biela, la caja de cambios y el soporte de la rueda, etc.”, comenta Jürgen Keppler en el departamento de ventas técnicas de bielomatik Leuze GmbH + Co. KG en Neuffen. La empresa de ingeniería de Ba-den-Württemberg es un especialista reconocido en el desarrollo y la fabricación de sistemas MQL de alta calidad. “Otras aplicaciones industriales incluyen el mecanizado de componentes cúbicos y piezas fundidas de ingeniería mecánica como accesorios, carcasas de bombas o válvulas. Es una gran ventaja en la industria de la aviación, también, si los componentes complejos no están inundados de emulsión”.

El experto estima que el MQL se utiliza para el mecanizado de alrededor del 15% de los nuevos componentes de grandes series y que, por ejemplo, se eleva al 70% para la perforación de pozos profundos en cigüeñales. “MQL continuará creciendo en las otras áreas de aplicación que acabo de mencionar”, dice Keppler, convencido. “El auge del mecanizado MQL previsto hace unos 20 años se ha producido principalmente en el sector de la automoción. En este caso, las ventajas de MQL se podrían aprovechar al máximo en el mecanizado de piezas fundidas y forjadas. Las grandes cantidades implicadas permitieron llevar a cabo el trabajo de I+D correspondiente. También surgirán nuevas áreas de aplicación a raíz de los próximos cambios en la movilidad electrónica y la fabricación de aditivos. La gran ventaja de MQL radica en el ahorro de costes en recursos como el petróleo, el agua y la energía”. Otras ventajas son las piezas de trabajo secas, la ausencia de arrastre de emulsión y la contaminación en las bahías de producción, así como la prevención de los riesgos para la salud asociados. “El constante desarrollo de materiales y aplicaciones plantea nuevas exigencias a los procesos de mecanizado y, por tanto, a los sistemas MQL. Esto sin duda dará lugar a soluciones interesantes”, dice Keppler.

¿Qué dicen los científicos?

“Gracias a los modernos materiales de corte, el mecanizado en seco se ha introducido en casi todas las áreas de la producción de mecanizado. El aumento de la presión de los costes, pero también el consumo de energía y los aspectos ecológicos están llevando a un renacimiento de estas tecnologías”, dice el Dr. Ivan Iovkov, jefe de Tecnología de Corte en el Instituto de Tecnología de Mecanizado ISF de la Universidad Técnica de Dortmund. “El mecanizado en seco no sólo se utiliza en el fresado o torneado convencional. También se realizan esfuerzos para minimizar o evitar completamente el uso de lubricantes refrigerantes en procesos complejos como la perforación profunda y el tallado de engranajes.

Sin embargo, los procesos de corte y la tecnología aún necesitan ser adaptados de ciertas maneras”. El mecanizado en seco tiende a ser más común en las grandes empresas que procesan grandes cantidades que en las pequeñas empresas especializadas en diversos tipos de componentes complejos y de alta precisión.

“Creo que en el futuro habrá mecanizado tanto en seco como en húmedo”, predice. “Debemos tener una visión holística de la producción cuando decidamos si el mecanizado en seco tiene sentido o si implicará unos costes de adaptación al proceso desproporcionadamente altos. El continuo desarrollo de la tecnología de los dispositivos MQL y de los recubrimientos, la creciente precisión del parque de máquinas, pero también la digitalización - por ejemplo, mediante la monitorización durante el proceso de las variables relevantes - permitirán en el futuro realizar cada vez más mecanizados en seco o MQL bajo condiciones prácticas robustas”.

En resumen, es demasiado pronto para hablar de procesos de mecanizado convencionales que se sustituyen de forma preventiva por el mecanizado en seco o la lubricación en cantidades mínimas, ya que el mecanizado en húmedo (con mayores cantidades de lubricante refrigerante) sigue representando aproximadamente el 85% del mecanizado. Sin embargo, los procesos secos están conquistando cada vez más áreas, tanto en el sector del mecanizado en general como, sobre todo, en áreas especiales. En la segunda parte del artículo, los fabricantes de máquinas y herramientas adoptan una visión práctica de las diferentes tecnologías de producción y recomiendan adoptar un enfoque holístico. Los visitantes profesionales de EMO Hannover 2019 encontrarán amplia información y soporte que les ayudará a encontrar la tecnología adecuada para sus aplicaciones individuales.

Por otro lado, hace más de veinte años, algunos expertos predijeron un futuro triunfante para el mecanizado en seco. ¿En qué áreas se han establecido el mecanizado en seco y la lubricación de cantidad mínima?

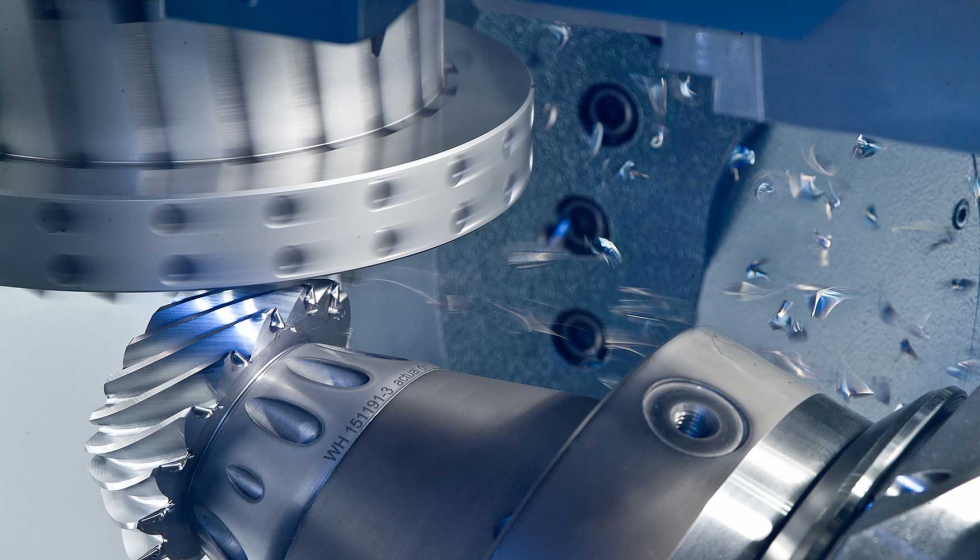

Tallado de engranajes con fresa madre ahora exclusivamente en seco

“Las ventajas del MQL sobre el mecanizado en húmedo radican en los menores costes del lubricante refrigerante y la eliminación de aditivos químicos en el lubricante. Esto se traduce en ventajas de costes y también en menos efectos adversos para la salud de los empleados”, dice el Dr. Hartmuth Müller, director de Tecnología e Innovación de la planta de producción de Klingelnberg GmbH en Hückeswagen. La empresa de ingeniería mecánica, con sede en Zúrich (Suiza), emplea a unas 1.300 personas en todo el mundo y está especializada en la tecnología de engranajes cónicos y rectos.

“El principio detrás de MQL se basa en mojar la cara del rastrillo. Esto es fácil de lograr con herramientas con refrigeración interna, mientras que con las geometrías de herramientas complicadas de las herramientas de corte de engranajes no es posible. Por esta razón, Klingelnberg se basa exclusivamente en el mecanizado en seco para el tallado con fresa madre. Sólo usamos MQL cuando mecanizamos piezas de fundición para uso en ingeniería”. Las herramientas de corte de barras de carburo de tungsteno se utilizan para el fresado de engranajes cónicos. Por razones de costo, las herramientas de carburo de tungsteno no son ampliamente utilizadas para el fresado de engranajes rectos; las fresas madre de corte seco PM-HSS se utilizan generalmente para este propósito. El acabado duro posterior de las ruedas dentadas se realiza —siempre que sea posible— mediante rectificado, utilizando aceite como lubricante refrigerante.

“El mecanizado en seco ha triunfado definitivamente en la fabricación de engranajes, como se predijo”, dice el Dr. Müller. “Gracias a la evolución de los materiales de corte y de los recubrimientos, las velocidades de corte son hasta cinco veces superiores a las de hace 20 años con el mecanizado en húmedo. El mecanizado en seco no sólo ha conducido a un aumento considerable de la productividad, sino también a una producción más limpia”. En la feria EMO Hannover, Klingelnberg mostrará su gama de productos para la industria de engranajes, incluyendo el desarrollo y la fabricación de máquinas para la producción de engranajes, centros de medición de precisión para todo tipo de objetos simétricos de rotación y la fabricación de componentes de engranajes de alta precisión hechos a medida.

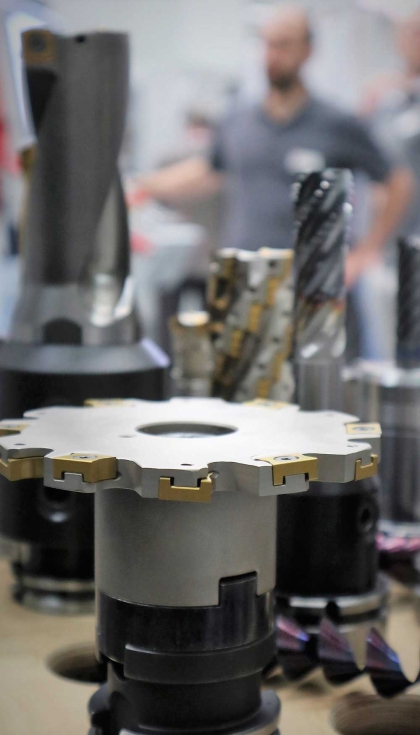

Rentable y respetuoso con el medio ambiente

La Hartmetall-Werkzeugfabrik Paul Horn GmbH de Tübingen es uno de los principales fabricantes de herramientas. “MQL ha sustituido a los lubricantes refrigerantes convencionales en algunos procesos de mecanizado”, afirma el director gerente Lothar Horn. “La refrigeración y la lubricación con una cantidad mínima de lubricante nos ofrecen una serie de ventajas. Esto ha llevado a que el MQL se utilice en muchas operaciones de mecanizado, especialmente en la producción en serie. Este tipo de refrigeración reduce los elevados costes de mantenimiento, preparación y eliminación de los lubricantes refrigerantes convencionales. Además, elimina los costes de energía de las bombas de alta presión y de las bombas de alimentación necesarias para el retorno de los lubricantes a la cubeta de recogida. Además, el gobierno está imponiendo requisitos más estrictos a los lubricantes refrigerantes con respecto a los ingredientes-dientes peligrosos. A pesar de las ventajas del MQL que acabo de mencionar, los lubricantes refrigerantes convencionales son indispensables en las instalaciones de producción. Muchos procesos, como el taladrado, el mecanizado de aleaciones de alta temperatura o el mecanizado interno con altas velocidades de eliminación de virutas, requieren un suministro adecuado de lubricante refrigerante convencional”. En EMO Hannover 2019, los especialistas en herramientas mostrarán sus amplias carteras de torneado, fresado, ranurado y escariado, así como sus gamas de materiales de corte ultraduros y herramientas especiales, etc.

Planificar correctamente el mecanizado en seco

“En las máquinas Grob, el mecanizado en seco o MQL se utiliza para procesos con un filo de corte definido geométricamente, como perforación, fresado o desbaste”, informa Jochen Nahl, CSO de Grob-Werke GmbH & Co. KG de Mindel-heim. “Las piezas de trabajo típicas son la estructura del bastidor o las piezas del chasis, el motor de combustión y los componentes de la transmisión de aluminio o hierro fundido gris, y ahora también las carcasas de los turbocompresores de acero fundido altamente resistente al calor. El mecanizado en húmedo sigue formando parte del ADN de muchas empresas, pero la proporción de máquinas MQL ya ha aumentado al 12% en los últimos años y sigue aumentando, especialmente para el mecanizado de la estructura del bastidor y de las piezas del chasis”. La empresa familiar cuenta con una plantilla total de unos 6.900 empleados en todo el mundo y desde hace más de 90 años es pionera en la construcción de sistemas de producción y automatización altamente innovadores. “Las ventajas del mecanizado MQL hablan por sí solas”, continúa Jochen Nahl. “Los costes de inversión de la línea de producción pueden reducirse y el esfuerzo de limpieza de las piezas de trabajo puede reducirse significativamente. Además, MQL usa alrededor de un cuarto menos energía en comparación con el mecanizado húmedo”.

Aunque el mecanizado en seco no se está utilizando en la actualidad en la medida en que se esperaba, es evidente que la industria lo está aceptando gradualmente. “Para obtener los beneficios, cualquier cambio de mecanizado en húmedo a mecanizado en seco debe basarse en una estrategia inteligente e implementarse con un proveedor de máquinas competente como socio”, recomienda la OSC Nahl. “Las empresas modernas ya se están beneficiando de los recientes avances positivos, como la compensación de la temperatura, el uso de mayores niveles de presión atmosférica y sistemas modulares que reducen los costes de fabricación y evitan la sobreingeniería innecesaria. El actor global, con sede en Mindelheim (Baviera), mostrará su cartera actual, realizará demostraciones de mecanizado en vivo y presentará otros aspectos técnicos destacados en la EMO de este año en Hannover.

Conclusión y perspectivas

El mecanizado en húmedo con grandes cantidades de lubricante refrigerante se sigue utilizando en la gran mayoría de los procesos de mecanizado. Sin embargo, el mecanizado en seco y la lubricación de cantidad mínima están en marcha, especialmente en áreas especiales como el tallado de engranajes.

Además de los aspectos tecnológicos (como los materiales de las piezas de trabajo y el rendimiento de la máquina), el ahorro potencial de costes para la energía y los sistemas desempeña un papel importante en la selección del proceso adecuado. Además, los aspectos de salud, la sostenibilidad y los requisitos legales más estrictos tienen cada vez más peso como factores dentro de la evaluación general. Los avances tecnológicos y el conocimiento detallado de los procesos de vanguardia ofrecerán cada vez más posibilidades en el futuro para un mecanizado en seco y MQL seguro y (en muchos casos también) altamente productivo. En EMO Hannover 2019, los visitantes profesionales encontrarán información detallada, sugerencias y ayuda para elegir bien entre el mecanizado en seco y en húmedo y el MQL para sus propias aplicaciones.