El CO2 podría ser una alternativa para fresado de titanio

Criogenia: el frío puede ser la clave. Primeras pruebas

En el sector del mecanizado y sobre todo el aeronáutico el no sólo conseguir procesos más eficientes sino también más sostenibles ecológicamente y salubres es uno de los objetivos a alcanzar en un corto espacio de tiempo. Esta filosofía está alineada con los objetivos que ya establecidos por la Unión Europea en 2012 bajo el paraguas ‘Factories of the future’ donde se propone alcanzar lo que se conoce como ‘Green manufacturing’ a través de la mejora y optimización de los procesos de fabricación sin afectar a su productividad.

En esta línea, desde 2013 la Universidad del País Vasco (UPV/EHU) junto con Tecnalia lleva estudiando como suprimir el uso de taladrinas en el día a día de los talleres de mecanizado debido al gran impacto que poseen tanto ambiental como económico. Para ello se hizo un estudio de las diversas alternativas de refrigeración-lubricación existentes y finalmente se apostó por desarrollar su propia tecnología de refrigeración-lubricación a través de la criogenia con dióxido de carbono licuado (CO2). Esta decisión vino dada por la versatilidad que ofrece de cara a asistir los procesos de mecanizado como fluido de corte ya que no deja residuos, se consigue un control estricto de la temperatura de corte gracias a su poder refrigerante y posibilita la pulverización de aceite biodegradable para realzar su capacidad lubricante con el fin de no afectar la integridad superficial de la pieza a mecanizar. En la figura 1 se muestra diferentes montajes de la tecnología desarrollada.

La razón por la que se decidió utilizar CO2 en vez de nitrógeno líquido –al que popularmente se asocia la palabra criogenia –es debido a que industrialmente es más atractivo por su facilidad a la hora de ser almacenado. Además, aunque el CO2 es un gas de efecto invernadero, hay que tener en cuenta que es de segundo uso, es decir, se captura de un proceso primario y es usado posteriormente como fluido de corte. De hecho, este punto fue estudiado profundamente por la UPV/EHU a través de un ‘Análisis de Ciclo de Vida’ en el que se comparó el uso de la refrigeración criogénica frente al uso de taladrina y otras alternativas utilizadas durante el mecanizado. En dicho trabajo se obtuvo que la alternativa alcanzaba alcanzaba un equilibrio ente cuestiones medioambientales y técnicas se daba en la utilización de la refrigeración criogénica junto con sus variantes (CryoMQL), entrando en lo que se conoce como mecanizado con rendimiento ECO2 (ecología + economía) [1].

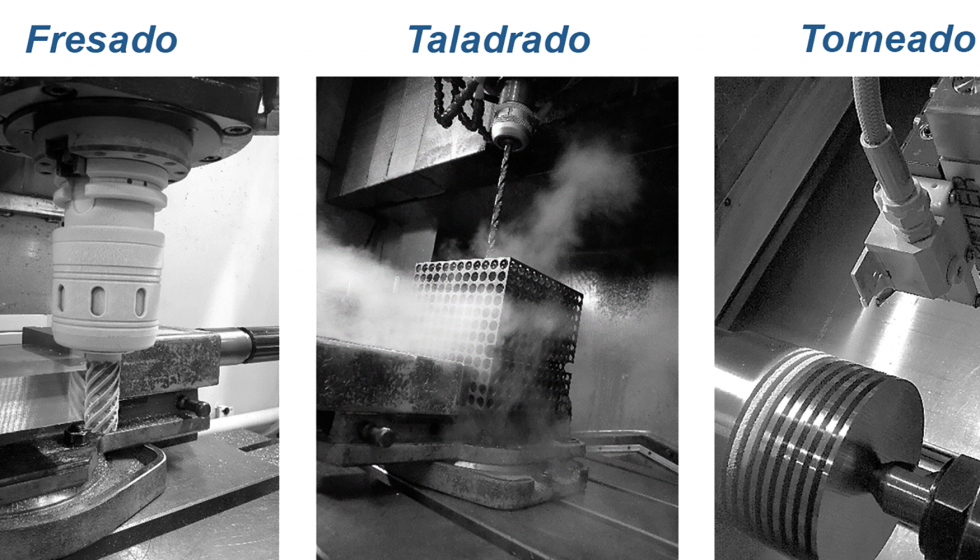

Esta cuestión toma especial relevancia en el mecanizado de materiales de difícil maquinabilidad, como las superaleaciones termorresistentes ampliamente utilizadas en el sector aeronáutico. Es en este punto donde la refrigeración criogénica - y también la refrigeración/lubricación CryoMQL (CO2+MQL) - alcanza su máxima utilidad. Esta afirmación viene dada por la extensa batería de ensayos realizada durante estos años en el torneado, taladrado y fresado de diferentes aleaciones como Inconel 718, Ti6Al4V, aceros austeníticos, aceros estructurales, aluminio aeronáutico, aceros de herramientas y un largo etc… En la figura 2 se muestra la tabla con un resumen de cómo se comporta la criogenia en los diferentes materiales ensayados hasta la fecha.

![Figura 2. Resumen de los resultados obtenidos [2-5] Figura 2. Resumen de los resultados obtenidos [2-5]](https://img.interempresas.net/fotos/1728583.png)

A raíz de estos resultados, el último año se está llevando a cabo la industrialización de la tecnología a través de un equipo de regulación e inyección ‘Plug & Play’ capaz de no sólo controlar el CO2 como fluido de corte, sino también de combinarlo con micropartículas de aceite de tal modo que se refrigere y lubrique simultáneamente la zona de corte. De este modo se optimiza el uso de los fluidos de corte en función de las necesidades del material a mecanizar en cada momento y así llegar a penetrar en el tejido industrial del entorno. De hecho, actualmente este proyecto se encuentra en fase de validación en el Centro de Fabricación Avanzada Aeronáutica (CFAA), donde se están llevando a cabo diversas pruebas a escala real con el fin de estudiar casos específicos donde aplicar la refrigeración criogénica.

Referencias

[1] Pereira O, Rodríguez A, Fernández-Abia AI, Barreiro J, López de Lacalle LN (2016) Cryogenic and minimum quantity lubrication for an ecoefficiency turning of AISI 304. J. of Cleaner Production 139:440-449.

[2] Pereira O, Rodríguez A, Fernández-Valdivielso A, Barreiro J, Fernández-Abia AI, López de Lacalle LN (2015) Cryogenic hardturning of ASP23 steel using carbon dioxide. Procedia Engineering 132:486-491.

[3] Pereira O, Rodríguez A, Barreiro J, Fernández-Abia AI, López de Lacalle LN (2017) Nozzle design for combined use of MQL and cryogenic gas in machining. Int. J. of Precision Eng. and Manufacturing-Green Technology 4:87-95.

[4] Pereira O, Martín-Alfonso J.E., Rodríguez A, Calleja A, Fernández-Valdivielso A, López de Lacalle LN (2017) Sustainability analysis of lubricant oils for minimum quantity lubrication based on their tribo-rheological performance. J. of Cleaner Production 164:1419-1429.

[5] Pereira O, Urbikain G, Rodríguez A, Fernández-Valdivielso A, Calleja A, Ayesta I, López de Lacalle LN (2017) Internal cryolubrication approach for Inconel 718 milling. Procedia Manufacturing 13:89-93.