Soldadura de estructuras del motor: buscando repetibilidad

Las operaciones de soldadura, en el conjunto de la fabricación de estos componentes, representan uno de los retos más complejos, con mayor riesgo, pero que al mismo tiempo conlleva un alto valor añadido.

La combinación de factores como la baja soldabilidad de los materiales o las geometrías complejas de los componentes, hace que la fabricación de estos sea extremadamente compleja, requiera un desarrollo tecnológico elevado y por lo tanto reduzca el acceso a empresas con experiencia limitada en este campo.

Uno de estos componentes, catalogado como sensitivo, es el TBH (Tail Bearing Housing). Se trata de una pieza estructural fabricada en aleación base Níquel, teniendo la funcionalidad de apoyo del rodamiento de la turbina de baja presión, y realizando la unión entre la turbina y la estructura del ala de la aeronave.

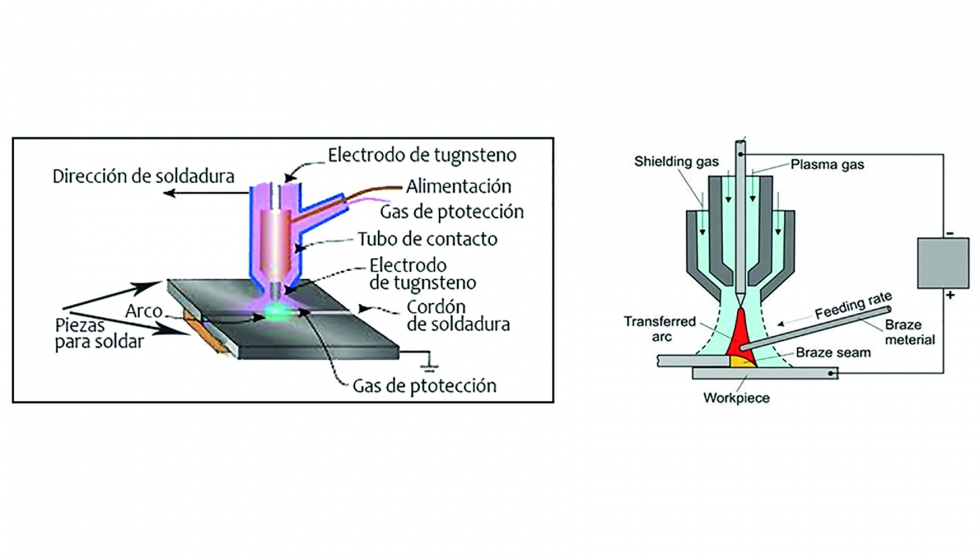

En la fabricación de esta pieza mecano soldada, se están desarrollando procesos de arco automatizado de alto rendimiento, como la soldadura TIG y PAW. Se busca identificar las variables significativas que intervienen para cada tecnología, determinar su influencia en el proceso, su modelizado, prever no conformidades, así como las desviaciones dimensionales que preserven los requisitos de tolerancias dimensionales e integridad estructural global.

La soldadura TIG se caracteriza por el empleo de un electrodo permanente de tungsteno, combinado con un gas inerte para la protección del arco, normalmente argón.

El gas protector impide la oxidación del material soldado, obteniéndose uniones limpias y uniformes, libres de humos y proyecciones.

La gran ventaja de este método de soldadura es, básicamente, es la obtención de cordones con un buen aspecto superficial, más resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de procedimientos, aumentando la vida útil del componente.

En la soldadura por arco plasma PAW, la energía necesaria para conseguir la ionización la proporciona el arco eléctrico que se establece entre un electrodo de tungsteno y el metal base a soldar.

Como gas de protección se utiliza un gas inerte. Este gas pasa a plasmático, el cuarto estado de la materia, dirigiendo al metal base un chorro concentrado de alta temperatura y alta densidad energética. Pero este flujo de gas plasmático no suele ser suficiente para proteger al arco de la atmosfera, por lo que a través de la envoltura de la pistola se aporta un segundo gas de protección, que envuelve al conjunto.

La mayor ventaja del proceso PAW es que su zona de impacto a soldar es dos o tres veces inferior en comparación a la soldadura TIG, por lo que se convierte en una técnica óptima para soldar metal de espesores pequeños, donde se pretende que la zona afectada térmicamente sea pequeña.

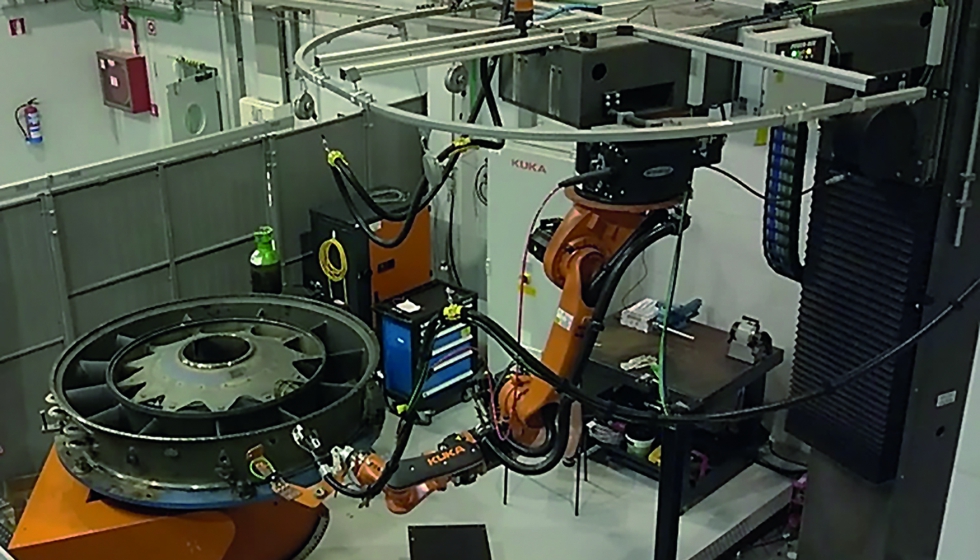

La soldadura es catalogada como proceso especial. En la industria aeronáutica, un proceso especial es aquel que modifica las propiedades metalúrgicas, eléctricas, químicas y/o físicas inherentes a un componente, donde multitud de factores pueden cambiar el resultado. En el CFAA, mediante diversos proyectos, se pretende obtener una metodología robusta, un alto grado de repetibilidad, basada fundamentalmente en la automatización, control y predicción del proceso de soldadura TIG y PAW.

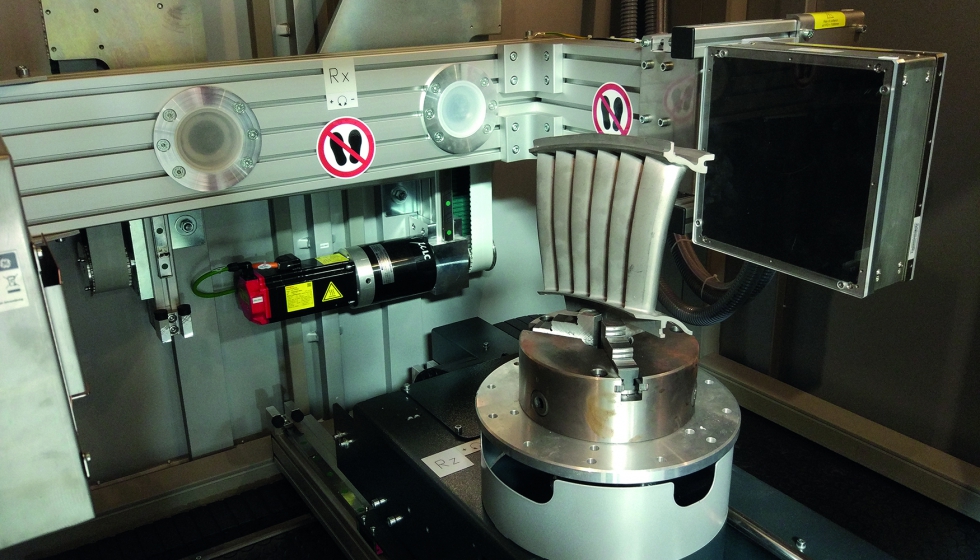

En esta célula se integran herramientas de sensorización, como el seguimiento de junta con sensor laser, la monitorización, la visión del baño fundido, la programación offline y la modelización del proceso de soldadura. De esta forma se busca obtener un proceso robusto, repetitivo, del que se obtengan resultados fiables.

Estos son algunos de los proyectos liderados por ITP Aero que se desarrollan en el CFAA y en los cuales también colaboran otras empresas socias como Praxair:

- Soldadura tubería Tig-Plasma-Laser: desarrollo de parámetros óptimos de soldadura para chapas de acero inoxidable de bajo espesor, y automatización del proceso.

- Desarrollo de técnicas y robustecimiento de procesos para soldadura por Arco: controlar los parámetros del proceso en relación directa al control de la célula.

- Laser tracking con probetas complejas: se pretende conocer la posible aplicación y las limitaciones del sistema de seguimiento de junta laser en geometrías complejas.

- Protección y control: optimización de gases, para mejorar la producción, la protección y el control de la penetración de la soldadura en los procesos desarrollados.

La programación por teaching debe dar lugar a entornos virtuales de programación.

Las personas: