La versatilidad representa un factor competitivo cada vez más decisivo

Los crecientes requisitos de precisión, el rápido aumento de gamas integrales de productos, los ciclos de vida cada vez más cortos de los productos y las mayores exigencias para reducir costes condicionan la producción actual. Además de conceptos innovadores para máquinas y herramientas, la tecnología de sujeción y la carga automatizada de máquinas son factores importantes que resultan decisivos para mejorar la eficiencia. Schunk, especialista en Tecnología de sujeción y sistemas de agarre, es una de las empresas pioneras en ambas áreas. Markus Michelberger, jefe de ventas de tecnología de sujeción en el Centro de Competencias de Schunk para tecnología de sujeción y sujeción estacionaria, explica los antecedentes de las innovaciones actuales y aporta su visión con respecto a futuros desarrollos.

“El sector de mecanizado debe abarcar una gama cada vez más amplia de piezas con el menor número posible de pasos y con tiempos de preparación mínimos”, afirma Markus Michelberger para resumir la situación actual. La demanda de dispositivos de fijación versátiles, que a su vez permitan una amplia variedad de aplicaciones y garanticen también un alto grado de precisión y alta estabilidad en los procesos, experimenta un crecimiento sin precedentes. Michelberger aconseja la observación detallada en lugar de una recomendación universal: “El resultado óptimo solo puede conseguirse con la ayuda de la tecnología de sujeción adecuada, después de definir con claridad y concreción las características del espectro de piezas, procesamiento y carga”.

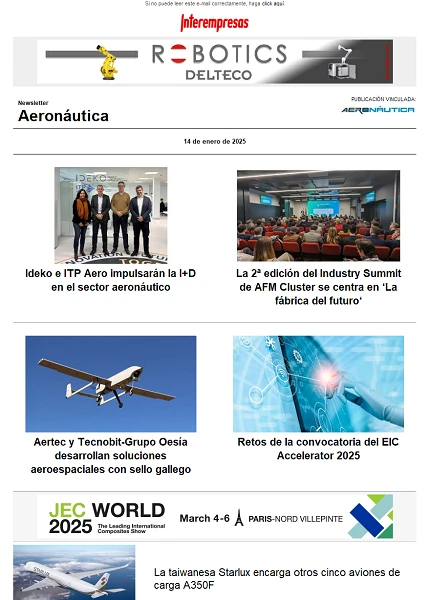

Cambio rápido de garras

En el ámbito de la tecnología de platos de torno, los sistemas de cambio rápido de garras se contemplan desde hace años como una alternativa eficiente para mejorar la flexibilidad. Los platos de torno con un sistema de cambio rápido integrado reducen el tiempo de cambio para un conjunto de garras de sujeción desde diez a quince minutos aproximadamente (con platos convencionales) hasta mucho menos de un minuto. Además, la manipulación no podría resultar más sencilla. Con la serie Schunk Rota THW plus de platos automáticos, solo se requiere un cuarto de vuelta con la llave de cambio de garras para desconectar el dentado de la garra base. Una vez instalada la nueva garra y engranado el dentado de la barra en cuña, la llave puede girar de vuelta a su posición. A continuación, un mecanismo con resorte expulsa la llave para evitar que pueda permanecer accidentalmente en la carcasa del plato. Los platos manuales de la serie Schunk Rota-S plus 2.0 dan un paso más. No requieren ningún tipo de herramienta adicional. En su lugar, el mecanismo de cambio se realiza con solo pulsar un botón. Tras el procedimiento de cambio, que se realiza en cuestión de segundos, un pin indicador muestra si las garras se encuentran bloqueadas de forma segura. Además del ahorro de tiempo, los platos de cambio rápido de Schunk proporcionan otra ventaja: gracias a la elevada repetibilidad de hasta <0,02 mm, una vez que las garras superiores han sido taladradas, pueden reutilizarse sucesivamente, lo que representa un considerable ahorro de costes en comparación con los platos de torno convencionales.

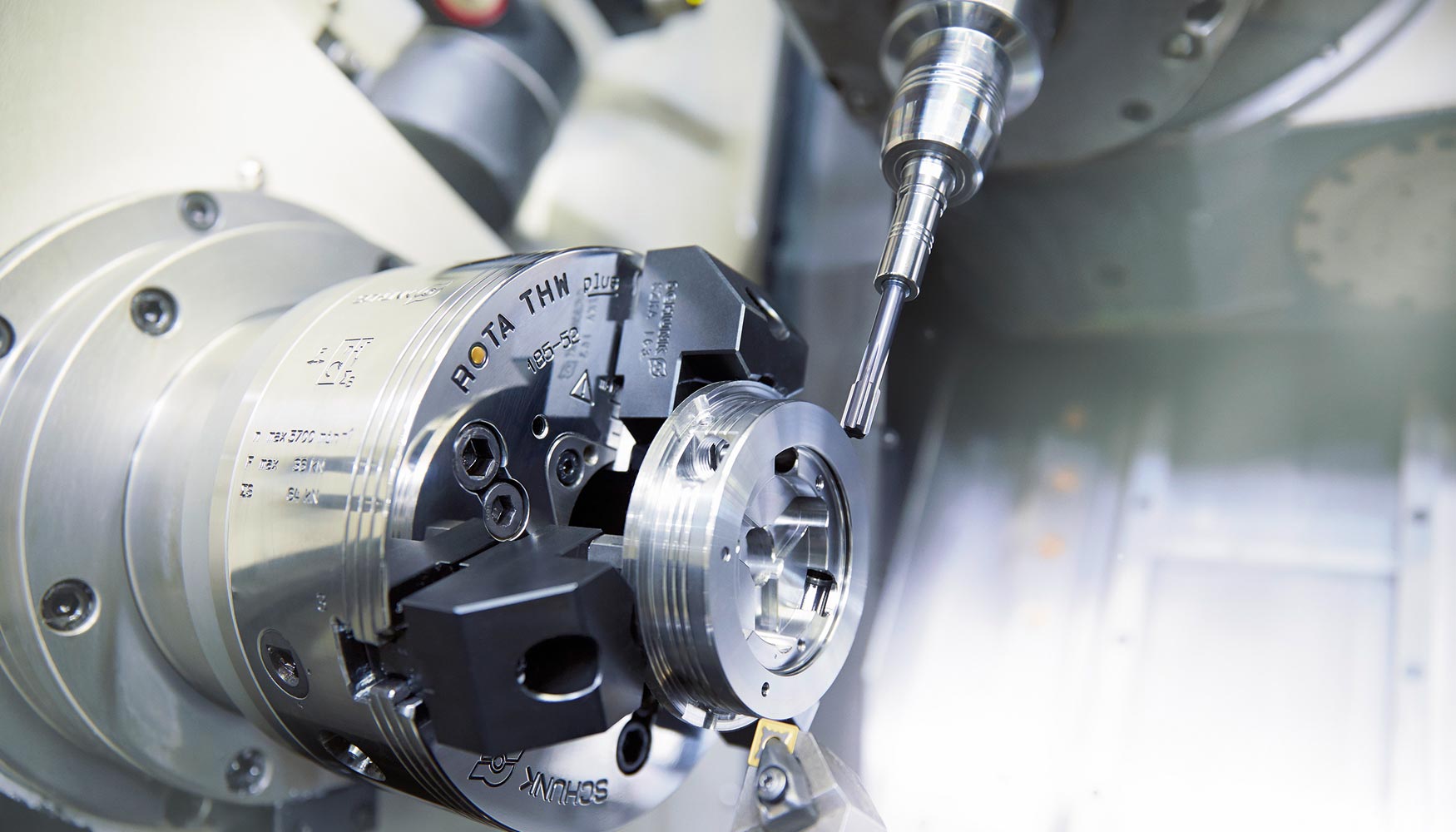

Dispositivos de sujeción flexibles

A medida que aumenta la variedad de piezas y tipos de mecanizado, más útil resulta el análisis de la aplicación flexible de dispositivos de sujeción. Schunk ha desarrollado el plato manual Rota-S, de elevada flexibilidad, dirigido especialmente a usuarios que deseen mecanizar la gama más amplia posible de piezas en tornos de fresado. Combina platos de torno acreditados de la serie Rota-S plus con excelentes guías, que permiten transformarlos en grandes platos ligeros aunque flexibles. En comparación con los platos de torno convencionales para grandes diámetros de sujeción, el Rota-S flex es hasta un 60% más ligero. Pueden mecanizarse piezas mucho más pesadas con una carga idéntica en la mesa. Gracias a la altura reducida, existe espacio suficiente para la pieza y las herramientas. Las guías extendidas pueden retirarse con facilidad para mecanizado. Esto facilita considerablemente el acceso a las piezas en comparación con la sujeción en platos grandes convencionales.

El módulo multisujeción Schunk Kontec KSM2 es un verdadero virtuoso de la sujeción estacionaria de herramientas. En máquinas de 3, 4 ó 5 ejes, puede sujetar simultáneamente varias piezas adyacentes en muy poco tiempo. Garras sencillas, sin contornos salientes intrusivos, ofrecen una densidad de piezas particularmente elevada y accesibilidad óptima. Igualmente convincente es su capacidad para sujetar piezas grandes en combinación con otras mordazas multisujeción KSM2. El dentado fino templado y rectificado, asegura máxima robustez, precisión y evita deformaciones. Independientemente del tamaño de la pieza, un sistema de sujeción en cuña tira automáticamente de la pieza hacia abajo durante el proceso de sujeción. El resultado es la garantía de un mecanizado seguro y preciso incluso a altas velocidades de avance. La preparación del módulo de sujeción resulta especialmente eficiente: Se requiere una única llave de accionamiento para sujetar las piezas, retirar las garras completamente mediante el sistema de cambio rápido o transformar el sistema de sujeción de forma rápida y flexible para piezas diferentes.

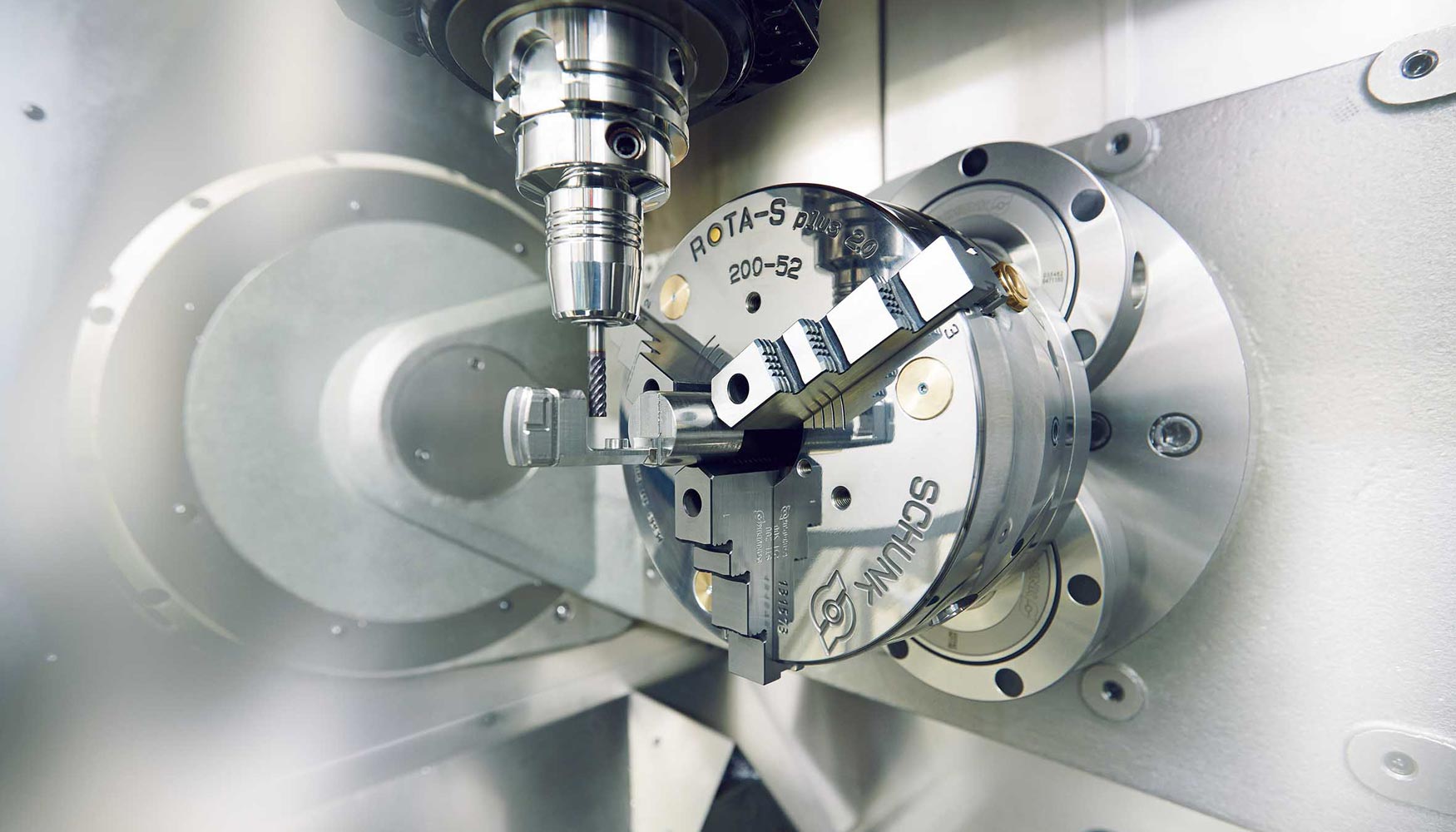

Soluciones útiles para el sistema de cambio rápido de palés

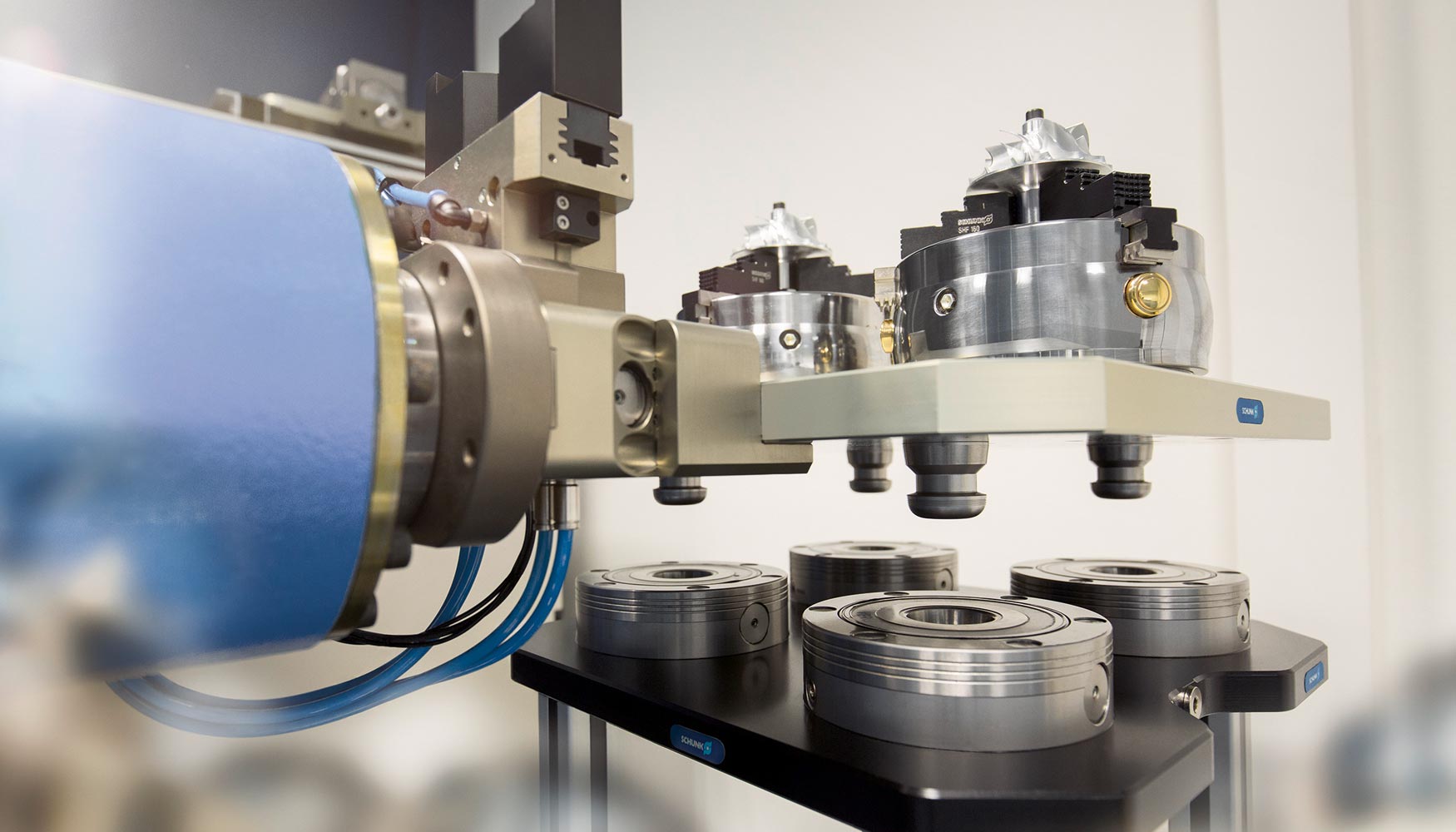

Como afirma Michelberger, la alternativa más práctica para mejorar la flexibilidad de sujeción de piezas es el sistema de cambio rápido de palés Schunk Vero-S. El uso de uno o más bulones permite cambiar diferentes dispositivos de sujeción en cuestión de segundos con una repetibilidad < 0,005 mm En el módulo de cambio rápido de palés, las correderas de sujeción dispuestas radialmente retraen los bulones y se utiliza bloqueo con autoretención ajustable. Gracias al sistema de doble carrera patentado, la fuerza de tiro alcanza hasta 40.000 N; condiciones previas ideales para alcanzar una sujeción particularmente rígida que puede absorber con fiabilidad incluso fuerzas transversales extremas. Todos los componentes funcionales, como la carcasa, el bulón y la corredera de sujeción se fabrican de acero inoxidable templado, y el módulo está completamente sellado contra virutas, polvo y lubricantes, para que sea extremadamente robusto en la práctica. Schunk ha integrado una conexión para purga de aire de serie, junto con una opción de detección para las correderas de sujeción.

Schunk da un paso más con su sistema modular para sujeción directa de piezas, que estará disponible a mediados de 2016. “Hemos reunido el conocimiento acumulado a partir de nuestra experiencia con un gran número de proyectos diferentes con el sistema modular y lo hemos estandarizado en un programa de módulos general”, explica Markus Michelberger. El uso de pilares de sujeción con una estructura modular permite sujetar directamente matrices, piezas moldeadas libremente y otras piezas en la mesa de la máquina en segundos, sin necesidad de dispositivos de sujeción adicionales y, en consecuencia, sin contornos intrusivos. Los pilares de sujeción aseguran el funcionamiento sin colisiones, una aplicación de sujeción definida y la simulación fiable del mecanizado. Asimismo, los cambios de pieza pueden realizarse con rapidez gracias a la excelente precisión de la solución de sujeción. Todas las interfaces incorporan un mecanismo de centrado sin holguras entre los componentes individuales, lo que garantiza una repetibilidad < 0,005 mm. Los módulos de sujeción pueden accionarse, y la presencia de la pieza puede detectarse, a través de un paso de aire integrado sin necesidad de utilizar ningún suministro de medios externos. Si persistieran diferencias de altura a pesar de esta fina gradación, pueden eliminarse con un elemento de compensación con ajuste continuo.

El principio de sujeción proporciona una enorme ventaja: “A diferencia de las soluciones de sujeción convencionales, la sujeción directa no presenta ningún contorno intrusivo generado por garras o bridas de sujeción. Esto permite el mecanizado de 5 lados con excelente accesibilidad. Además, estas máquinas permiten eliminar el tiempo de inactividad improductivo, por ejemplo los costosos tiempos de preparación, adaptación y ajuste o de determinación del punto cero”, afirma Michelberger. Las aplicaciones de la industria automovilística muestran que el tiempo de viruta a viruta para herramientas de prensado de componentes exteriores puede reducirse desde aproximadamente dos horas hasta entre 15 y 20 minutos con la ayuda de la sujeción directa. Asimismo, el tiempo principal efectivo de los centros de mecanizado utilizados aumenta hasta el 80%.

En el futuro, la experiencia adquirida en producción se integrará en el diseño

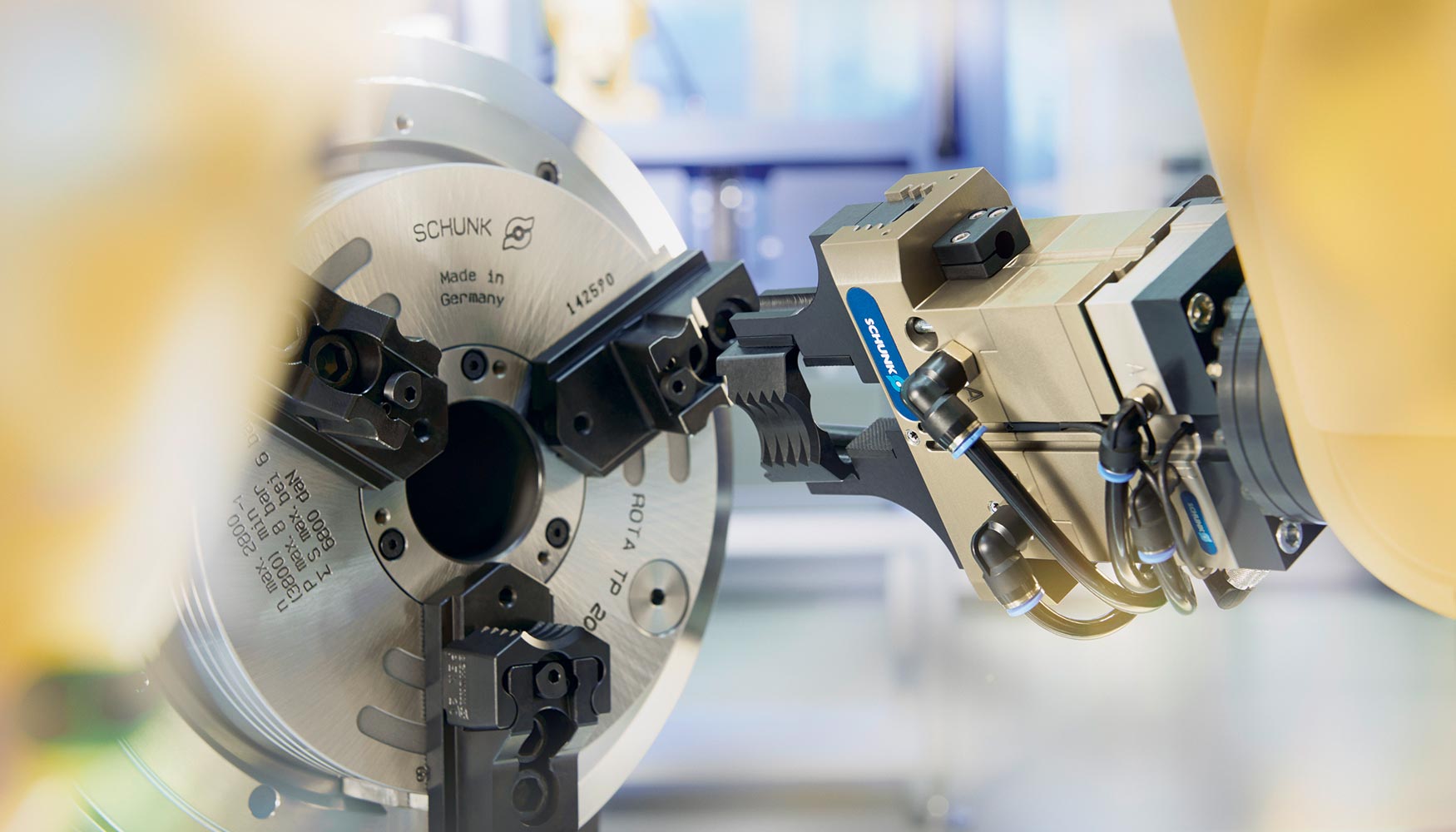

Markus Michelberger considera que el programa Vero-S proporciona incluso más ventajas de cara al futuro. “Si la escasez de mano de obra continúa agravándose los próximos años, necesitaremos alternativas y medios para estandarizar los procesos de preparación de manera que los errores operativos puedan eliminarse en la medida de lo posible. La sujeción directa de piezas crea las condiciones ideales para este propósito, ya que la experiencia requerida ya está incorporada en el diseño. El operario de la máquina se ve considerablemente liberado porque se eliminan numerosas fuentes de defectos. Incluso antes de que caiga una viruta, el proceso de fresado completo puede simularse previamente de forma precisa”, afirma Michelberger. Lo que muchos no comprenden es que los efectos de la racionalización también pueden conseguirse en producción de gran volumen con sujeción directa. Esto se debe a que las piezas equipadas con bulones pueden realizar diferentes operaciones, por ejemplo mecanizado, instalaciones de lavado, estaciones de medición y marcado. Además, el principio de sujeción también resulta adecuado para carga automatizada de máquina herramienta.

Para el futuro, Michelberger recomienda una interrelación incluso más estrecha entre el diseño y la producción. “Idealmente, los elementos comunes de las piezas individuales se realizan en primer lugar. Las agrupaciones en forma de familias de piezas se basan en esto, para unificar y estandarizar aún más los procesos”, aconseja el experto en tecnología de sujeción. En general, del 60% al 80% de los componentes totales pueden transferirse normalmente a procesos estándar. Resulta igualmente importante, afirma Michelberger, ajustar individualmente cada solución de cambio rápido de palés al requisito y la máquina correspondientes. De esta manera, suelen encontrarse soluciones muy eficientes para el resto de piezas. Esto incluye la carga automatizada, donde la combinación de pinzas de agarre, sistemas de cambio rápido, acoplamientos robóticos, paletizado y sistemas de cambio rápido de palés puede ofrecer considerables resultados en términos de eficiencia.

Por ejemplo, los sistemas de paletizado estandarizado, para los que se montan, almacenan y convierten sucesivamente piezas y dispositivos de sujeción en palés de sujeción en el centro de mecanizado, permiten cambiar los dispositivos de sujeción de una manera muy flexible y estable para el proceso. El sistema de cambio rápido de palés Schunk Vero-S sirve como interfaz unificada con la mesa de la máquina. Los sistemas de palés modernos también incorporan una interfaz lateral para que puedan conectarse a un robot o pórtico de manera que se asegure la estabilidad del producto. Schunk ha desarrollado el acoplamiento robótico Schunk NSR fino, con mínimo contorno intrusivo para este propósito. Puede utilizarse incluso en espacios confinados y permite cargar palés extremadamente cerca de la mesa de la máquina. Permite fijaciones muy planas que se componen de una estación de sujeción y palé. Michelberger también recomienda una metodología individualizada para la carga automatizada; por ejemplo, en función de la tarea individual, resulta preferible fijar las piezas individualmente en platos de sujeción, utilizar sistemas de paletizado y placas perforadas o cambiar sistemas de sujeción completos sin palés en la máquina. “El alcance de nuestros programas de módulos estandarizados, nuestra amplia experiencia derivada de innumerables soluciones personalizadas y la sinergia exclusiva de la tecnología de sujeción y los sistemas de agarre que solo Schunk ofrece en esta medida, nos permiten ofrecer asesoramiento orientado a los objetivos e independiente del sistema, lo que resulta muy útil para el usuario”.

Eficiente con los recursos e inteligente

Eficiente con los recursos e inteligente: estos dos aspectos influirán en el desarrollo de nuevos dispositivos de sujeción a medio y largo plazo. “La tendencia hacia Industria 4.0 y soluciones cada vez más económicas y ecológicas también afectan a los sistemas de sujeción”, indica Markus Michelberger. Por lo tanto, la detección de placas de sujeción magnéticas podría realizarse de una forma mucho más integral en comparación con la situación actual. Por ejemplo, además de realizar el registro del estado de la sujeción, podría detectarse y documentarse la fuerza de sujeción. “En tecnología de plato de tornos, donde las masas se ven sometidas continuamente a aceleraciones y desaceleraciones sucesivas, existe un claro enfoque hacia los revestimientos ligeros”, prosigue Michelberger. “La inercia limitada requiere requisitos energéticos y temporales. Además, pueden obtenerse velocidades de giro más altas”.