La ‘Fábrica del Futuro’: la visión del Clúster de la Industria de la Automoción de Cataluña

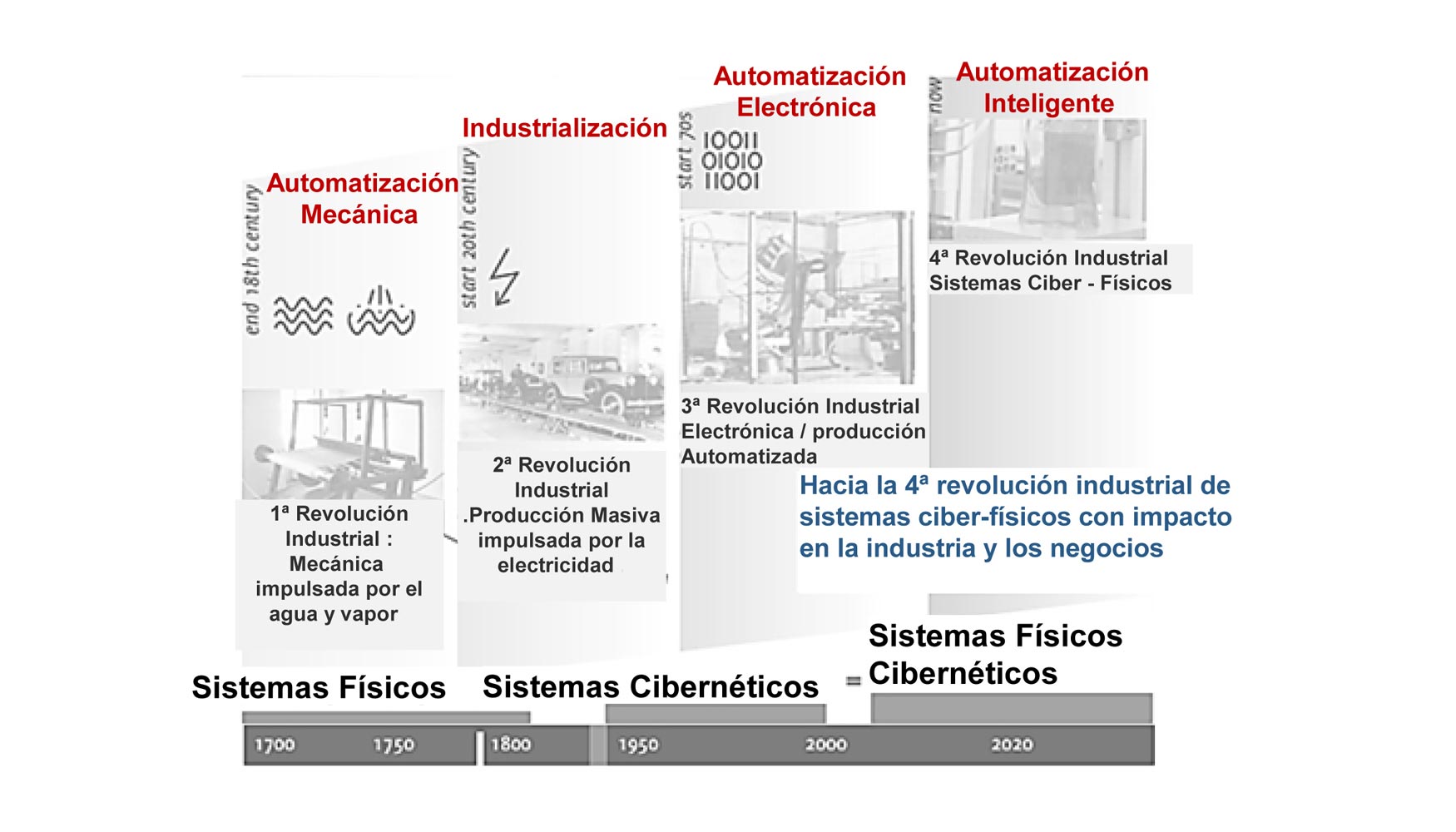

Las fábricas del futuro serán muy diferentes a las tradicionales plantas de producción del pasado con mano de obra directa. Los avances en Computación de Alto Rendimiento (High Performance Computing), análisis de datos y la automatización van a transformar el proceso de fabricación en un proceso de fabricación más inteligente.

Las fábricas del futuro se basarán en tecnologías más sofisticadas que las harán, más inteligentes, más seguras y más respetuosas con el medio ambiente. La toma de decisiones basada en mayores cantidades y mayor calidad de la información en tiempo real y la gestión del conocimiento serán el eje de la ‘Fábrica del futuro’.

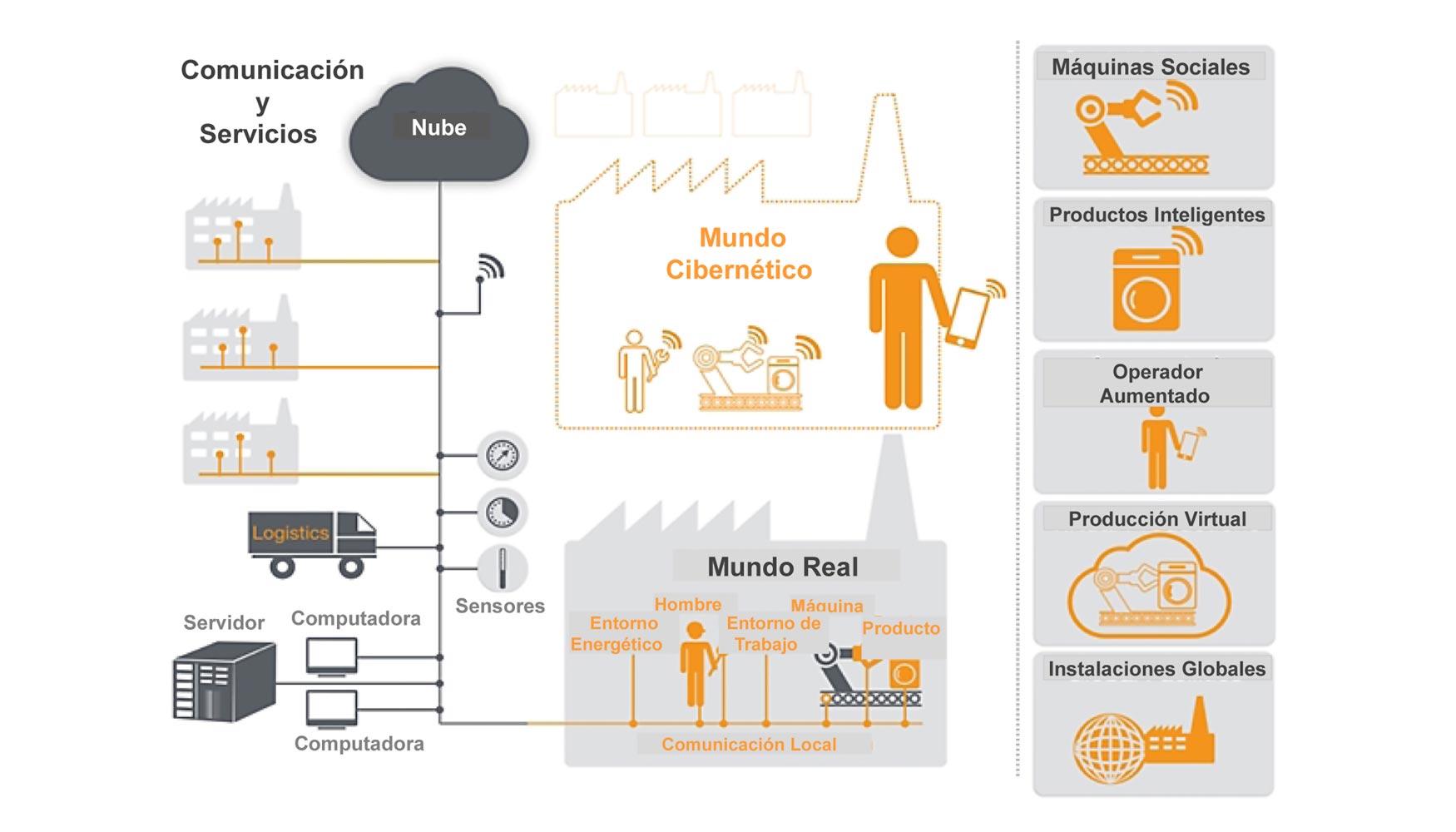

Para ello la conectividad será un factor clave. La convergencia de los sistemas de planificación y líneas de producción, entre los equipos o máquinas de las fábricas y sus operadores, asegurará de que la maquinaria puede ser un participante autónomo, afectando cada aspecto clave dentro de la fábrica y en el ecosistema de fabricación. Este nuevo ecosistema se basará en una integración de procesos mejor conectados, máquinas y aplicaciones, personas y plantas mejor conectadas.

Los productos serán adaptados al cliente; trazabilidad a lo largo de su vida útil y reciclado, reingeniería o remanufacturados. Para lograr esto, las fábricas del futuro dependerán cada vez más análisis de grandes datos y automatización basada en el conocimiento. Éstos serán necesarios para dar sentido a la gran cantidad de información detallada capturado por las empresas, incluyendo el contenido de medios sociales e Internet de las cosas, permitiendo a las organizaciones entender las preferencias del cliente y personalizar productos. Las claves para la ‘Fábrica del Futuro’ son: conexión e inteligencia en tiempo real.

Los datos transformarán las formas de trabajar de los fabricantes, trabajadores, operarios, etc. y la propia dirección de las empresas. Todo ello para acelerar los productos al mercado haciéndolo de forma diferente. Lo que se conoce actualmente como Industria 4.0, se trata de la utilización estratégica de los dispositivos inteligentes. Es una ‘oportunidad y desafío’. En una fábrica ‘smart’, la maquinaria y los equipos tendrán la capacidad para mejorar los procesos a través de autooptimización y toma de decisiones autónomas.

En conclusión, la nueva oportunidad con la Industria 4.0 es que se utilizará gran cantidad de información disponible en dispositivos de red inteligentes para revolucionar los procesos industriales. La ‘Fábrica Inteligente’ será mucho más inteligente, flexible y dinámica. La Industria 4.0 se caracterizará por la fusión de la automatización y la digitalización, lo que da como resultado métodos de producción más eficientes. Para ello la industria deberá centrarse en sistemas físicos cibernéticos.

El denominado Internet Industrial de las Cosas revolucionará el mundo digital dentro de la industria del sector automoción. Vamos hacia un mundo conectado de equipos y máquinas inteligentes. La irrupción en el sector industrial de la ya denominada empresa 4.0, caracterizada por dispositivos inteligentes que optimizarán las capacidades de carga de los sistemas de producción, en función del precio de la energía o incluso de determinados sensores/patrones de consumo, tiene un vínculo directo con el denominado Internet Industrial de las Cosas (IoT).

IoT podrá mejorar los flujos de trabajo en múltiples parámetros como el tiempo de fabricación, detección de errores, control de calidad, etc. Permitirá mejorar las ventajas competitivas de los productos, mediante las capacidades de interconexión, control remoto y monitorización El desafío es pensar en grande y conducir el cambio necesario dentro las organizaciones para sacar provecho de la información disponible en la actualidad para el éxito de mañana. Los procesos de fabricación se organizarán de manera muy diferente, con la totalidad de las cadenas de producción —desde proveedores de logística hasta la gestión del ciclo de vida de un producto— estrechamente conectados.

Estamos realmente delante de una nueva revolución industrial.

Dentro de la automatización inteligente de las fábricas hay un movimiento hacia procesos de fabricación de autoorganización, denominado ‘producción autónoma’. Una megatendenciatecnología clave que impulsa la producción autónoma es Internet de las Cosas (IoT).

Estructura de los futuros sistemas de automatización industrial

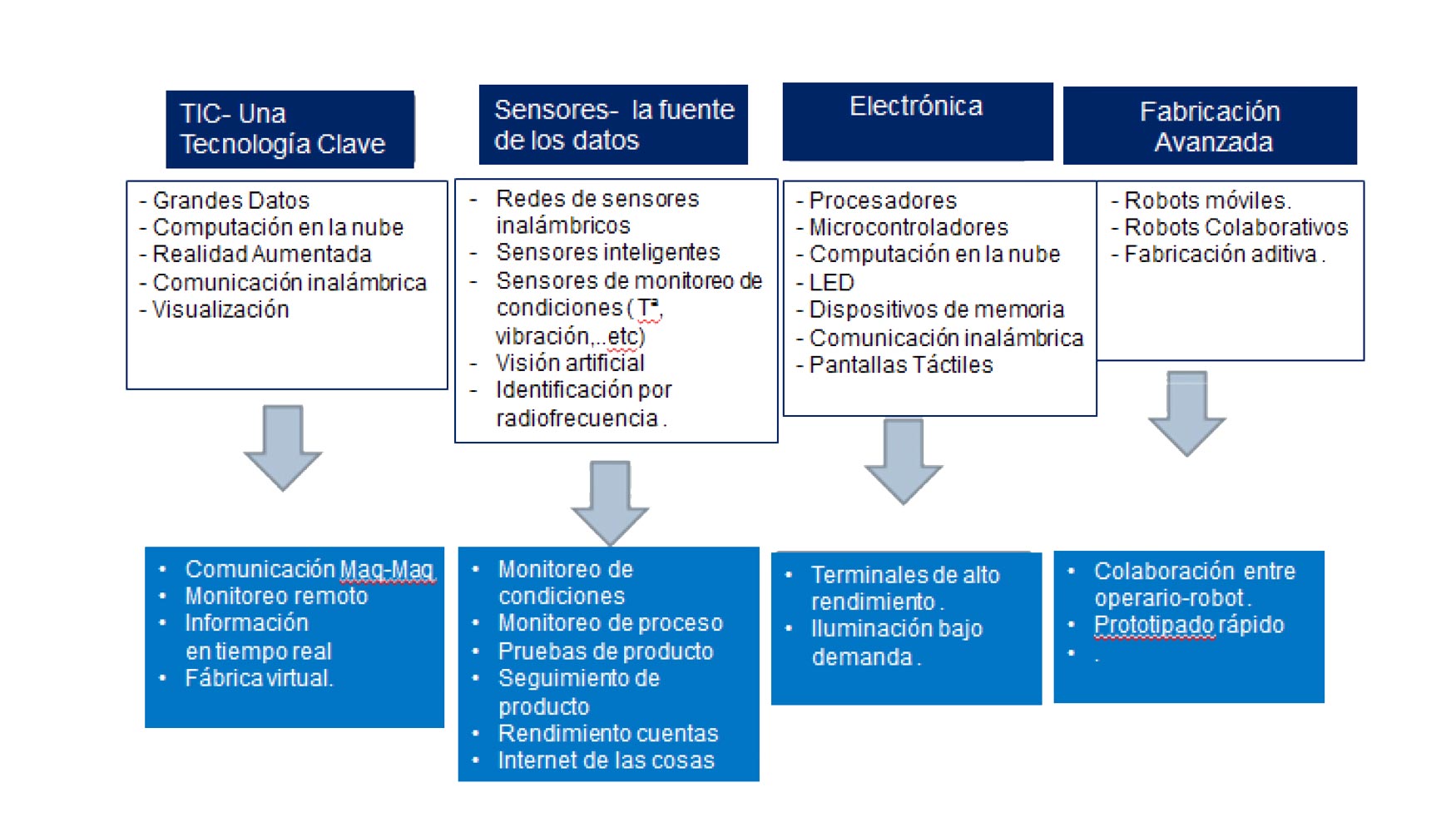

Las tecnologías facilitadoras para la ‘Fábrica del Futuro’ estarán centralizadas en:

- Tecnologías de la información y la comunicación (TIC) (Monitorización remota, información en tiempo real, fábrica virtual, comunicación máquina a máquina).

- Sensórica como fuente de generación de los datos a tratar (Monitorización de los procesos, Internet de las cosas, ensayos de producto, etc.).

- Electrónica (terminales de alto rendimiento e iluminación basada en la demanda).

- Fabricación avanzada (Colaboración personas y robots, prototipado rápido).

Tecnologías de la información y de la comunicación (TIC)

En la fabricación colaborativa, las tecnologías TIC apoyarán un circuito de retroalimentación constante sin pausas multimedia entre los diseñadores de productos, ingenieros, instalaciones de producción con tecnología de última generación y clientes.

El mayor impacto esperado son las siguientes áreas tecnológicas:

• Soluciones TIC para la planta de la fábrica y la inclusión en el mundo físico. Soluciones TIC para el almacenamiento de datos de próxima generación y el contenido de la información.

• Soluciones TIC para una aplicación segura y de alto rendimiento y plataformas de servicios abiertas.

• Soluciones TIC para herramientas de modelado y simulación.

• Arquitecturas de aplicación colaborativa y descentralizada y herramientas de desarrollo.

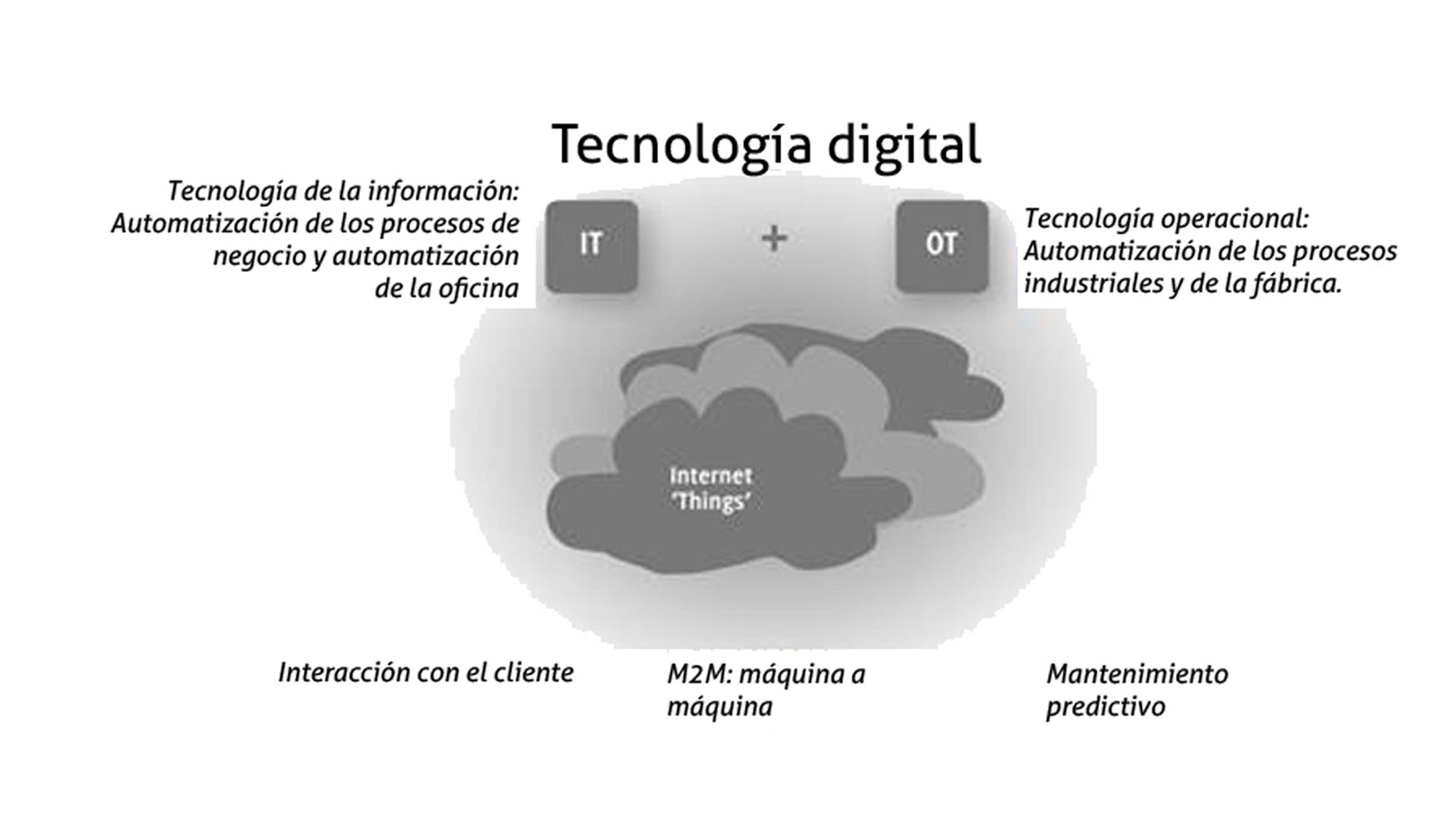

Convergencia entre Tecnologías de la información (IT) y Tecnología Operacional (OT)

Se abren posibilidades para modelos de negocio basados completamente nuevos entre la convergencia de dispositivos físicos y la IT conocida como sistemas físicos cybernéticos (Cyber Phisical Systems). Esto no es nada menos que un cambio de paradigma en la industria: El mundo de fabricación real está convergiendo con el mundo de la fabricación digital para que permita a las organizaciones planificar y proyectar todo el ciclo de vida de sus productos y las comodidades de producción.

Cada vez hay más convergencia entre IT y OT. Esta es la nueva tendencia: Automatización de procesos de negocio y la automatización de oficinas convergen con procesos industriales de automatización y automatización de la fábrica. Esta integración se está produciendo estado ocurriendo desde hace algún tiempo. Y debido a que cada vez es más evidente, actualmente se habla, en términos de IT y OT Tecnologías de la Información y Tecnología Operacional, con el Internet que proporciona la estructura del núcleo.

Internet de las cosas: Tecnologías Convergentes para Entornos Inteligentes y ecosistemas muy integrados

Tecnología Operacional (OT) es un hardware y un software que detecta o provoca un cambio a través de la supervisión y / o control directo de dispositivos físicos, procesos y otros eventos de la empresa. El software en red, añadido a los productos y máquinas, hace que sea posible obtener un beneficio importante en los campos de:

- La comunicación de máquina a máquina, por lo que el trabajo humano se puede reducir y se pueden hacer importantes contribuciones a la eficiencia y la seguridad

- Mantenimiento predictivo de máquinas y aparatos en la base de los informes de estado directas y, posiblemente, también reparación remotas.

- Compromiso o interacción con el cliente a través de la utilización de los productos por los consumidores o profesionales.

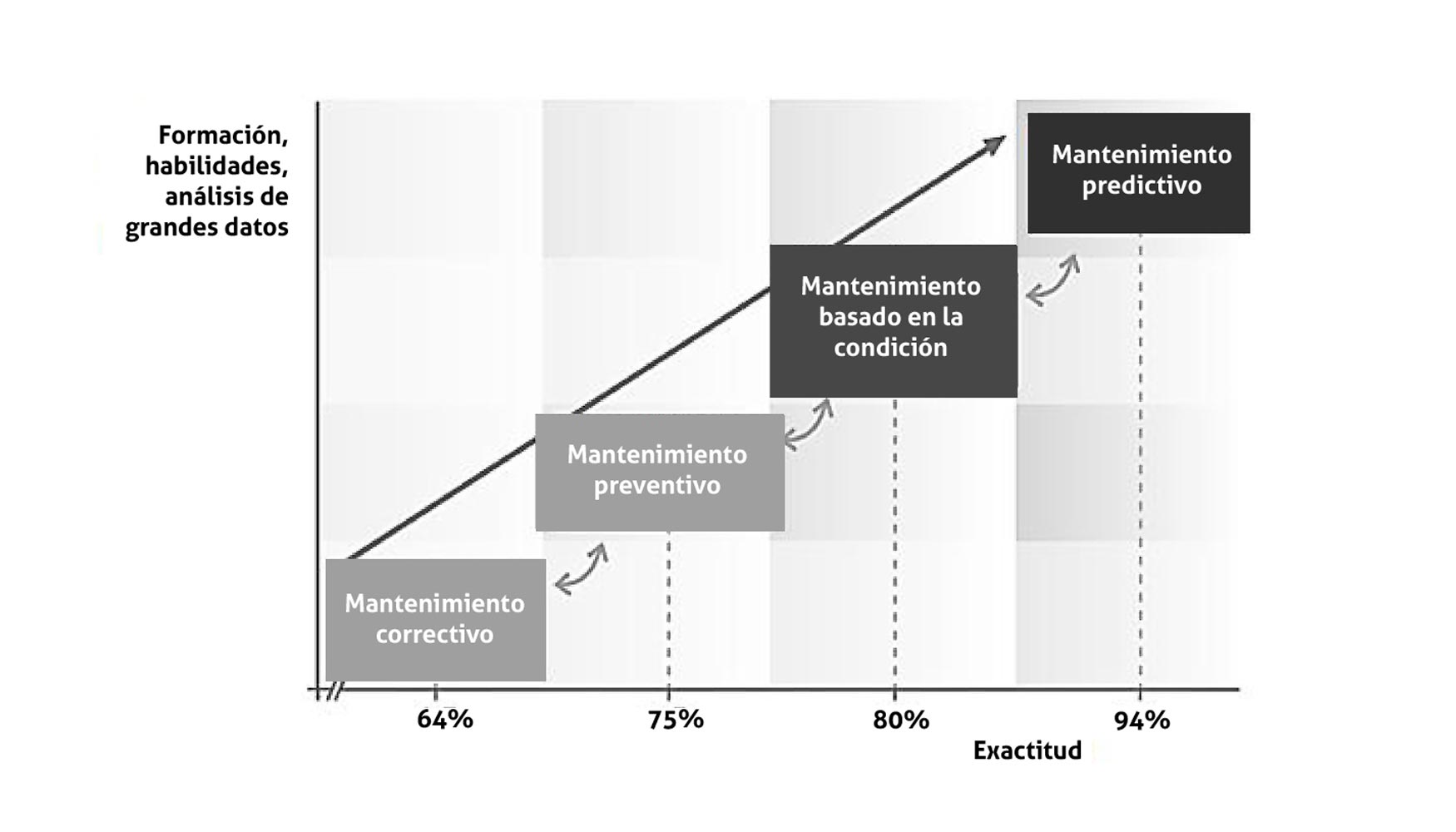

Varias formas de mantenimiento ofrecen diferentes ganancias potenciales. Van desde mantenimiento correctivo (que es, por supuesto, menos fiable, ya que sólo sucede cuando algo ha ido mal con la operación), para mantenimiento predictivo (que ofrece la mayor ventaja). Por ejemplo, el mantenimiento predictivo mejorará la exactitud del propio mantenimiento del 64 al 94%.

Procesos conectados

Las mayores ganancias en la fabricación en los próximos 5 años van a ser realizadas por empresas que entienden el valor de la integración a través de la función, el departamento y proceso.

Sólo la integración puede entregar el procesable la inteligencia necesaria para toda la empresa colaboración. Esa colaboración es la clave a la salida al mercado reducido y una mayor la flexibilidad necesaria para satisfacer la demanda de los clientes. IT es el facilitador para la fabricación integrada, pero para una implementación exitosa se deberá alinear los procesos, la organización y la cultura de la innovación.

La mayoría de las empresas avanzadas están tomando la difícil vía de la integración, rediseño y racionalización de los procesos y sistemas en una sola plataforma empresarial unificada.

La Tecnología permitirá una integración sin problemas de la cadena de valor y las operaciones completo; desarrollo de producto (PLM), planificación de la producción (ERP) y de ejecución de la producción (MES / MOM). Los sistemas que se utilizan llamados 'MES' (Manufacturing Execution Systems) se han convertido ahora en soluciones integradas para el taller de fabricación –Soluciones de Gestión de Operaciones de fabricación (Manufacturing Operation Management / MOM).

Máquinas conectadas y aplicaciones

Máquinas de fabricación y equipo serán conectados, y poder hablar entre sí y compartir información en tiempo real, asegurando que cada puede acceder a todos los datos necesarios para prepararse para lo que viene a continuación.

La ‘Fábrica del Futuro’ automáticamente redireccionará el trabajo, adelantará el cuello de botella, identificará áreas de la capacidad subutilizada, personalizará la producción, permitirá el mantenimiento predictivo y operará de forma continua y en niveles altos de eficiencia sin precedentes. La información de la máquina desde fuera de las plantas específicas será accesible, permitiendo a distancia el control de las unidades y servicios de fabricación.

Vamos a avanzar hacia la fusión de las mentes De las personas y las máquinas gracias a los sensores electrónicos que les permite ver, oír, sentir. Estas máquinas serán cada vez más no sólo más ‘inteligentes’ o ‘inteligentes’ sino que se convertirán en brillantes, conscientes de sí mismas, predictivo y reactivo, la auto-sanación, la auto superación, y de ámbito social. Ya estamos viendo la tecnología, en algunas áreas, siendo capaces de superar a los seres humanos las tareas más complejas. El gran desafío es el desarrollo de software que sea capaz de gestionar toda la información en tiempo real.

Componentes de la fábrica inteligente del futuro

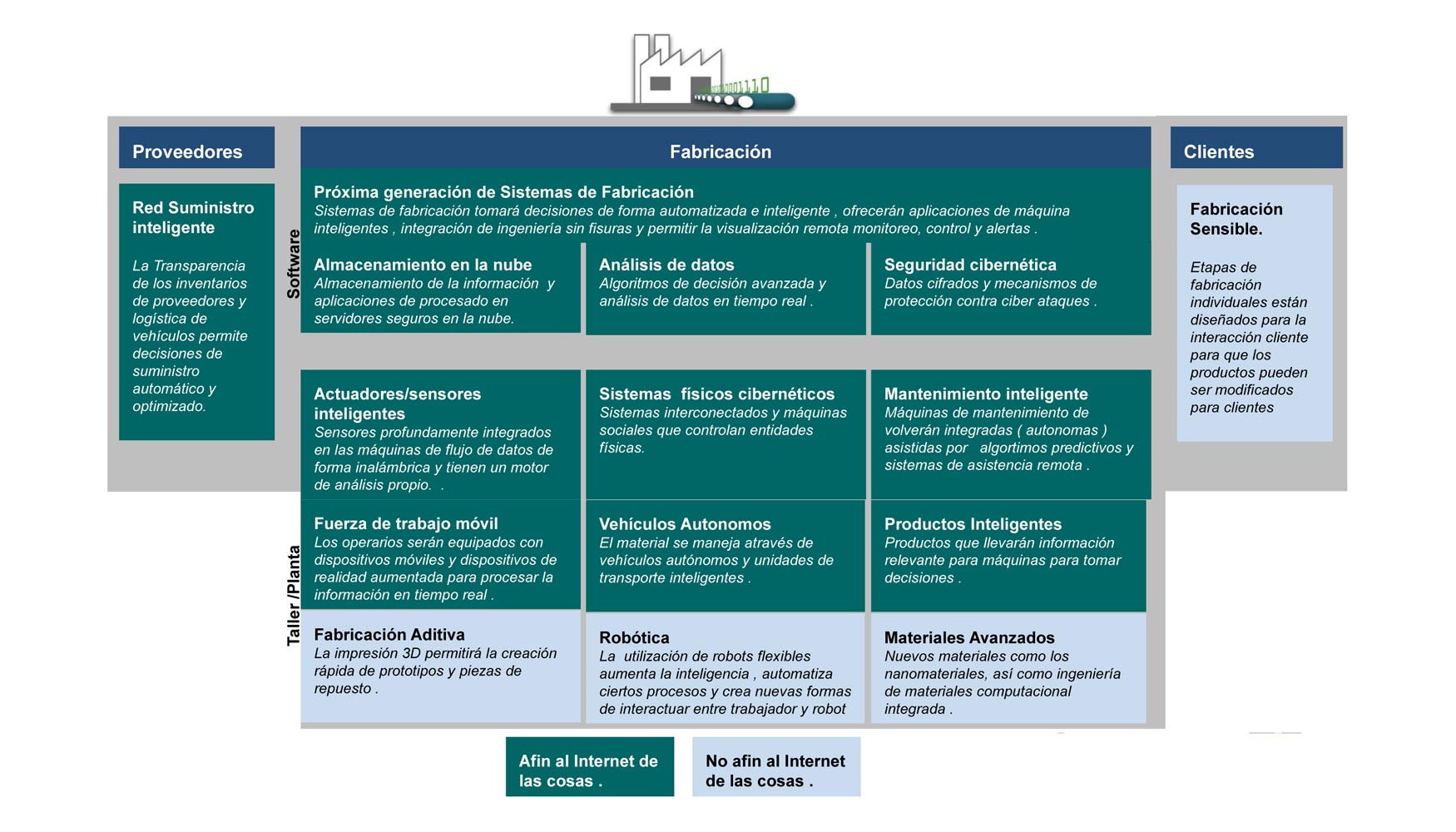

Se han identificado 15 conceptos para la ‘Fábrica Inteligente del Futuro’. No todos ellos están directamente relacionados con Internet industrial de los objetos (IO) pero todos ellos traer cambios significativos que harán las fábricas más inteligentes.

Plantas conectadas

Para obtener la máxima eficiencia de la planta, las redes de las plantas necesitan ser tratados exactamente como - una entidad única, conectada que puede ser orquestada como una. Las instalaciones ya no son fijadas, sino que fluye la inteligencia, adaptabilidad y la capacidad de reconfigurarse dinámicamente. La fabricación será desconectada de plantas específicas. El software y actividades serán desconectados de un hardware específico. Los modelos de planificación futura serán más dinámicos y flexibles por lo que habrá un mejor uso de las máquinas y de la capacidad global, respondiendo a la demanda y a las oportunidades. Cada instalación de una fábrica deberá ser evaluada contra los estándares de la central. Ellos deben ser comparables entre sí (debe poder compararse directamente el rendimiento y los procesos de una fábrica con los de otra) y aprender unos de otros.

La Fábrica será cada vez más parte de una red de fábricas. Un solo flujo de información, de autogestión y constantemente interactuando de forma activa. En cierto modo, podemos imaginar la nueva generación de fábricas como algo ‘vivo. Se reunirán a máquinas, mentes y análisis avanzados de la información para tomar las mejores decisiones, utilizar sensores inteligentes para ver, oír, entender y generar y hacer uso de prodigiosas cantidades de datos de información para una mejor toma de decisiones más significativas.

Conclusiones

El 80% de las innovaciones en fabricación están basadas en ICT. Ellas deberán liderar las fábricas inteligentes, verdes y de producción urbana. La cuarta revolución Industrial se basará en sistemas cyber-físicos, La Internet de las Cosas e Internet de los Servicios. Esto generará grandes flujos de Big Data que podrán ser analizados en profundidad para mejorar la eficiencia de recursos y la ultra alta calidad en la producción.

Se necesitarán los sistemas de asistencia industrial basados en CPS (sistemas cyber- físicos), para soportar, ayudar y entrenar a la siguiente generación de trabajadores de las fábricas inteligentes. Los sistemas de realidad dual y aumentada permitirán flujos de trabajo individualizado y el rápido aprendizaje de los nuevos procesos de producción, Despliegue de fabricación en cualquier lugar.

La producción global y las cadenas de valor necesitan ser aprovechados para el éxito. Esto significa que los productos deben ser reproducibles a través de la todo el ecosistema de la fábrica, con las fábricas capaces de hacer cualquier cosa en cualquier lugar. Esto significa flexibilidad en la capacidad de recursos, por ejemplo, un cambio de ruta de los pedidos en función de las limitaciones locales y las demandas.

Incorporación de inteligencia en la automatización de las fábricas del futuro. Con la puesta en marcha de la inteligencia en tiempo real y sensores en todos los niveles de la fábrica y ciclo de producción, los fabricantes podrán ver todo lo que está pasando en todas líneas de producción. Esto aumentará su capacidad para tomar acciones inmediatas para producir más salida cuando sea necesario y garantizar una mayor calidad, apoyando así la operativa y la agilidad del negocio. También exigirá que los fabricantes tengan la capacidad de combinar y analizar los grandes volúmenes de datos complejos de ser entregado a través múltiple, dinámicamente fuentes interrelacionadas. Esto incluye los datos que entrarán a través de máquinas sociales cada vez más conectados - sistemas ciber-físicos que ofrecen mayor conectividad entre máquinas, operaciones y funciones de planificación. Estas máquinas sociales permitirán a un fabricante lograr en tiempo real apoyo a las decisiones, guiar el desarrollo de los productos y dirigir las operaciones.