Los materiales compuestos en el futuro de la automoción

En los últimos años, el crecimiento de la población ha sido proporcional a la densidad de vehículos, a pesar de las crisis. Y mucho más en los países emergentes. Esto hace que el mercado crezca hacia otro lado, fuera de los países occidentales. Pero lejos de ser un inconveniente, esto significa una nueva oportunidad de inversión en desarrollo e innovación para el mercado occidental.

Para la automoción, estas nuevas circunstancias suponen un cambio en los productos en tres grandes aspectos: conectividad, eficiencia en los recursos y seguridad. Estos nuevos rasgos se unen a las tradicionales exigencias de competitividad, diseño y servicio por las que siempre nos hemos regido.

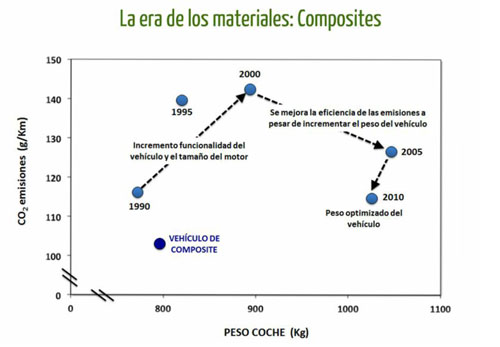

Si nos centramos en la eficiencia, una de las soluciones pasa por la disminución del consumo. Pero puede ser algo contradictorio cuando la prioridad, a la hora de fabricar nuevos vehículos, es aumentar la potencia y reducir los tamaños, ya sea en automoción, aeronáutica o incluso ingeniería naval. Por ello, el camino a la respuesta más clara nos hace pensar en los materiales: cómo reducir el peso sin la consecuente pérdida de potencia. Es donde entra en escena el desarrollo de nuevos materiales compuestos como la fibra de carbono.

La fibra de carbono no sólo ofrece una reducción de masa de 4,5 veces con respecto al acero y 2 veces el aluminio, sino que su eficacia reside también en la simplificación de los procesos productivos y las necesidades de energía relacionados. Utilizado junto al acero y al aluminio, los composites, polímeros y materiales cerámicos, se pueden llegar a reducir el peso de un motor o un vehículo más de un 50%. De una pieza de acero, el 15% es material, el resto es el tratamiento y proceso hasta convertirlo en una pieza funcional (ya sea de automóvil o avión). Sin embargo, en los compuestos, la inversión en maquinaria es menor del orden de 10 veces. Por ejemplo, si la pieza no está a la vista, no necesita ser pintada (ya que tienen alta resistencia a la oxidación y a la fatiga). Este ha sido uno de los motivos principales de su gran desarrollo en la aviación, pasando de aproximadamente del 15% en los modelos antiguos al 60% en los nuevos y que sitúa a España como líder de esta tecnología a nivel mundial.

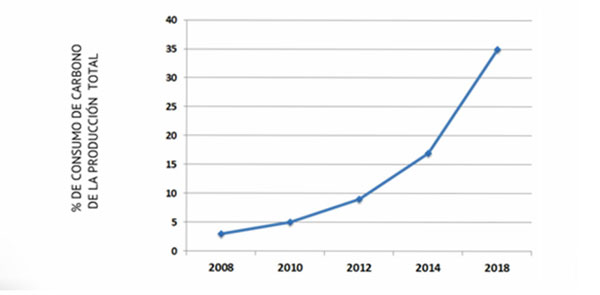

La producción de fibra de carbono en cifras

En 2010, la producción mundial de materiales compuestos se acercó tímidamente a 10 millones de toneladas métricas y superó los 12 millones de dólares el año pasado. En los próximos años se prevé un crecimiento mundial de Composites cercano al 6%.

Pero estos avances no sólo están planteados para la aviación. Actualmente, se están llevando a cabo estudios como Intercar (Intelligent Integration of carbon fiber in automotive) en Estados Unidos. Un proyecto para automoción de la empresa española Carbures, que supone el rediseño del soporte del motor de los coches para modelos de alta gama en fibra de carbono, fabricación de prototipos y la automatización de la producción. El resultado de la investigación posibilitará reducir el peso de los vehículos y con ello su consumo y la emisión de CO2 a la atmósfera. En el caso de los coches eléctricos se conseguirá recorrer una mayor distancia sin recargar la batería.

Hasta ahora, la fibra de carbono sólo se viene utilizando en la estructura de los coches en las primeras fases del desarrollo técnico, debido a las limitaciones técnicas y financieras que supone.

Del mismo modo, podríamos hablar de materiales cerámicos para mejorar la eficiencia de los motores en el comportamiento a altas temperaturas. Con la utilización de materiales mixtos cerámicos en motores de combustión interna, se incrementa su eficiencia, aunque su coste actual y su desarrollo aun hoy los hacen inviables (ya se utilizan en turbinas y turbocompresores).

Más acerca de la fibra de carbono

La fibra de carbono se incluye en el grupo de los materiales compuestos, formados a partir de la unión de dos o más componentes, que dan lugar a uno nuevo con propiedades y cualidades muy superiores a la alcanzada por cada uno de los componentes de manera individual. En el caso de la fibra de carbono, se combina un tejido de hilos de carbono (refuerzo), el cual aporta flexibilidad y resistencia, con una resina termoestable (matriz), comúnmente de tipo epoxi, que se solidifica gracias a un agente endurecedor y actúa uniendo las fibras, protegiéndolas y transfiriendo la carga por todo el material; por su parte el agente de curado ayuda a convertir la resina en un plástico duro.

Seguridad, sostenibilidad y eficiencia en la fabricación

Además de las ventajas de peso y simplificación del proceso, al moldear con fibra de carbono unidades grandes en una sola pieza, estamos dando mayor rigidez: se eliminan vibraciones y por lo tanto aumenta la seguridad. En este aspecto, la absorción de energía de la fibra de carbono es 5 veces más por kilogramo que el acero, con lo que combinando compuestos avanzados con las piezas de acero podemos incrementar la seguridad de nuestros vehículos.

En el aspecto ecológico, el reciclaje de la fibra de carbono, su recuperación o la reutilización de la misma ya es un hecho. Sin ir más lejos también se fabrican muebles u otras aplicaciones con polvo de carbono. Además, se está avanzando a pasos gigantes en lo que a fibras vegetales se refiere.

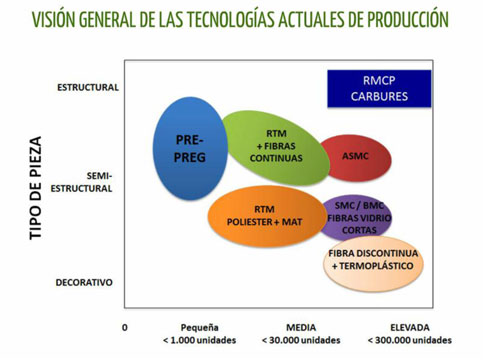

Quizá la mayor parte de la crítica se la lleve la capacidad de diseño. El acero tiene un comportamiento muy lineal y es más fácil calcular cómo pueden afectar las fuerzas y torsiones que en un compuesto, pero las importantes barreras vienen dadas por los costes del material, ya que es un proceso de fabricación que no permite hacer piezas en grandes series. En este aspecto, el coste de la materia prima disminuirá al aumentar la demanda. Unas primeras previsiones hablan de la cuarta parte, es decir unas 7 veces superior al acero, que si tenemos en cuenta que los costes de proceso pueden ser de la mitad, harían las piezas muy competitivas.

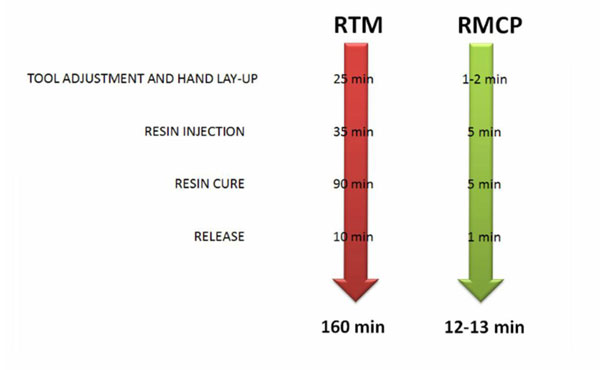

Sin embargo, el futuro es esperanzador en este aspecto ya que, hoy en día, se trabaja en procesos llamados “fuera de autoclave” como el RTM, para conseguir un proceso continuo de alto volumen. Como ejemplo del futuro que viene, Carbures está trabajando desde hace años en esta línea y ha desarrollado una patente sobre un proceso de hacer una pieza cada 15 minutos, lo que posibilitaría unas 60 piezas/día en una primera etapa.

El mundo de la fibra de carbono (o mejor dicho en su amplitud, de los compuestos con las múltiples posibilidades de incorporarles nanotubos o aluminios) es una gran oportunidad. La ventaja tecnológica de nuestro país en materiales compuestos derivada de la aviación permite ofrecer esta tecnología a proveedores globales y competitivos de estructuras, los actuales Tier1, para que oferten y fabriquen productos avanzados para seguir liderando este gran mercado mundial. Esto no supondría, ni mucho menos, la sustitución de los metales por los composites, más bien una convivencia buscando siempre la solución más óptima para cada tipo de estructura y carrocería. Tanto en vehículos como en aviones, trenes, etc... Esta combinación nos permitirá ser más verdes, más seguros y, por supuesto, más competitivos.

José Mª Tarragó es Ingeniero de Telecomunicaciones por la Universidad Politécnica de Cataluña. Ha trabajado en diversas consultoras hasta ‘aterrizar’ en Carbures Europe en Enero de 2012. Entre ellas destaca Ficosa, para la cual ejerció de director general y posteriormente de vicepresidente durante 18 años. Dentro del sector aeronáutico, Tarragó destaca por la diversificación del grupo Ficosa a sectores sinérgicos como la aviación civil y el ámbito militar con la negociación y dimensionamiento del proyecto ALESTIS y el desarrollo de antenas fractales para el sector militar americano. Su labor se vio materializada en diversos logros en las distintas divisiones de la empresa, creando metodologías comunes FDS (Ficosa Development System) y de producción FMS. Igualmente fue el responsable de desarrollar los road-maps de evolución de sus productos y de las novedades que incrementaron el valor añadido al cliente.

Propulsor de Joint ventures con empresas tecnológicas como Fractus para las antenas de nueva generación fractales, con GMV para el desarrollo de cajas que dotaran al vehículo de comunicaciones y/o cierta inteligencia. Con la empresa japonesa Omron para el desarrollo de sistemas activos de visión inteligente, ha sido el presidente del consorcio MARTA, proyecto de cuatro años de investigación sobre la inteligencia en los vehículos y en las infraestructuras para mejorar la seguridad.

También trabajó como consultor y fue miembro del equipo que desarrolló las bases para la reforma de la función Pública que dio pie a la ley 30/1984 y colaboró con la empresa de estrategia Mac Group en el nuevo plan estratégico de Fecsa para su integración en el plan nacional energético.