La espuma metálica y la sustitución de PFAS mejoran la huella ecológica

Un trozo de metal tan liviano y poroso que incluso flota en la leche: se trata de espuma metálica. Este innovador material, compuesto en hasta un 90% por aire, presenta propiedades sorprendentes, entre las que destaca una elevada rigidez a la flexión. En el entorno industrial, contribuye a una mayor sostenibilidad y mejora la huella ecológica de la producción.

Debido a los crecientes requerimientos normativos, los proveedores de tecnología de producción de todo el mundo se enfrentan al desafío de integrar materiales eficientes y respetuosos con el medio ambiente. Las soluciones ya disponibles podrán conocerse en la EMO Hannover 2025, la feria especializada en tecnología de producción que se celebrará del 22 al 26 de septiembre. El foco principal estará en las espumas metálicas y en los sustitutos de las sustancias per- y polifluoroalquiladas (PFAS).

Las espumas metálicas permiten fabricar máquinas más eficientes, ligeras y, al mismo tiempo, más estables. De manera similar a sus modelos naturales —como el hueso o la madera—, este material altamente poroso presenta una estructura celular capaz de absorber energía en forma de vibraciones, impactos o sonido.

Como hornear pan

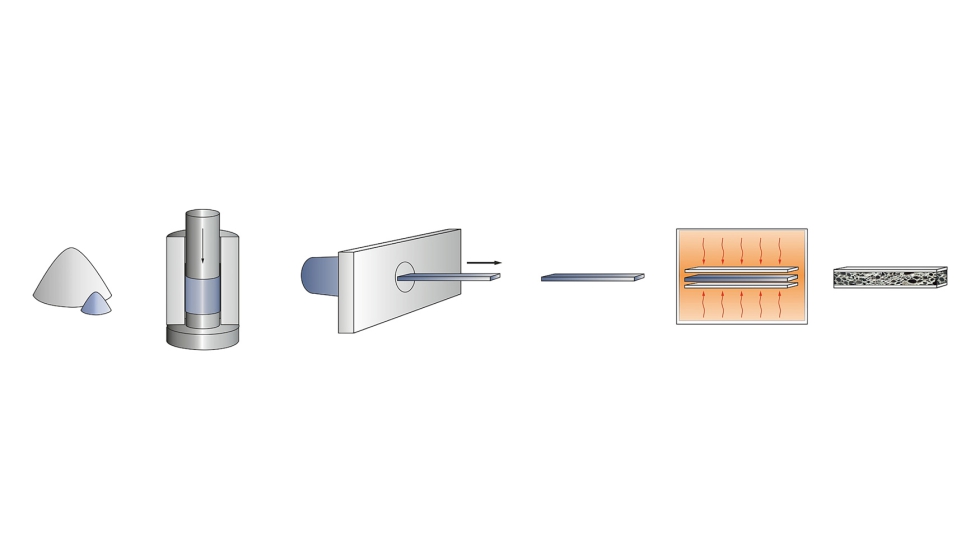

La espuma de aluminio puede fabricarse mediante un proceso que, en esencia, se asemeja al horneado del pan. Se mezcla polvo metálico, un agente espumante y calor, y el resultado es espuma de aluminio. No obstante, la producción de este material de alta tecnología es considerablemente más compleja.

“Para fabricar espumas de aluminio, se combina una aleación de aluminio con un agente espumante. En la mayoría de los casos, se precompacta mediante compresión axial y luego se extruye en secciones espumables”, explicó Carsten Lies, jefe del departamento de Construcción Liviana Funcionalmente Integrada del Instituto Fraunhofer de Herramientas y Tecnología de Formado (IWU) en Chemnitz. “Para la fabricación de paneles tipo sándwich de espuma de aluminio, se colocan secciones espumables entre dos láminas de cobertura, separadas entre sí”, añadió el ingeniero.

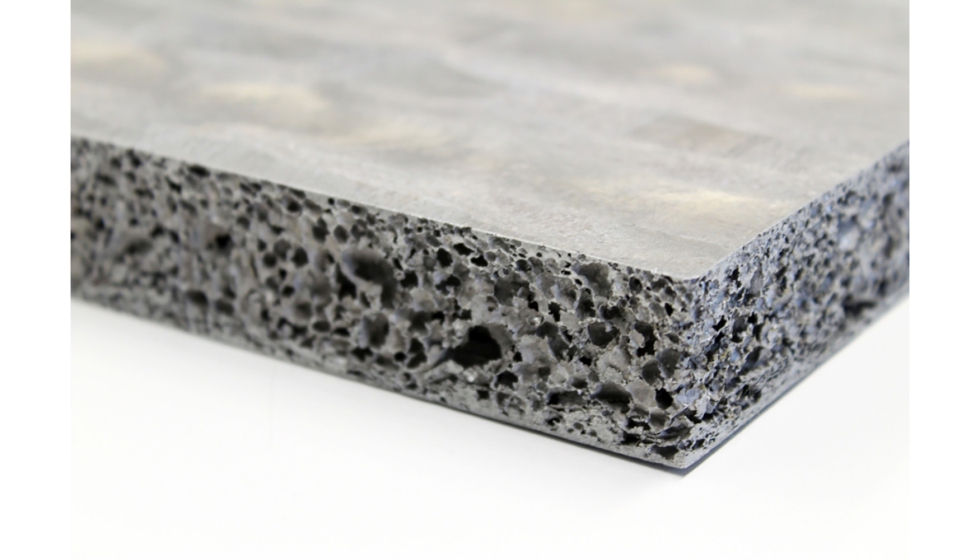

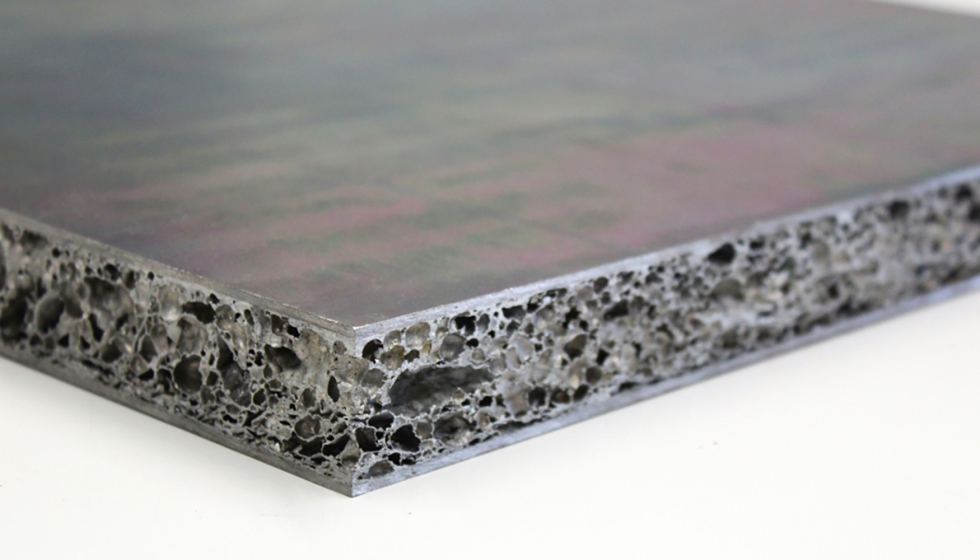

Durante el tratamiento térmico posterior, el aluminio espumable se expande varias veces su volumen. La espuma resultante se une de forma sólida a las dos láminas de cobertura, formando una estructura tipo sándwich. Tras el enfriamiento, el panel se corta a las dimensiones finales. “Las espumas metálicas, especialmente las de aluminio, se utilizan principalmente como material núcleo en estructuras tipo sándwich”, aclaró Lies. Las capas exteriores suelen ser de acero o aluminio. “Las capas superiores soportan las cargas, mientras que el núcleo evita el contacto directo entre las láminas”, explicó el investigador del Fraunhofer sobre las propiedades únicas de este material avanzado. La unión entre capas se logra, en general, mediante enlace metálico adhesivo.

Ligeros, rígidos y eficientes: paneles con núcleo espumado

“Según su diseño, los paneles tipo sándwich presentan una elevada rigidez a la flexión. Este efecto se aprovecha para aligerar los conjuntos estructurales manteniendo o incluso mejorando su rigidez”, señaló Lies. Están reemplazando componentes macizos en estructuras convencionales. Según el investigador, dependiendo del criterio de optimización, pueden lograrse ahorros de peso significativos con la misma rigidez (hasta un 30% aproximadamente) o incrementos sustanciales de rigidez sin aumentar el peso. Las ventajas específicas de utilizar espuma metálica en maquinaria, en términos de eficiencia y sostenibilidad, radican, según Lies, en “una notable mejora del amortiguamiento gracias al núcleo espumado y un considerable ahorro de peso mediante estructuras tipo sándwich”.

El hecho de que las espumas metálicas sean fácilmente reciclables tiene un impacto positivo en la huella ecológica. “Al no utilizar adhesivos en la fabricación de los paneles, el material puede reincorporarse sin problemas a los ciclos existentes de reciclaje de chatarra metálica compuesta por acero y aluminio”, indicó el investigador de Chemnitz.

A medida, gracias a la impresión 3D

Los componentes fabricados con espuma metálica —o más precisamente, con materiales híbridos porosos (HyPo)— también pueden producirse mediante impresión 3D. La ventaja de la fabricación aditiva de espuma metálica es que las cámaras de aire pueden posicionarse con precisión. Esto permite optimizar los componentes para aplicaciones específicas, ya que el ajuste gradual de la estructura porosa interna ofrece más posibilidades que la generación de poros por inyección de gas en el proceso convencional de espumado. Así, es posible crear en la impresora 3D componentes a medida con propiedades definidas con exactitud.

“Un ajuste gradual de la estructura porosa y de los perfiles de propiedades resulta muy difícil o incluso inviable en un material fabricado monolíticamente, ya que el proceso de fabricación o el procesamiento posterior no se adapta a los requerimientos finales de uso”, explicó Thomas Hassel, del Instituto de Ciencia de Materiales de la Universidad Leibniz de Hannover (LUH), quien destaca que la fabricación aditiva permite una “producción próxima a la forma final” y, al mismo tiempo, “introducir gradientes en los lugares correspondientes, alineados con el perfil de requerimientos”.

Las investigaciones se centran en aplicaciones específicas de la industria de máquinas-herramienta y en cómo este material innovador puede aumentar la eficiencia y sostenibilidad en planta. El enfoque está puesto en componentes como el cambiador de herramientas, el portaherramientas o el soporte del husillo, en lo que respecta a su rigidez, amortiguación, comportamiento termoelástico, desequilibrios, así como su dureza y calidad superficial, explica Hassel. A través de la implementación de componentes HyPo, por ejemplo en una brochadora, se investiga qué ventajas aportan los componentes graduales. “Se analiza el comportamiento operativo durante el mecanizado, ya que el proceso de fresado implica una amplia variedad de condiciones de carga”, señaló Hassel. “Esto permite determinar el impacto del componente HyPo sobre las propiedades mecánicas y térmicas de la máquina y mejorar significativamente su rendimiento”.

Sustitución de los ‘químicos eternos’

El uso de materiales livianos para incrementar la sostenibilidad es solo una de las múltiples estrategias adoptadas para mejorar la huella ecológica en la producción industrial. Paralelamente, se presta cada vez más atención a alternativas ecológicas frente a los llamados ‘químicos eternos’, es decir, las sustancias per- y polifluoroalquiladas (PFAS). Estas se emplean especialmente en contextos de condiciones extremas: altas temperaturas, desgaste elevado o ambientes químicamente agresivos. Se encuentran en juntas, tuberías o accesorios.

“No existe una respuesta general sobre si es posible sustituir los PFAS; se requiere una evaluación individual según la aplicación”, afirmó Frank Schönberger, jefe de Síntesis y Formulación en el Instituto Fraunhofer de Durabilidad Estructural y Fiabilidad de Sistemas (LBF), con sede en Darmstadt. “Sustituir los fluoropolímeros 1:1 generalmente no es viable; todo depende de los requisitos específicos de cada aplicación”.

Hay casos donde un fluoropolímero puede ser reemplazado por otro polímero de altas prestaciones (como PEEK, PEI o PPS), siempre que las exigencias de temperatura y resistencia química sean moderadas o en el ámbito de compuestos tribológicos. “Pero también existen ámbitos donde los complejos requisitos —al día de hoy— no pueden ser satisfechos por ningún otro material”, añadió el investigador. “Los fluoropolímeros presentan una resistencia química casi universal y alta resistencia térmica. En aplicaciones donde estas propiedades son esenciales, como en bombas o maquinaria que debe resistir diferentes medios en condiciones variables, por ahora no es necesario reemplazarlos”, concluye Schönberger. “Sin embargo, pueden encontrarse oportunidades de sustitución en aplicaciones donde no se requiere el pleno potencial de los fluoropolímeros o donde sea posible un rediseño del componente”.

La sustitución de PFAS también cobra relevancia en EE. UU.

Según Schönberger, la sustitución de PFAS también es relevante para mercados fuera de Europa, especialmente en Estados Unidos, donde existen normativas específicas que varían según el estado federado. Esto pone de manifiesto que el aumento de la sostenibilidad en la tecnología de producción constituye un desafío global, al que deben dar respuesta las fábricas de todas las naciones industrializadas.