Avance tecnológico en el campo de los sensores inteligentes

Jon Uriagereka, jefe de producto para la automatización industrial de Carlo Gavazzi en España

11/05/2020Este artículo destaca la importancia de posicionarse en la vanguardia de la fabricación de equipos que permitan la conectividad e integración en la Industria 4.0, en la que debe haber un conocimiento e intercambio de datos desde el nivel básico, donde están situados los sensores y actuadores, hasta el superior con PLCs, sistemas Scada, etc.

El intercambio de datos es posible gracias a la comunicación IO-Link, protocolo común para todos los fabricantes. Esta comunicación hace que los sensores alcancen un nivel avanzado, convirtiéndose en sensores inteligentes.

En qué consiste la comunicación IO Link

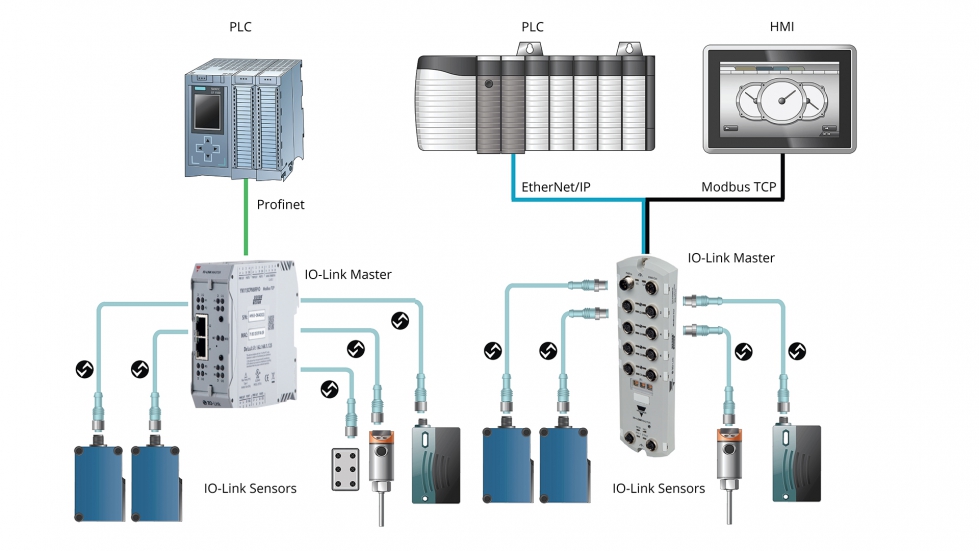

La arquitectura es muy sencilla. Los sensores o elementos IO-Link se conectan a un equipo denominado Master IO-Link mediante conectores estándar de métrica 12 de 4 pin (conexión más habitual). El master se debe configurar para que reconozca los equipos conectados y así acceder a todos sus datos.

Por otro lado, el Master tiene conexión a bus de comunicación industrial. Los modelos disponibles incorporan:

- Profinet IO + Modbus TCP + OPC UA

- Ethernet IP + Modbus TCP + OPC UA.

Es decir, acceso remoto a los sensores y elementos IO Link desde cualquier lugar, conociendo sus datos y posibilitando modificaciones.

Con este sistema, los sensores o equipos IO-Link dejan de ser un todo-nada y el elemento superior, PLC, accede a los datos del sensor:

- Datos de lectura: si está detectando pieza o no, temperatura actual, si hay alarma de temperatura, número de detecciones, valor de las señales analógicas, calida de la detección...

- Datos de escritura: ajustes de distancias e histéresis, temporizaciones, funcionas lógicas...

Ventajas de la comunicación IO-Link

- Configuración de cada sensor según requiera la aplicación. Diferentes procesos pueden requerir diferentes ajustes de los sensores, esto se realiza automáticamente, el PLC escribe el ajuste necesario para cada proceso.

- Señales analógicas. El PLC puede acceder a la lectura del dato correspondiente a la señal analógica, por ejemplo de una fotocélula y saber a qué distancia está el objeto.

En el caso de un capacitivo, mediante el dato de señal analógica, se puede conocer qué tipo de producto detecta o permite un ajuste de distancia preciso.

- Cuando haya que sustituir un sensor, el Master envía automáticamente al nuevo sensor la última configuración que tenía el que se ha reemplazado

- Conocimiento en todo momento de datos como temperatura, calidad de detección, etc. Datos imprescindibles para un mantenimiento preventivo y previsión de fallos.

Ejemplos de equipos inteligentes

- Sensores inductivos. Toda la gama desde diámetro 4 mm hasta métrica 30.

- Sensores capacitivos en diferentes formatos, con índice de protección IP69K, certificación Ecolab, en caja de: plástico, acero inoxidable o teflón

- Fotocélulas en plástico y acero inoxidable con índice de protección IP69K y certificación Ecolab

- Master IO-Link con 8 puertos, versiones para instalación en pared y en carril DIN.

Master portátil SCTL55

Carlo Gavazzi dispone de un equipo único en el mercado, un master IO Link portátil. Su apariencia es similar a un teléfono móvil y permite configurar un equipo IO Link según los requisitos de la instalación.

Ejemplo: Ajustar un sensor con la salida que interese, PNP o NPN, normalmente abierto o cerrado, con temporización o sin ella, distancia, histéresis, funciones lógicas, función tacómetro, etc. Una vez configurado, el sensor se comportará como un sensor normal (fuera del concepto IO Link) pero con todas las funciones especiales implementadas.

En una evolución constante, la oferta de sensores y elementos inteligentes irá completando una gama al servicio de los usuarios y sus requerimientos.