Criterios técnicos para delimitar las dos tecnologías de fabricación

La electroerosión frente al mecanizado de alta velocidad

El mecanizado de alta velocidad (MAV) es uno de los temas favoritos en las discusiones actuales sobre las tecnologías modernas de fabricación, ya que este proceso ha avanzado sustancialmente desde hace poco. Sin embargo, las inversiones en procesos de manufactura tienen un tiempo de vida largo e influyen en la rentabilidad, calidad y tiempo de fabricación. Los nuevos procesos de manufactura no cubrirán nunca todas las demandas de todas las aplicaciones, y deben ser confrontados con alternativas. Este artículo presenta una comparación objetiva entre el mecanizado de alta velocidad y la electroerosión, en términos de sus capacidades técnicas, económicas y ecológicas, con el fin de ayudar a los inversores a encontrar una base de decisión fiable. Se propondrá una pieza de referencia típica para evidenciar las aplicaciones características para la electroerosión, en comparación con las referencias existentes para mecanizado de alta velocidad.

Las herramientas para formar “piezas en forma de red” en un único paso de fabricación, como por ejemplo el “moldeado por inyección”, “estampación con matriz”, “moldeado por inyección de metal” y otras se están convirtiendo en las tecnologías de producción claves. Para que las herramientas de mecanizado sean efectivas en comparación con otras tecnologías, se necesita una mayor flexibilidad para el cambio, sistemas de cambio más rápidos, producción de series cortas a bajo coste y – lo más importante – una excelente organización y velocidad en la fabricación de herramientas dedicadas e innovadoras. Sería ideal que las herramientas utilizadas duraran con facilidad lo suficiente para producir series cortas y medias, y que mantuvieran la precisión en las secciones delicadas, gracias a un bajo desgaste. Esto implica realizar herramientas de materiales ultraduros.

Desde hace varios años los investigadores de producción mecánica trabajan intensamente en la optimización del diseño de herramientas para procesos de deformación, y en la innovación y mejor adaptación de las tecnologías de mecanizado de acuerdo con los requisitos prácticos. La electroerosión comenzó en 1954 para aplicaciones prácticas y desde entonces ha crecido hasta adoptar la posición de tecnología común y bien aceptada en los talleres de fabricación de herramientas y utillajes. Tanto la versión de electroerosión por penetración, cómo la electroerosión por hilo están bien introducidas y se aplican con normalidad. Su inconveniente es la complejidad inherente a esta tecnología. [4] Dado que la formación profesional en electroerosión se ofrece en contadas ocasiones, en la mayoría de los talleres estos procesos se aplican a partir de “recetas de cocina” adaptadas empíricamente por los propios usuarios.

Las tecnologías de fresado y, en general, de arranque de viruta se usan desde hace mucho más tiempo y tanto su enseñanza como su documentación son mejores. El arranque de material ha recibido un nuevo impulso y ha ganado interés desde la introducción del MAV (Mecanizado de Alta Velocidad). [1-3].

Desarrollos en fresados de alta velocidad

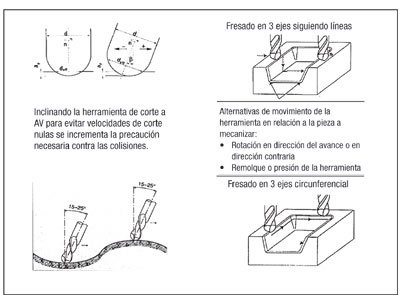

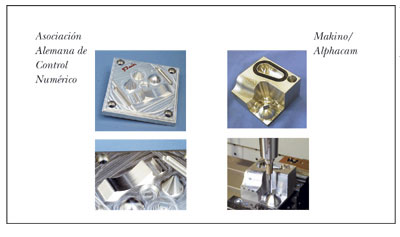

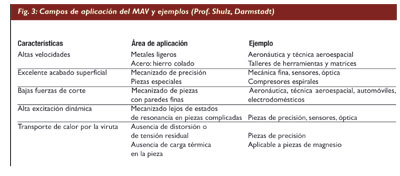

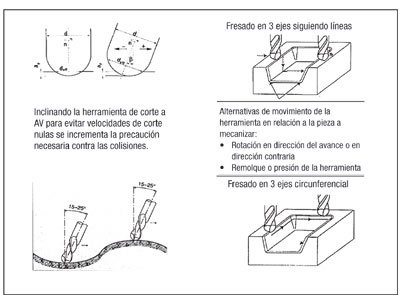

Desde que los ajustes utilizados para el rectificado (alta velocidad de corte, tamaño de viruta pequeño, mayor ángulo de cizallamiento) fueran introducidos en el fresado, junto con un ángulo de herramienta bien definido, se ha hecho posible el mecanizado de materiales duros o endurecidos; con una tasa de eliminación de material incrementada y, además, ganando en un acabado superficial muy fino. Las herramientas usadas, sin embargo, necesitan ser fabricadas a partir de los materiales con mayor resistencia al desgaste, como el carburo de tungsteno, por ejemplo. Estas herramientas muestran un riesgo de daño mayor y un tiempo de vida más corto. El fresado de alta velocidad requiere una planificación más cuidadosa y una mejor orientación del ángulo de mecanizado en relación a la superficie, para conseguir la alta velocidad de corte en la periferia de la herramienta, mientras que el centro de rotación tiene velocidad nula. También hay limitaciones de diseño respecto al husillo. Velocidades de 18.000 a 25.000 rpm son comunes, pero al usar herramientas de pequeño diámetro, son deseables velocidades de 60.000 a 80.000 rpm. El centro de mecanizado no sólo necesita husillo de alta velocidad, sino además su cuerpo debe ser rígido, libre de vibraciones, y con guías y actuadores rápidos. La variación del ángulo de mecanizado es posible sólo en máquinas que llegan a tener 7 ejes programados. Ello requiere de CNC especiales, y de largos ciclos de programación y comprobación de ausencia de colisiones. Durante el procesado, en una situación ideal se monitorizan el desgaste de la herramienta y las fuerzas de corte. Las figuras 1 a 3 ofrecen una vista de conjunto de las aplicaciones tecnológicas. La figura 4 muestra dos piezas de referencia propuestas en Alemania.

Fig. 1: Ajustes tecnológicos del fresado en 3 dimensiones

Fig. 2: Mecanizado de Alta Velocidad: ejemplos típicos

La viruta transporta el calor gracias a un ángulo de cizallamiento elevado

Fig. 4: Piezas de referencia para fresado de alta velocidad

Puntos fuertes en la aplicación de procesos de electroerosión

Las descargas eléctricas, las herramientas en los procesos de electroerosión, encuentran su camino en la brecha de mecanizado (“gap”) rellena de dieléctrico en cualquier dirección por autoignición. El proceso aplica calor y presión. En consecuencia, es independiente de la fortaleza mecánica de la pieza. Esto permite el mecanizado de cualquier forma, incluso cortes sesgados o grabados en la pieza. Si la geometría formada directamente por copia de un electrodo-herramienta (electroerosión por penetración) o indirectamente por un camino de herramienta programado (electroerosión por hilo) no producen el resultado deseado, puede aplicarse cualquier movimiento superpuesto. Los ejemplos más conocidos son penetración planetaria y corte por hilo en ángulo.

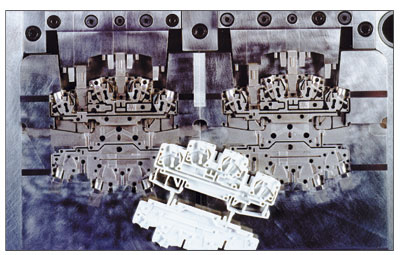

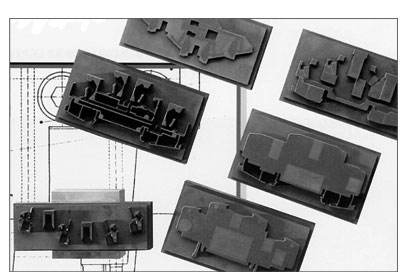

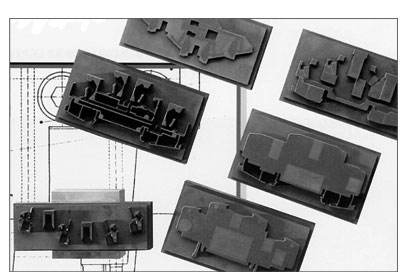

Puesto que el electrodo-herramienta puede moverse por medio de CNC en cualquier dirección vectorial cartesiana, las instalaciones de electroerosión no requieren más de 4 ejes operables simultáneamente. Son, por ello, relativamente fáciles de programar. La figura 5 muestra lo intricadas que pueden llegar a ser las geometrías mecanizadas por electroerosión. Son el resultado de la capacidad de las chispas de encenderse en cualquier dirección, y de la posibilidad de copiar la geometría de los electrodos, de generar nuevas formas por medio de movimiento CNC vectorial de electrodos con forma y de superponer movimientos a operaciones programadas. Finalmente, también de la capacidad de secuenciar el mecanizado de secciones de geometría parciales o de combinar una pluralidad de grabados en una operación de electro mecanizado utilizando electrodos en forma de bloque.

La figura 6 muestra una instalación de electroerosión por penetración ZK 600 con equipo completo, que incorpora intercambio de herramientas y alimentación de piezas paletizada, diseñada para uso 24 horas al día 7 días por semana. La planificación del trabajo y el control de los intervalos de mantenimiento deben organizarse para que se ejecuten durante los turnos de día, a pesar de las largas series de mecanizado. De otra forma, se pierde la mayor parte de la ventaja económica.

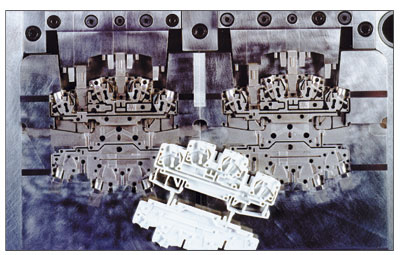

Fig. 5: Mitades de molde electroerosionadas para terminales de fijación

moldeados por inyección

Propuesta de evaluación de una pieza para electroerosión

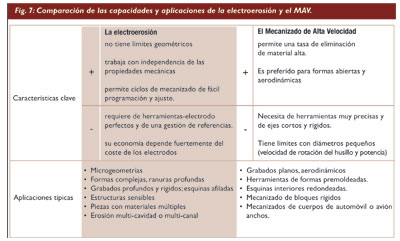

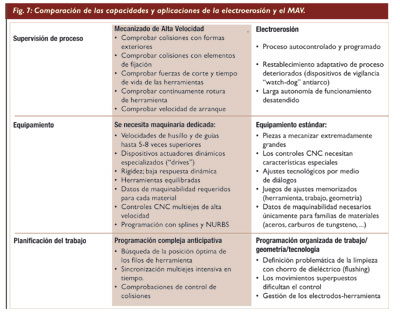

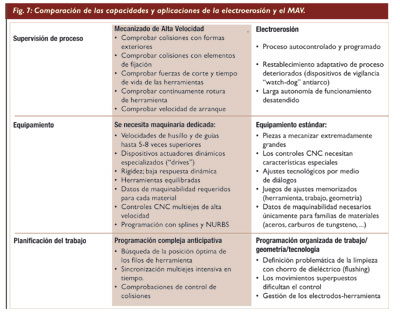

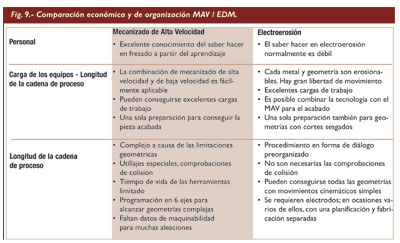

A nivel de taller, sería ideal disponer libremente de las tecnologías de MAV y electroerosión y usar sus ventajas allí donde sean aplicables. Las inversiones para ambos tipos de equipos, sin embargo, son todavía elevadas y las capacidades de fabricación de ambas deben usarse completamente si se requiere un buen equilibrio económico y competitivo. Las empresas pequeñas y medianas deben pues decidir de acuerdo con sus preferencias. Las figuras 8 y 9 muestran argumentos para comparar ambas tecnologías.

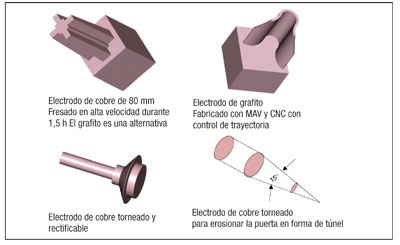

La electroerosión por penetración requiere siempre de la preparación de electrodos, bien sea de cobre o grafito. En muchas ocasiones son fresados. Por ello, algunas empresas invierten primero en equipos de fresado. Normalmente los electrodos muestran una forma convexa. El material y la geometría facilitan el procedimiento de mecanizado. El corte por electroerosión ofrece buenas alternativas para la preparación de electrodos, si se precisa de un afilado fino.

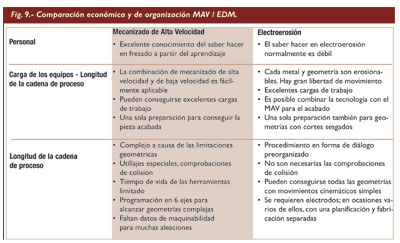

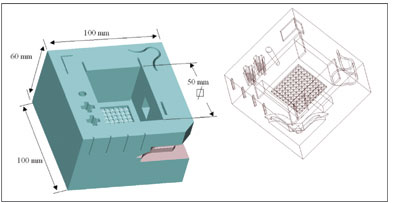

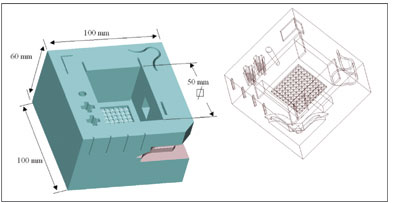

Para facilitar las decisiones de inversión de los fabricantes de herramientas y para referirse más a requisitos geométricos, se propone una pieza de referencia para la electroerosión (ver figura 10). Dicha pieza ofrece una pluralidad de formas típicas, que se mecanizan favorablemente por electroerosión por penetración o en combinación. Pieza de referencia para electroerosión por penetración

El objetivo de la pieza de referencia no es su fabricación completa. Pueden seleccionarse, para prueba o investigación, una de las geometrías típicas. La amplia abertura en el centro debería ser fresada o taladrada antes de templar el bloque, para evitar cualquier tensión residual a través de esta sección. Dos electrodos de grafito planos fijados de una estacada a la distancia necesaria se usarán luego para erosionar las caras laterales. Un electrodo de grafito fresado con la plaqueta frontal (5 x 5 mm / prof. 2,5 mm) será usada a continuación para acabar la abertura. El ejemplo de abertura en forma de túnel se erosiona en la dirección correcta combinando los ejes Z+ e Y- y por medio de un electrodo de cobre.

Fig. 6 Instalación para electroerosión por penetración

para electrodos-herramienta autónomos e intercambio de piezas

Las ranuras con una relación profundidad / anchura muy elevada pueden ser erosionadas con electrodos de grafito y con limpiezas (flushing) temporizadas, rectificados planos con el adecuado exceso (negativo). Para el ángulo de 90° puede usarse dos electrodos planos fijados al soporte adecuado. También se propone el uso de un electrodo de grafito para erosionar la ranura perfilada. Este electrodo se fabrica por fresado de una barra de grafito sólido, fijada a un portaherramientas, y usando un control numérico con control de trayectoria (ver figura 11).

Los dos grabados en forma de “cruz suiza” pueden usarse para comprobar el uso de cobre o grafito. El electrodo necesario puede verse también en la figura 11. Si se fresa con un equipo moderno de 5 ejes, se necesita 1,5 h de trabajo, excluyendo la programación.

En un lado de la pieza de referencia se muestra una serie de ranuras de cola de milano. Estas formas se usan para unir piezas complementarias. El electrodo puede fresarse plano con facilidad. Todas las ranuras paralelas se erosionan de una vez. El perfil de la esquina derecha de la fotografía es un ejemplo para el mecanizado de formas complejas siguiendo una trayectoria. El electrodo es simplemente torneado a partir de cobre o grafito y puede rectificarse con facilidad, si la combinación de diámetros lo permite. Esta operación evita la fabricación de una herramienta especial, y del tiempo y coste asociados.

Fig.10: Pieza de referencia para electroerosión por penetración

Fig. 11: Ejemplos de electrodos para electroerosionar la pieza de referencia

Posibilidades de combinación

La descripción de las diferentes características de la “Pieza de referencia para electroerosión” han evidenciado la posibilidad de combinar las tecnologías de MAV y EDM. Cuando ambos procesos pueden efectuarse bajo el mismo techo, es la opción recomendable. De otra forma, los electrodos de perfil de cobre o grafito pueden fabricarse así mismo por electroerosión usando el hilo como electrodo. Las opciones de corte inclinado también permiten el mecanizado de caras ligeramente inclinadas, o bien cortes posteriores permiten crear piezas tridimensionales. Existe tres modos de combinar la aplicación de la electroerosión por penetración y el fresado de alta velocidad:

- Fresar las formas amplias de una herramienta, como por ejemplo, una matriz para formar combinaciones de parachoques y spoiler; seguidamente, la erosión por penetración realiza las ranuras, soportes y detalles complicados

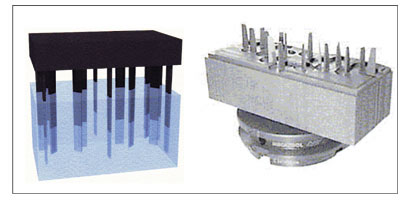

- Utilizar el fresado de alta velocidad para la preparación de electrodos. Los materiales usados para fabricar electrodos son más fáciles de mecanizar que un acero endurecido y las formas exteriores son fácilmente accesibles por cualquier fresadora (ver figuras 12 y 13)

- Utilizar operaciones de fresado “basto” (taladrado) o de ranurado para la preparación de bloques bastos antes de su temple para evitar posteriores deformaciones por tensión

Fig. 12. Electrodos de grafito fresados para moldes de inyección para un terminal de fijación

Fig. 13.- Bloque de electrodos fresado en alta velocidad con diversas

aletas largas para erosionar un molde

Conclusiones

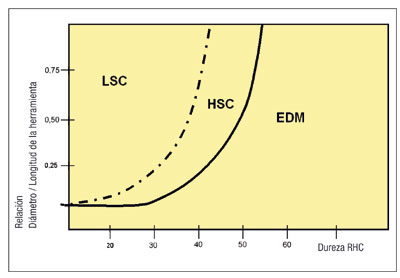

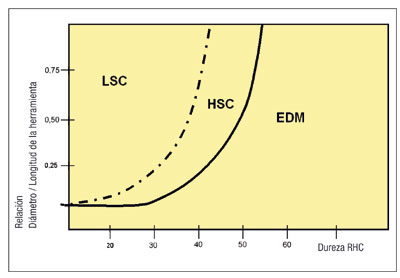

Este artículo trata de los criterios técnicos para delimitar dos tecnologías de fabricación: fresado de alta velocidad y electroerosión por penetración. Cada método domina un área de aplicación en función de las dimensiones y la estructura de las formas a producir. Como es común en los procesos de producción, entre tecnologías en competición existe también una razonable área de solapamiento. Las decisiones económicas darán prioridad a un método u otro en función de las limitaciones monetarias en la instalación de ambos. Las sobrecargas temporales en una máquina o dificultades causadas por cambios súbitos en los programas de producción pueden también condicionar las prioridades.

En un resumen breve, podría decirse que el MAV ofrece la máxima velocidad de eliminación de material combinada con una excelente calidad de superficie, y una tolerancia un poco menor para grabados esencialmente planos y grandes volúmenes de producción. La electroerosión por penetración encuentra su campo de aplicación por excelencia son las formas con ranuras profundas, complejas e intricadas y también en las aplicaciones que llegan a dimensiones micro.

Ambas tecnologías muestran en el mercado todavía una gran capacidad de innovación y progreso. Así pues, es necesario mantenerse informado continuamente sobre las nuevas tendencias y desarrollos. Recomendamos una comparación cuidadosa para las inversiones a largo plazo.

Fig. 14.- Áreas de partición para el mecanizado en baja y alta velocidad y la electroerosión en función del tamaño de la herramienta y la dureza de la pieza

Bibliografía

[1] 1996 Schulz, H.: “Hochgeschwindigkeitsbearbeitung” (Mecanizado de alta velocidad); Carl Hanser Verlag, Múnich, ISBN 3-446-18796-0

[2] 1999 Schmid, U. “HSC am harten Werkstück und an der weichen Elektrode” (Mecanizado de alta velocidad de piezas duras y con electrodos blandos) - Maschinenfabrik W. Fehlmann AG, CH-5703 SEON www.fehlmann.com

[3] 1999 Benchmark-Werkstück HSC (Pieza de referencia para Mecanizado de Alta Velocidad); Makino/Alphacam.

Alphacam, Wienerstrasse 33, D-73614 Schorndorf, www.alphacam.de

[4] 1988 Schumacher, B.; Weckerle, D.: “Funkenerosion, richtig verstehen und anwenden” (Electroerosión: buena comprensión y aplicación), Technischer Fachverlag K. H., Möller, D-5620 Velbert, ISBN 3-9801934-0-3