Aditivos para evitar el empañamiento

- Condensación de la humedad del aire en el plástico frío, formación de gotas diminutas en la superficie, dispersión de la luz y oscurecimiento del polímero. Es un problema importante para las aplicaciones ópticas, el empaquetado, la horticultura, etc. En una dada diferencia de temperatura entre el aire y la parte de plástico, la duración del empañamiento depende de la conductividad termal del polímero. Otros materiales como el cristal están sujetos al mismo problema.

- Desorción de aditivos o polímeros de bajo peso molecular de las partes poliméricas y su condensación en otros sitios fríos como los cristales de los coches y especialmente los parabrisas, las lentes ópticas o los aparatos electrónicos en los que la aplicación de aditivos puede causar aislamiento eléctrico. Estos problemas se suelen evitar principalmente de dos formas: eligiendo aditivos bajos en expulsiones de gas y polímeros sin monómeros ni oligómeros, o extendiendo un recubrimiento protector permanente sobre la superficie de plástico. Este fenómeno no se tomará en cuenta en este texto.

Estrategias antiempañamiento

- Elegir ingredientes que mejoren el rendimiento de humectación del polímero y mejoren la repelencia al agua (ésta es la técnica menos utilizada).

- Extender un recubrimiento sobre la superficie expuesta, permanente o temporal.

- Otra estrategia, que se puede seguir en pocos casos, es modificar el diseño del aparato.

Condensación de la humedad

- Con la diferencia de temperatura entre el aire y el polímero.

- Con el nivel de humedad del aire.

- En la medida en que disminuya la tensión de la superficie del polímero.

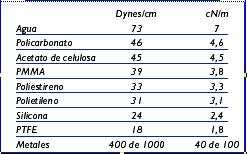

Cuanta menos conductividad termal tenga el polímero, mayor será la duración del empañamiento. La tabla 1 compara la tensión de la superficie de metales, agua y algunos polímeros.

Una solución simple: diseños especiales de plásticos

Aditivos antiempañamiento

- Una parte hidrófila que “adora” el agua.

- Una parte lipófila larga que “adora” el substrato de polímero.

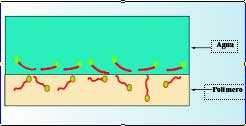

La imagen 2 muestra el ejemplo de un éster de ácido graso con:

- Una larga cadena lipófila de -CH2- unida al polímero.

- Una cadena final hidrófila, una función éster, atraída por el agua. En lugar de formarse gotas, el agua que contiene agentes de humectación forma una película sobre el substrato de polímero.

- Ésteres de sorbitan de ácidos grasos.

- Ésteres de sorbitan etoxilados.

- Ésteres de polioxietileno de ácidos oleicos.

- Etoxilados de alquilfenol.

- Alcohol estearílico etoxilado.

- Ésteres de glicerol como las mezclas de ésteres de glicerol de ácido ricinoléico o monooleato de glicerol, laurato-oleato-estearato de glicerol y mezcla de agentes no iónicos.

- Ésteres de poliglicerol.

- Sarcosinas N-Ácilas en las cuales el grupo del ácilo es lauroil, oleoil, o derivado de los ácidos grasos del coco.

- Alfa (carboximetil) omega (tetradeciloxi) polioxietileno.

- Lactato y estearoil lactilato.

- Dimetilpolisiloxano orgánicamente modificado.

- Ésteres no iónicos como Maklear AFL-9 de Crompton.

También hay aditivos antiempañamiento de marcas como por ejemplo:

- ATMER 1440 de Uniquema.

- VF 150 NB de Polyvel.

- Finanox de Fine Organics.

- PM 11119E4 de Techmer.

- Pationic de Patco Additives.

- Las mezclas básicas antiempañamiento y antiestáticas de Schulman.

Algunos productos se comercializan en forma de bolitas de mezclas básicas. Estos productos antiempañamiento se suelen proponer a menudo para poliolefina y PVC. Para el resto de las familias de los plásticos es necesario experimentar con otros productos químicos como por ejemplo:

- Tioésteres.

- Fosfitos como Lo203, LoAB1, PoB06, PoB16 mezclas básicas de Kafrit Ind.

- Agentes antiestáticos seleccionados tras los experimentos apropiados.

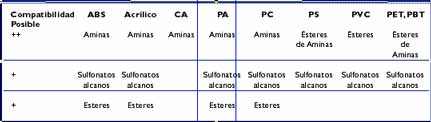

La tabla 2 propone algunas pistas para la compatibilidad antiestática conforme a algunas familias de plásticos y propensos a tener un efecto antiempañamiento.

Para el empaquetado de comida, igual que para todos los aditivos, es necesario comprobar la conformidad de las leyes locales tales como la administración de comida y fármacos (FDA) etc. Ya que se utilizan algunas siliconas como aditivos que repelen el agua.

¿Recubrimientos temporales o permanentes?

Los recubrimientos permanentes pueden estar hechos según una variedad de técnicas como por ejemplo:

- Polímeros antiempañamiento que incluyen productos antiempañamiento.

- Polímeros solubles en agua como la ciclodextrina que contienen surfactante.

- Oligómero de poliuretano dispersible en agua.

- Oligómero de silicona dispersible en agua.

- Mezcla de ácido fosfórico y partículas minúsculas de óxido. La resistencia química del substrato de polímero limita este proceso.

- Recubrimiento de sólo varios micrómetros de grosor de polímero orgánico absorbente fijado con una cadena rodeada de productos inorgánicos. El método sol-gel se utiliza para solidificar el polímero orgánico en el inorgánico. El producto antiempañamiento Visio Antifog AF100 de Hydromer es un ejemplo.

- El producto antiempañamiento AF 100 de Sci Cron Technologies para acrílicos, policarbonato, poliestireno, PET...

- Polímeros de alta absorción de agua como mezcla de ácido poliacrílico, alcohol polivinilo, acetilacetona y finalmente silicato de sodio.

- Polímeros de alta absorción de agua que contienen fluorosurfactantes y/o surfactantes convencionales.

- Material polimerizado directamente en las partes que se quieran proteger.

- Óxido de indio dopado con estaño depositado por “sputtering” o deposición por arco de CERAC.

- Crystal-Coat AF 1140 de SDC, un polisiloxano altamente hidrófilo, se puede conseguir para utilizarlo sobre policarbonato y otros substratos.

- Polimerización por plasma a baja temperatura de hexametildisiloxano.

- Ácido fosfoximetacrilato (Phosmer) de Uni-Chemical Co. La adhesión del recubrimiento sobre el substrato de polímero es un problema importante y difícil.

Los recubrimientos temporales no siempre se pueden utilizar ya que se gastan y desaparecen con el uso y es necesario repetir el tratamiento a menudo. En algunas aplicaciones, se puede añadir el producto antiempañamiento a algún producto de limpieza, por ejemplo para cristales, anteojos etc. Se siguen principalmente cuatro estrategias:

- Soluciones de agentes humectantes comerciales como el etileneglicol, el lavavajillas, el champú infantil, la saliva y la cera o algunas mezclas caseras.

- Composiciones de marcas a menudo dirigidas a gafas, cristales etc. Por ejemplo: el tratamiento antiempañamiento en spray TV 310, un tratamiento semi-permanente; el spray RAIN-X y otras soluciones para tratamientos de limpieza y antiempañamiento para gafas; Crystal coat AF 1151 de SDC, una solución antiempañamiento limpiadora para usos sobre policarbonato y otros substratos.

- Siliconas modificadas como SF 1188A de General Electric Silicones, silicona modificada con poliéter utilizada en soluciones de agua/alcohol. Las propiedades de los productos antiempañamiento se pueden mejorar con un 0,2 a un 0,7 por ciento de Glucopán o productos HP 4002.

- Fluorosurfactantes como el Zonyl de DuPont que se utilizan a un nivel muy bajo y combinados con surfactantes comunes.

Diseño especial de los objetos

- Evitando el incremento del nivel de humedad con una corriente de aire sobre la superficie expuesta al empañamiento. Esto se suele aplicar en gafas y en otros objetos ópticos.

- Evitando o minimizando los cambios de temperatura en las superficies expuestas al empañamiento incrementando para ello el grosor del polímero que es un excelente material aislante.

- Calentando el aparato. Por ejemplo Mirro utiliza una lámina calentadora eléctrica de poliéster super-lisa que se adhiere directamente a la parte trasera de los espejos para evitar que se empañen, etc. Las posibilidades de aplicar esta solución dependen de las normas de edificación locales.

Conclusiones

- Aditivos antiempañamiento como: Sorbitan y otros ésteres, fosfitos, dimetilpolisiloxano orgánicamente modificado, eteres no iónicos, aditivos antiempañamiento y mezclas básicas de marcas, agentes antiestáticos selectos…

- Recubrimientos temporales o permanentes: polímeros antiempañamiento que incluyen productos antiempañamiento, polímeros solubles en agua o que la absorben con aditivos, derivados de siloxano, soluciones de agentes humectantes convencionales o fluorinados, composiciones de marcas...

Los diseños especiales también pueden evitar o minimizar el empañamiento disminuyendo los cambios de temperatura y humedad.

Referencias

[2.2] S.GAUR S AND ALL (43rd Conference of Society of Vacuum Coaters, Abril de 2000, p. 267)Modern Plastics World Encyclopedia (2001, p. C-46