Procesos de soldadura para la unión de plásticos

En general, las distintas formas de unir piezas plásticas por soldadura se pueden agrupar en cuatro grandes bloques: mediante aportación de calor. una técnica que se destina a termoplásticos que, ante al aumento de temperatura, se funden, pudiéndose unir por compresión las superficies fundidas; por emisión de ultrasonidos, un método que consiste en emitir ondas de ultrasonidos en las superficies a unir, generando un efecto de vibración entre las moléculas del material, que provoca un aumento de temperatura y lo reblandece; por emisión de haz láser, un sistema que se reserva para unir piezas pequeñas en áreas determinadas, emitiendo un haz láser que calienta la superficie a soldar; y por vibración, un proceso altamente fiable que permite manejar grandes piezas de materiales exigentes o múltiples piezas por ciclo con facilidad.

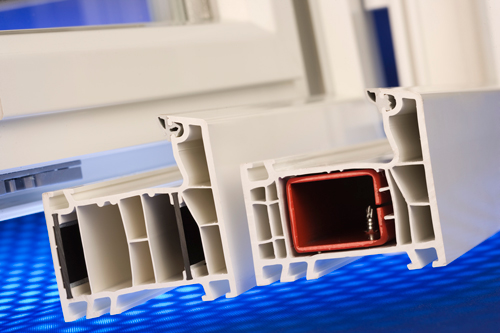

Soldadura por placa caliente

La soldadura por placa caliente, también denominada soldadura por herramienta calefactada o transferencia térmica, es probablemente la técnica de unión de plásticos más simple y a la vez más versátil. Su aplicación varía desde pequeños componentes a grandes tuberías. Se puede adaptar a una amplia gama de tamaños y configuraciones de piezas y es un tipo de soldadura que ofrece un sellado hermético de alta fiabilidad y una fuerte adherencia en piezas de geometría complicada.

Los principales parámetros de la soldadura por placa caliente son la temperatura de la placa, el tiempo de calentamiento, la presión de soldado y el tiempo de soldado. La soldadura por placa caliente es un proceso relativamente lento con tiempos de soldado que varían desde 10 segundos para pequeños componentes hasta 60 minutos para piezas con una gran área de unión. La mayor parte de materiales termoplásticos puede pegarse con soldadura de placa caliente y s se siguen los procedimientos adecuados se pueden obtener soldaduras con una resistencia a la tensión igual a la del material original.

Soldadura por ultrasonidos

Para unir piezas complejas de termoplásticos moldeados por inyección, la soldadura por ultrasonidos es la más indicada ya que puede ser personalizada fácilmente para adaptarse a las especificaciones exactas de las piezas a soldar. La soldadura por ultrasonidos de termoplásticos produce la fusión local del plástico a causa de la absorción de la energía vibratoria y se puede emplear para plásticos duros, blandos y semicristalinos. Este proceso es una buena alternativa automatizada a la cola, tornillos o diseños de encaje a presión.

Las principales ventajas del soldado por ultrasonidos son un tiempo de secado muy rápido, la no necesidad que las piezas permanezcan en una guía durante largos períodos de tiempo esperando que las justas sequen o se curen y la posibilidad de automatizar fácilmente la soldadura, realizando uniones limpias y precisas.

La creciente demanda de componentes plásticos y electrónicos en diversos procesos industriales ha motivado que este tipo de soldadura haya alcanzado cotas de desarrollo tecnológico muy avanzadas y que sea una de las más utilizadas. En este sentido se puede hablar ya, por ejemplo, de la soldadura por ultrasonidos robotizada o de la soldadura por ultrasonidos multipunto. En el primer caso se trataría de una tecnología para soldar materiales plásticos por medio de un sonotrodo ubicado en el extremo del robot, equipado con un sistema de cambio rápido de sonotrodo que convierte el sistema en multifunción; y en el segundo caso estaríamos hablando de equipos de soldadura equipados simultáneamente con varios generadores de ultrasonidos capaces de soldar al mismo tiempo varios puntos.

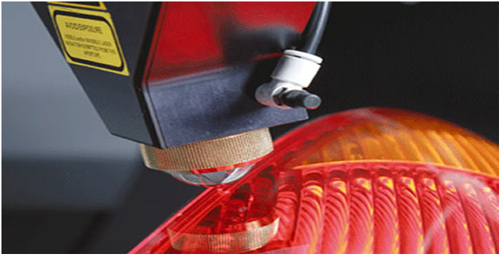

Soldadura por láser

La soldadura por láser no requiere contacto mecánico entre la herramienta y los componentes a soldar, de esa manera desaparecen las marcas en las superficies o las vibraciones que pueden dañar los materiales. El resultado es una soldadura precisa, sin aplicar ningún tipo de tensión o calor sobre las superficies soldadas. Este sistema ofrece un acabado visual muy agradable en componentes con geometrías complejas, sean grandes o pequeños, de modo que la trayectoria de soldado puede ser programada en tres dimensiones.

Sus principales ventajas frente a otras técnicas son un soldado profundo y ancho, un bajo aporte de calor, una mínima distorsión, un alto ratio de acabado de uniones, máxima flexibilidad en el diseño de juntas, un uso mínimo de consumibles, una gran facilidad de automatización y una soldadura estéticamente agradable.

Soldadura por vibración

Los equipos de soldadura por vibración han sido concebidos para ser resistentes y fiables, proporcionando años de funcionamiento sin problemas y una máxima facilidad de servicio a largo plazo. Entre las ventajas de este tipo de soldadura destacan el excelente control del proceso que ofrece con un diseño apropiado, su capacidad para soldar grandes piezas, su fuerte soldadura molecular, su capacidad para soldar juntas herméticas y las grandes posibilidades que ofrece para unir una gran variedad de materiales, tanto vírgenes como rellenos.

Aplicaciones indicadas para los distintos tipos de soldadura de plásticos

Tipo de soldadura/ Aplicación

Placa caliente:

- Depósitos de fluidos hidráulicos y cajas de baterías

- Marcos de puertas y ventanas de PVC no plastificado

- Tuberías termoplásticas de gas, agua y aguas residuales

Ultrasonidos:

- Teléfonos móviles

- Consumibles electrónicos

- Herramientas médicas desechables

Juguetes:

- Láser Componentes ligeros de automóviles

- Estructuras de pórticos

- Industria naviera.