TPV: nueva generación de polímeros termoplásticos

Francisco Javier Rodríguez Andrés

Ismael Quesada15/09/2004 Ismael Quesada S. A. una empresa familiar, fundada en 1960 y dedicada desde su inicio a la representación y distribución de materias primas industriales, abastece principalmente las áreas de España, África y Portugal. Sus principales representadas son: Korea Kumho Petrochemical Co. Ltd. (fabricantes de cauchos sintéticos), Glassven C. A. (sílices precipitadas) y Kum Yang (agentes hinchantes). En este artículo se explican en detalle las propiedades de Bestomer, una mezcla de PP y EPDM.

Bestomer es uno de los denominados “polymer-blend”, es decir, una mezcla de varios polímeros, en este caso un termoplástico, el polipropileno (PP) y un EP(D)M dinámicamente vulcanizado. Bestomer obtiene superiores propiedades físicas que la mayoría de los polímeros termoestables. Bestomer es un elastómero fully vulcanized de tal manera que no necesita ningún curado adicional antes de su aplicación final. Puede ser procesado en maquinaria convencional para termoplásticos tal y como normalmente se trabaja en moldeo por inyección, extrusión, soplado, calandrado, ... sin ninguna acción añadida ni instalaciones extra.

Conceptos previos

Los elastómeros termoplásticos TPV (o TPE-V) son termoplásticos vulcanizados, es decir, son una mezcla entre una matriz termoplástica y un caucho capaz de vulcanizar. La familia de TPVs, va creciendo constantemente, ya que por su facilidad de proceso y características similares a los cauchos vulcanizados termoestables (thermosets) son y serán cada vez una opción más adecuada a las necesidades productivas de artículos cada vez más técnicos y de otro tipo de piezas acabadas.

Podemos destacar las principales familias de TPVs:

- PP + EP(D)M

- PP + NBR

- PP + NR

- PP + Butilo

Bestomer es una mezcla de polímeros (polymer-blend) de PoliPropileno y EP(D)M.

A continuación se esboza brevemente la composición de ambos termoplásticos.

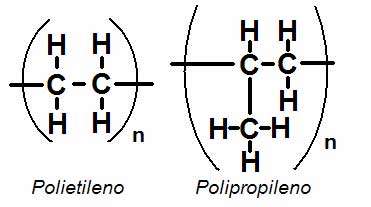

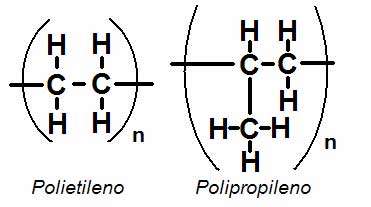

El PE (polietileno) se obtiene de la polimerización del monómero de etileno obteniendo un termoplástico semicristalino.

El polietileno puede ser de baja densidad, con baja cristalinidad y rigidez, o de alta densidad, por tanto con alta cristalinidad y rigidez.

El propileno puede polimerizarse estereorregularmente para dar PP isotáctico con alta cristalinidad y alta rigidez.

Se puede también copolimerizar pequeñas cantidades de etileno con propileno para obtener copolímeros con Propiedades mejoradas al impacto a bajas temperaturas.

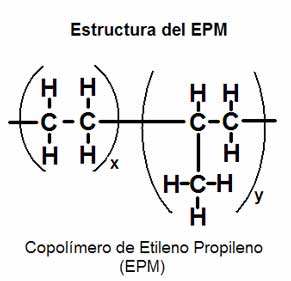

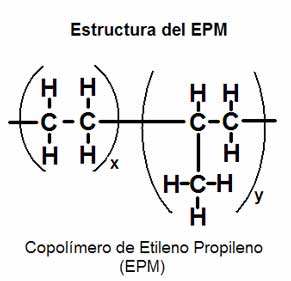

El EPM se produce por la copolimerización de etileno y propileno juntos en cantidades similares. Se considera caucho en cuanto a su estructura irregular, y no cristaliza por el hecho de ser amorfo.

Por último llegamos al EP(D)M, desarrollado debido a que el EPM tiene una estructura saturada, sin dobles enlaces, al contrario que los elastómeros tradicionales como el caucho natural o el SBR, y no se puede vulcanizar con azufre (se suele usar Peróxido como agente de entrecruzamiento en su lugar, con formulaciones específicas ya que el peróxido aditivazo como reticulante podría cortar los enlaces carbono-carbono de la molécula de propileno); añadiendo un tercer monómero (como puede ser el diCicloPentadieno, o etiliden norborneno) se consigue el EP(D)M.

El tipo de PP utilizado en las mezclas de polímeros (TPOs y TPVs) es preferentemente un homopolímero con alto MFI, es decir baja viscosidad y por tanto alta fluidez, frente a un EP(D)M de alta viscosidad, facilitando el procesado así como la aparición numerosos “cristales” (que serán debidos a enlaces/puentes reversibles por calor) durante el enfriamiento.

De esta manera se añaden dobles enlaces en cadenas laterales, requeridos para la vulcanización con azufre, aunque estos dobles enlaces serán, por supuesto, vulnerables a ataques de O2 y O3.

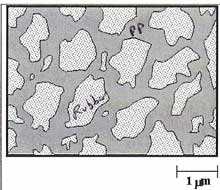

El elastómero termoplástico Bestomer es un material poliolefínico completamente vulcanizado. Se fabrica por un proceso exclusivo de vulcanización dinámica que produce una dispersión de partículas de caucho completamente vulcanizadas inmersas en una matriz continua de material termoplástico. Es importante remarcar que el tamaño medio de las partículas de caucho, que son de una micra o inferiores, da lugar a un producto final con una sinergia de propiedades físicas. Por tanto se podrá inyectar, extruir, soplar y calandrar con la eficacia, la economía, y maquinaria e instalaciones características de los materiales termoplásticos. Bestomer, como otros termoplásticos contribuye al cuidado del medioambiente ya que los residuos no contaminados pueden reprocesarse, al contrario que los cauchos vulcanizados tradicionales.

Es también importante remarcar que las propiedades físicas estarán directamente relacionadas al grado de vulcanización de la fase caucho de los polymer-blends.

Las mezclas físicas, sin reticulación ni enlaces intercatenarios no reversibles en la fase caucho, darán lugar a los polymer-blends clasificados como TPOs, es decir, TermoPlásticos Olefínicos, en los que el material está constituido por dos fases co-continuas, PP y EPDM. Los pequeños “cristales” de PP forman “enlaces” térmicamente reversibles.

Las propiedades finales de este tipo de mezclas se verán afectadas principalmente por las siguientes variables:

Relación entre componentes.

- La viscosidad de la mezcla y el cambio en cuanto a velocidades durante la mezcla y posterior enfriamiento.

- Métodos de mezclado.

- Aditivos, lubricantes, extendedores, modificadores de viscosidad, cargas, y pigmentos.

- Tipo de maquinaria empleada para su síntesis.

Por el contrario, y como se ha mencionado, cuando durante el proceso de mezclado se añaden los agentes de entrecruzamiento, y se realiza con la adecuada velocidad de proceso, se obtienen los TPVs, que podrán estar parcial o totalmente vulcanizados, con propiedades tanto mejores cuanto mayor sea el grado de vulcanización. Esta parte del proceso, en la que se produce la vulcanización de la fase caucho, es la que limita la producción y la que más encarece la síntesis de un TPV. Además del grado de vulcanización, es muy importante el tamaño de la partícula de la fase caucho vulcanizado, ya que si durante el proceso de síntesis del TPV se reducen las partículas hasta un tamaño del orden de 1 micra, estas partículas dentro de la matriz del termoplástico en fase continua, reforzarán y mejorarán las propiedades del material sintetizado. Bestomer es un TPV totalmente vulcanizado.

Estructura

La estructura de estos “polymer-blends”, se basan en la diferenciación de las dos fases que los constituyen:

- Una fase plástica continua (en este caso será PP).

- Una serie de pequeños dominios de caucho del orden de 0,5 .. 5·10-6 m, que puede oscilar entre un 10 y un 85% del contenido total.

Las partículas del caucho vulcanizado tienen formas irregulares (con gran área superficial) que interactúan con otras y con PP.

Esta dispersión de pequeñas partículas de elastómero vulcanizado interactúan formando una “red” térmicamente reversible.

La fina matriz de PP mejora las propiedades dinámicas debido al efecto “Living Hinge”.

Fabricación

El proceso de producción de estos “polymer-blends”, se basa en el mezclado en fundido de un termoplástico en mezclador interno, o bien en una extrusora de doble husillo (con un mejor control de las condiciones de trabajo y más alto nivel de reacción), cuando por el esfuerzo mecánico y la cizalla producida, las partículas del elastómero son del orden de 10-6 m, se adicionan los agentes de vulcanización, y se continua mezclando hasta que el elastómero está vulcanizado.

Este tipo de proceso es necesario para la obtención del TPV, limitando por tanto la producción, siendo ésta mucho más lenta que en la elaboración de un TPO, ya que no se limita a un mezclado físico entre las dos fases, sino a la reducción pequeñas islas de bajo tamaño de partícula, y a la posterior vulcanización dinámica con los tiempos lo suficientemente prolongados para que se produzca la reticulación completa de la fase caucho.

¿Por qué dinámicamente vulcanizados? Las vulcanizaciones tradicionales de los cauchos, son mayoritariamente estáticas, es decir, se formula el compound, se introduce en el molde y generalmente por presión y temperatura, y de un modo irreversible, se pasa de un sólido viscoelástico a un material termoestable. Durante este proceso, se produce el entrecruzamiento de cadenas, ya sea por puentes de azufre, de peróxido, o de otro agente de entrecruzamiento intercatenario, pero siempre sin procesado, ni movimiento inducido durante este período, obteniendo el artículo o pieza vulcanizada en un solo bloque, con el tamaño y forma del artículo final. Por el contrario en el caso de los TPVs, y debido al sistema de proceso, los agentes vulcanizantes se añaden durante la mezcla de PP y el EPDM, produciéndose la vulcanización durante el mezclado, quedando las partículas del vulcanizado (dependiendo del sistema de procesado) del orden de 1 micra, reforzando así enormemente este polymer-blend.

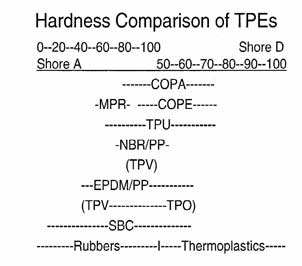

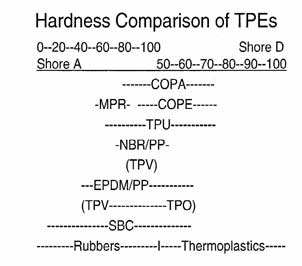

Se puede observar en la tabla de durezas de los diferentes elastómeros termoplásticos que el espectro de durezas que abarcan los TPVs comprende desde los grados blandos-medios de los cauchos tradicionales, hasta grados de dureza más altos, rozando durezas de materiales termoplásticos no elastoméricos.

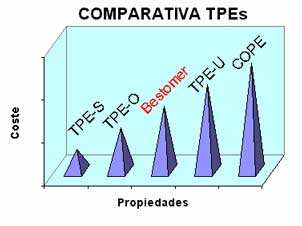

A continuación se muestran dos gráficas con estimaciones de la posición que ocuparía la serie Bestomer comparada con otros elastómeros termoplásticos y otros vulcanizados clásicos. Se representan tanto características/propiedades físicas y mecánicas como otro factor muy importante para decidir su utilización, el precio relativo frente a estos otros.

-

Estirénicos (TPE-S)

- Olefínicos (TPE-O)

- Bestomer (TPE-V)

- Poliuretanos Termoplásticos (TPE-U)

- Copoliésteres (COPE o TPE-E)

-

SBR

- NR (Caucho Natural)

- Cauchos Butílico

- EP(D)M

- Policloroprenos

- Bestomer

- Polietilenos clorosulfonados

- Nitrilo (NBR)

- Caucho de Epiclorhidrina

- Acrilatos

- Fluoroelasrómeros

- Cauchos de Silicona

Un factor muy importante para ubicar en las gráficas anteriores a los TPVs, es el grado de vulcanización de la fase caucho, ya que dependiendo de si está totalmente vulcanizada (se hablaría de fully-vulcanized o fully-crosslinked) o sólo parcialmente vulcanizada, se obtendrán las propiedades de estos, o simplemente propiedades intermedias entre un TPO y un TPV partially-vulcanized (o partially-crosslinked). Por supuesto el grado de entrecruzamiento está directamente relacionado con el precio del material final, ya que la velocidad de producción de los TPVs es inversamente proporcional al grado de vulcanización deseado.

Toda la gama Bestomer son TPVs fully-vulcanized, por lo que las propiedades de todos los grados serán las propias de los polymer-blend de PP con EPDM fully-crosslinked.

Descripción

Bestomer es una familia de elastómeros termoplásticos técnicos o de ingeniería que combinan las excelentes características de los cauchos vulcanizados, como son la flexibilidad y baja deformación remanente por compresión (Compression Set), con la facilidad de proceso de los termoplásticos. De esta manera Bestomer aporta la doble ventaja del bajo coste de procesado de un termoplástico, asociado a una alta velocidad de producción, junto a las características de un caucho vulcanizado. Permite así producir una gran variedad de artículos industriales y de consumo en artículos donde tradicionalmente se habían usado cauchos vulcanizados.

Es especialmente indicado para aquellos transformadores que quieran obtener un producto con las características de un caucho, y que puede conseguir con el elastómero termoplástico Bestomer, al permitir ser procesado en maquinaria convencional para termoplásticos, pudiendo inyectarlo, extrusionarlo, soplarlo, o calandrarlo con la eficiencia y economía de estos.

Los grados de Bestomer oscilan en durezas desde 55 Shore A hasta 50 Shore D, en colores negro y natural (pigmentable). Las propiedades físicas dependerán del grado de dureza seleccionado, siendo independientes del color. Con estos datos, el transformador, tiene un amplio abanico de posibilidades para seleccionar el grado específico acorde a sus necesidades.

Propiedades mecánicas

La serie Bestomer, presenta un balance excelente de propiedades mecánicas en los artículos finalizados, destacando principalmente frente a un TPO equivalente, la mejora en cuanto a las cargas de rotura, resiliencia, procesabilidad, compression set, fatiga por flexión, comportamiento a alta temperatura y resistencia a fluidos en caliente.

Se pueden destacar las siguientes características físicas y mecánicas:

Dureza

El rango de durezas de los elastómeros Bestomer, permite la fabricación y diseño de un espectro completo de artículos desde semirrígidos a flexibles, con unas excelentes propiedades mecánicas que variarán según el grado de dureza utilizado.

Densidad

La baja densidad de la serie Bestomer, es una ventaja muy importante frente a los cauchos vulcanizados técnicos como son el caucho de EP(D)M, el neopreno, y otros. De esta manera para obtener una misma pieza terminada, se necesitará una cantidad de Bestomer bastante inferior que la que se necesitaría de estos cauchos técnicos tradicionales.

Resistencia a la Tracción

Este parámetro, está directamente relacionado con el módulo al 100%, y con el alargamiento a la rotura. Todos estos valores varían dependiendo del grado de dureza Bestomer seleccionado. De cualquier manera, los grados con durezas altas tienen propiedades mecánicas superiores a los Bestomer de durezas más bajas.

Desgarro. Desgarro en caliente (desmoldeo fácil, ciclos rápidos)

Tanto la resistencia al desgarro (que permitirá usarlo en aplicaciones típicas de vulcanizados clásicos) como la resistencia al desgarro en caliente (que permitirá rápidos y fáciles desmoldeos) tienen valores muy elevados como se puede observar en las tablas.

Compression Set y Tension Set (Deformación remanente por compresión y tracción)

Los valores de estos parámetros que se consiguen con los TPVs, suponen unas propiedades muy buenas para materiales termoplásticos. Los resultados por deformación debido a un esfuerzo por compresión, a temperatura ambiente y sobre todo a temperaturas superiores y por períodos de tiempo largos, son excelentes, así como la resistencia a la deformación remanente por tracción que supone valores muy buenos. Estos valores permiten utilizar este material termoplástico en aplicaciones en las que tradicionalmente sólo se utilizaban cauchos vulcanizados convencionales.

Resistencia a la fatiga por Flexión

La resistencia a la fatiga por flexión, es más que aceptable, aunque se recomienda hacer los ensayos pertinentes debido a la gran diversidad de métodos existentes para este tipo de ensayos. Por ejemplo, los valores encontrados para aplicaciones para calzado son excelentes, muy por encima de la media de otros termoplásticos utilizados en este sector, principalmente el TPE-S basado en SBS y PVC plastificado flexible.

Punto de fragilidad

Todos los grados de la serie Bestomer (menos el grado 2500) tienen el punto de fragilidad muy inferior a -40ºC. El punto de fragilidad será tanto más bajo, cuanto más blando sea el grado de Bestomer seleccionado, esto permitirá obtener un rango de temperatura de trabajo muy amplio, partiendo de temperaturas extraordinariamente bajas para un TPE y llegando a temperaturas muy altas, hasta 150ºC eventualmente y hasta 135ºC como temperatura máxima de trabajo en continuo.

Resistencia a la abrasión

Los valores de resistencia a la abrasión se sitúan por encima de muchas formulaciones de compounds basados en caucho natural/SBR. La resistencia a la abrasión será tanto mejor cuanto mayor sea la dureza de Bestomer seleccionado.

Propiedades químicas

En cuanto a la resistencia por ataques químicos, se puede afirmar que los TPVs tienen características similares a los cauchos vulcanizados de policloropreno.

Como todo TPE a emplear, se recomienda un ensayo específico con el fluido con el que va entrar en contacto durante su ciclo de trabajo, ya que según el tipo de aceite, ácido, base, hidrocarburo o cualquier otro fluido, además de la influencia en las condiciones de trabajo (temperatura, presión) variará el porcentaje de absorción de cada grado de TPV. No obstante, y como se ha comentado anteriormente, se puede afirmar que el comportamiento frente a la absorción de fluidos es bastante bueno, equiparándose a valores típicos de policloropreno.

Resistencia a la intemperie y envejecimiento

Una gran parte de los polímeros termoestables, se degradan fácilmente al sufrir los efectos de la intemperie, por el ataque del oxígeno y sobre todo del ozono, existente en el aire.

La serie Bestomer tiene una excelente resistencia a la intemperie, por encima de muchos cauchos tradicionales. Numerosas pruebas efectuadas sobre TPVs muestran valores de envejecimiento forzado con cámara climática de arco de Xenón, manteniendo valores de elongación final y módulo al 100% por encima del 90% del original, después de 2.000 horas de exposición.

De la misma manera, minimiza los efectos por envejecimiento forzado con aire caliente, que normalmente sufren gran parte de cauchos termoestables.

Aplicaciones

Aunque el elastómero termoplástico Bestomer, puede ser utilizado en casi cualquier aplicación para la que cumpla los requerimientos mecánicos, físicos y químicos, los sectores en los que principalmente es utilizado, son los siguientes:

Construcción

- Perfilería de ventanas con aislamiento, juntas de expansión, perfiles protectores de la intemperie, ...

- Componentes para maquinaria industrial

- Antivibraciones, alimentadores, partes antideslizantes, zonas “soft-touch”, ...

Automóvil

Manguitos, perfilería de ventanas y puertas, tubos, cubiertas de polvo para suspensión, cableado eléctrico, zonas anti-shock de las partes inferiores, arandelas elastoméricas, perfilería de parabrisas, ...

Entorno doméstico

Material de jardinería, perfiles para sellar puertas, mangueras de interior y exterior, juntas, soportes, ruedas de aspiradoras, protegecables, arandelas, alimentadores de hojas, juntas de aislamiento, juntas toroidales ligeras, ...

Complementos deportivos

Equipamiento para buceo, partes soft-touch de arpones y artículos de pesca submarina, agarres para esquí acuático, ...

Electricidad y electrónica

Cableado de red eléctrica y cableado para componentes electrónicos, conectores, cables para minería, cables para controles, cables enrollados, cables con limitación de corriente, accesorios para el mantenimiento de redes eléctricas y telefónicas, ...

Suministro

Todos los grados del elastómero termoplástico Bestomer, se suministran como pellets completamente formulados y preparados para su aplicación, sin necesidad de ninguna formulación ni aditivación. El producto viene envasado en sacos con barreras antihumedad.

Colorantes

Los diferentes grados de Bestomer se suministran en dos versiones, negro y natural (generalmente para colorear). Estos grados en natural, son fácilmente pigmentables con un masterbatch (concentrado) del color deseado. El vehículo para este masterbatch suele ser PP, obteniendo excelentes resultados.

Reciclado y reprocesado

Las rebabas, principios y fin de producción, y otros artículos moldeados no contaminados, pueden ser reciclados y reprocesados, con pérdidas no significativas en las propiedades físicas del material. No obstante, se recomienda un pre-secado, de este reciclado antes de su procesado, principalmente para evitar los problemas derivados por la humedad, como suele ser porosidad superficial. De la misma manera se aconseja no superar el 20% de reprocesado, minimizando así posibles dificultades de procesado.

Este reprocesado, que no provoca pérdidas significativas en las propiedades generales de la serie Bestomer, contribuye a la prevención de la contaminación medioambiental, además de un claro ahorro de materias primas, cosa que no ocurre con los thermosets tradicionales.

Las propiedades físicas del elastómero Bestomer, unidas a la trabajabilidad inherentes a los TPEs suponen una adecuada alternativa a los tradicionales cauchos thermosets

Conclusión

Las características técnicas de los elastómeros termoplásticos TPV son similares a la mayoría de los cauchos vulcanizados; se podrían destacar las siguientes:

- Excelente resistencia al ozono y alta resistencia a la intemperie.

- Soportan temperaturas eventuales de hasta 150ºC y temperaturas de trabajo (en continuo) de hasta 135ºC.

- Resistencia a los fluidos similar al policloropreno para fluidos acuosos, hidrocarburos y aceites.

- Bajos niveles de compression set y tension set.

- Proporciona una muy alta resistencia a la fatiga dinámica.

- Alta resistencia al desgarro.

Las propiedades físicas del elastómero Bestomer, unidas a la trabajabilidad inherentes a los TPEs suponen una adecuada alternativa a los tradicionales cauchos thermosets. La excelente combinación de propiedades mecánicas, resistencia a los fluidos, retardantes de llama, y estabilidad al aire caliente, hacen de este TPV un polímero para un amplio abanico de aplicaciones.

Bibliografía

- Documentación proporcionada por Departamento I+D de Korea Kumho Petrochemical Co. Ltd.

- Curso R.A.P.R.A. “Understanding Thermoplastic Elastomers” impartido en Shrewsbury, Septiembre 2003 por Mr. Barry Statham.

- Material procedente de la conferencia HPE 2002 organizada por RAPRA Technology y European Rubber Journal (ERJ) en Cologne, Germany.

- Departamento Técnico Ismael Quesada, S. A.