Preparación optimizada de la masa fundida en inyección de plásticos (Parte 1)

Preparación de una correcta masa fundida

En el proceso de inyección de plástico, una condición importante es que el material sea homogéneo desde el punto de vista de la temperatura y por tanto, también de la densidad.

Los parámetros comentados de temperatura de la unidad de inyección, velocidad de giro del husillo, contrapresión a la carga y tiempo de residencia son los factores que van a incidir en esa deseada homogeneidad de la masa fundida.

Los valores programados en la máquina de cada uno de estos parámetros tienen un efecto sobre la masa fundida de interrelación entre ellos además de también un efecto directo o individual. Por ello hay que entenderlos bien para definir un proceso de inyección correcto.

Temperatura de la unidad de inyección

Aportación de calor en la preparación de la temperatura de la masa.

Disponemos de dos fuentes de aportación de calor al material. Una es las resistencias eléctricas dispuestas en la unidad de inyección y la otra, es la cizalla y compresión que se genera en el husillo. Este calor es debido a la fricción o cizalla. Ambas aportaciones de calor tienen fundamentos muy diferentes.

Las resistencias exteriores de la unidad de inyección aportan calor exterior hacia el plástico contenido en el interior de la unidad mientras que el husillo al girar empuja el plástico hacia adelante y genera un esfuerzo de cizalla y compresión debido a su diseño. Esto es imprescindible para una buena homogeneidad de la masa fundida. Aquí también interviene la contrapresión a la carga de la cual hablaremos después.

Un concepto que no podemos olvidar es el tiempo de residencia que también va a influir en la homogeneidad de la masa fundida.

Cabe destacar que en el tiempo de residencia máximo intervienen dos factores, la temperatura y el tiempo, que están relacionados inversamente. Cuanto mayor sea la temperatura menor será el tiempo que el material puede permanecer a esta temperatura o menor tiempo de residencia. Y viceversa, con menor temperatura el material podrá permanecer más tiempo a dicha temperatura.

El tiempo de residencia vendrá determinado por la utilización de la capacidad disponible de la unidad de inyección y del tiempo de ciclo, de modo que utilizaciones bajas de la unidad de inyección suelen dar tiempos de residencia largos. Y viceversa, utilizaciones altas de la unidad de inyección suelen dar tiempos de residencia bajos, todo ello dependiendo del tiempo de ciclo.

De modo que podemos concluir en este aspecto que cuando estamos delante de ciertas condiciones de utilización de la unidad de inyección, altas o bajas, tenemos que adecuar la temperatura de la masa dentro del rango de recomendación del material. En el caso de baja utilización normalmente con tiempos de residencia altos y en el caso de alta utilización normalmente con tiempos de residencia bajos.

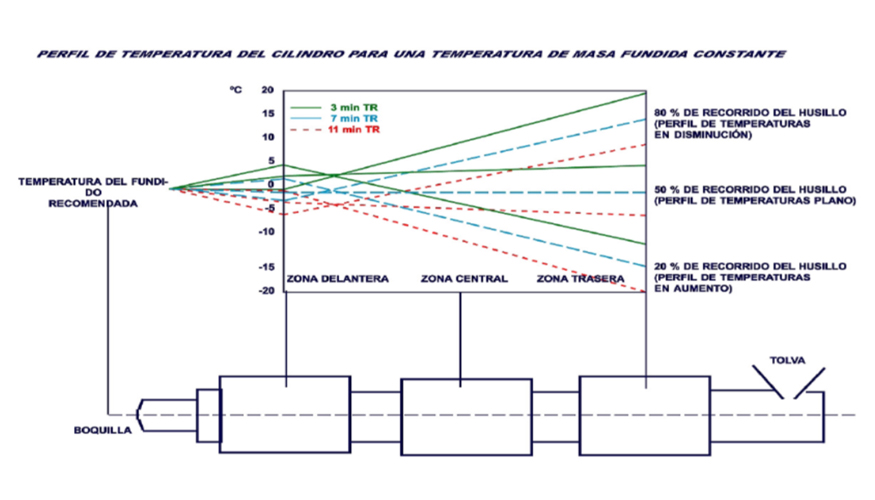

El perfil de temperaturas de la unidad de inyección también variará en función del tiempo de residencia, mientras para utilizaciones bajas de la unidad de inyección definiremos un perfil de temperaturas que alcance la temperatura deseada en la zona delantera del husillo o un perfil creciente. Para utilizaciones de la unidad de inyección altas, lo recomendado es que el material encuentre cuanto antes la temperatura deseada con un perfil más alto en la parte trasera de la unidad de inyección o decreciente.

El perfil de las temperaturas de la unidad de inyección debe ser adaptado a los tiempos de residencia el material en la unidad de inyección.

Velocidad de giro del husillo

Una vez que el perfil y las temperaturas de la unidad de inyección ha sido definida pasamos a optimizar la velocidad de giro del husillo.

Las resistencias del cilindro aportan plástico desde el exterior al material plástico que hay en el interior de la unidad de inyección, pero este calor es aportado principalmente al material que está en el exterior del husillo cerca del cilindro, mientras que el giro del husillo y la cizalla generada aportan calor al material que está en la zona interior del husillo. El husillo homogeniza la masa fundida en su movimiento rotativo.

Necesitamos la aportación de calor que genera el giro del husillo para homogenizar la temperatura de la masa fundida, por ello velocidades muy bajas de husillo pueden tener el problema de falta de aportación energía por cizalla y por tanto de calor dando como resultado temperaturas de masa más bajas. Por el contrario, velocidades de giro excesivos, la cizalla puede ser excesiva y generar excesivo calor y temperaturas de masa por encima de la deseada.

José Ramón Lerma es autor de los libros: 'Libro Manual Avanzado de Inyección de Termoplástico', que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos y, del recientemente editado, 'Scientific Injection Molding Tools. Productividad a través del dominio del proceso'. Ambas publicaciones, comercializadas por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. El libro Manual Avanzado de Transformación de Termoplásticos ha sido editado y comercializado en inglés a nivel mundial por la editorial Hanser Publications.

Página web sobre Scientific Injection Molding: www.asimm.es