Conceptos que hacen más fácil la vida en la planta de inyección

Curva de viscosidad

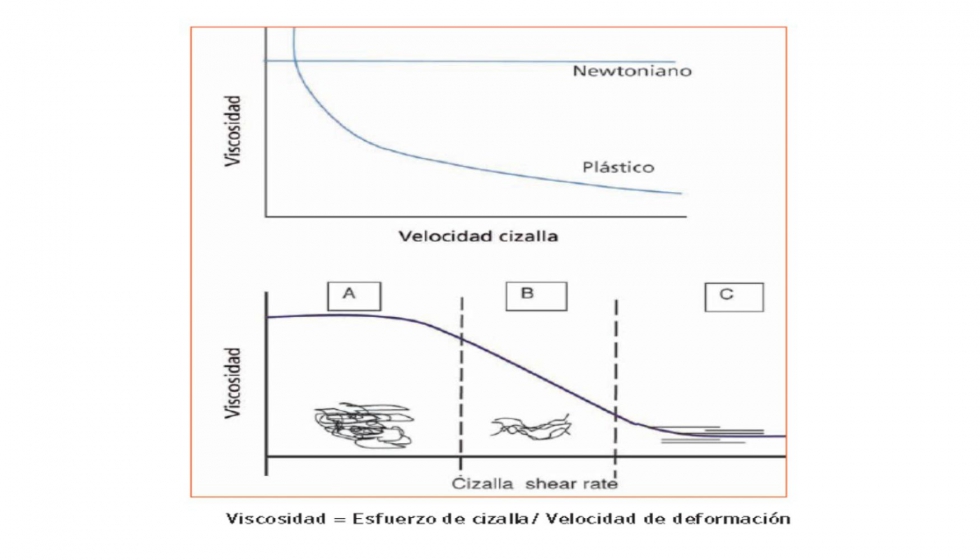

Presentada en 1980, en principio no tuvo muy buena aceptación por parte de los inyectadores aunque posteriormente está siendo utilizada por los mismos en ensayos de molde cuando se aplica la metodología de Scientific Injection Molding. Inicialmente fue pensada para demostrar el comportamiento no newtoniano de los plásticos y comprobar que la viscosidad de la masa fundida se ve afectada por el esfuerzo aplicado.

Se trata de generar una serie de datos para construir una curva del comportamiento de la viscosidad de un plástico en función de la velocidad de cizalla o'shear rate'. Es increíble y muy interesante que podamos determinar a pie de máquina la viscosidad de nuestro material, en nuestra inyectora y con nuestro molde. Con ello podremos tomar algunas decisiones que nos ayudarán a centrar el proceso y hacerlo más robusto. También podemos comparar el comportamiento de dos materiales 'contratipos' en las condiciones reales de la inyección y no solo con los valores que aparecen en el 'data sheet' o ficha técnica del material.

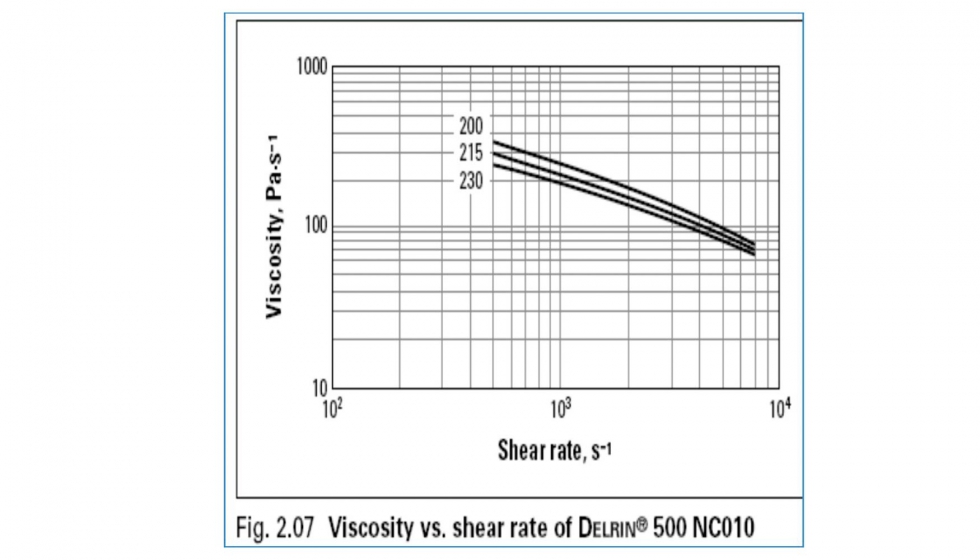

Estas gráficas pueden ser aportadas por los fabricantes de materia prima obtenidas mediante ensayos en sus laboratorios. Normalmente en escala logarítmica, nos muestran la declinación en los valores de viscosidad (Pas/s-1) en función de la velocidad de cizalla o shear rate (s-1).

Otras informaciones que nos aportan estas curvas son, por ejemplo en la gráfica, podemos observar que a bajos valores de shear rate (500 a 1.000 s-1) los cambios de temperatura tienen una influencia en la viscosidad mucho mayor que cuando nos encontramos en valores de shear rate mayores (6.000 a 7.000 s-1).

No obstante, la ventaja de hacer el ensayo en máquina es poder observar el comportamiento del 'trinomio' máquina, molde y material en nuestras instalaciones y allí donde las piezas se van a fabricar.

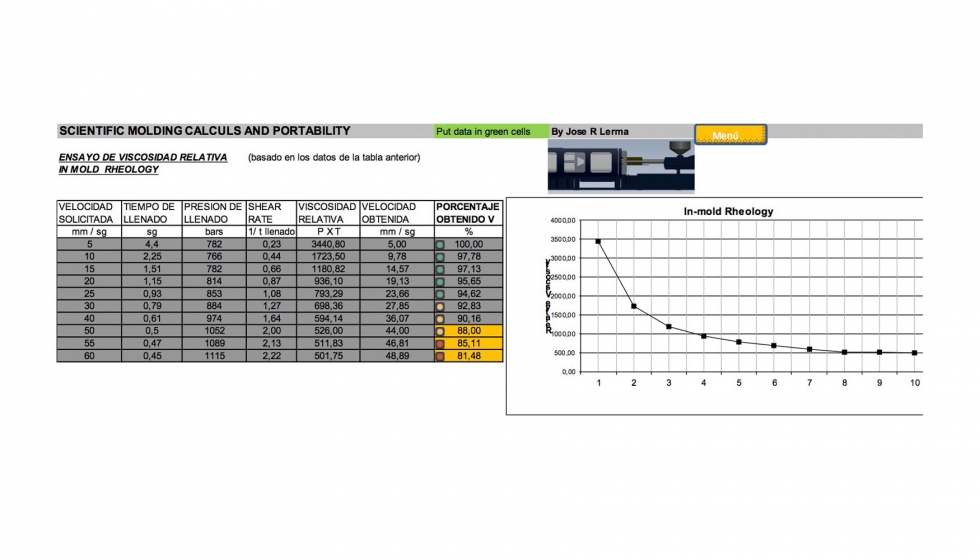

Los datos para construir la curva de viscosidad relativa se obtienen mediante el ensayo llamado Ensayo de la Viscosidad Relativa o In mold Rheology.

Método

- Desconectar toda la segunda fase de compactación. El tiempo de compactación y la presión de compactación deben quedar a cero de manera que no sea una fase operativa ya que el comportamiento de la viscosidad que vamos a valorar es principalmente durante la fase de llenado volumétrico y no durante la fase de compactación.

- Se realizan una serie de inyectadas, normalmente al menos 10 tomas, modificando tan solo la velocidad de inyección, utilizando toda la gama de velocidades de la máquina de inyección, desde las velocidades más lentas hasta las más rápidas.

En cada toma registraremos dos datos necesarios para el cálculo de la Viscosidad Relativa, estos dos datos serán:

- Tiempo de llenado

- Presión de inyección en el momento de la conmutación.

Con estos datos, introducidos en las tablas de cálculo adecuadas (por ejemplo, la que aparecen en el pendrive que acompaña al libro Manual Avanzado de Transformación de Termoplásticos) se obtienen mediante calculo, el shear rate y la viscosidad relativa y se puede construir la curva de viscosidad relativa.

Interpretación de los datos.

Estos datos recogidos en nuestra máquina, con nuestro molde y con nuestro material construyen una curva personalizada de estos tres elementos. El cambio de alguno de ellos puede modificar los resultados de la curva. La idea es que si sabemos cómo se comporta la viscosidad del material durante el llenado, podemos definir procesos de inyección mucho más robustos y consistentes, objetivo de la aplicación de Scientific Injection Molding.

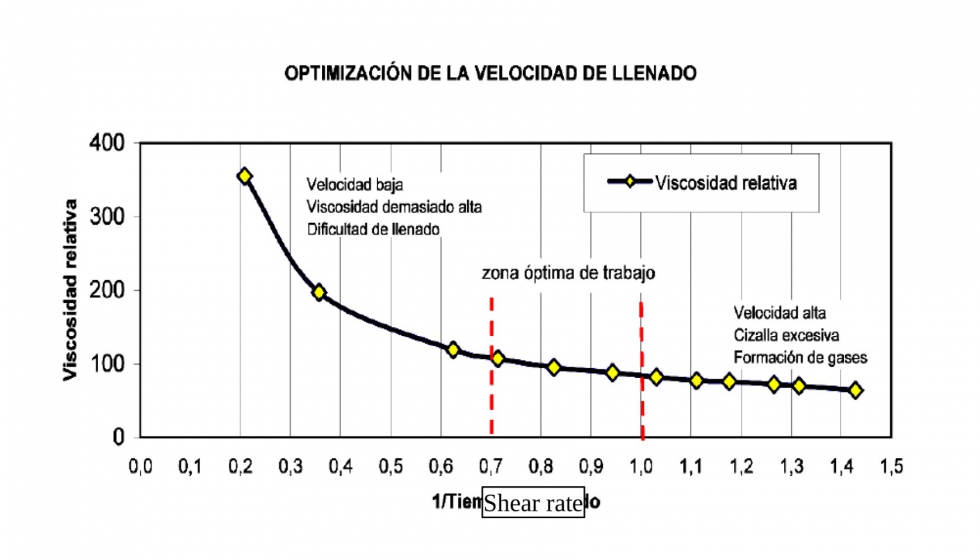

Dado que los plásticos son fluidos no newtonianos (ver artículo sobre conceptos que hacen más fácil la vida en la planta de inyección sobre viscosidad) y su viscosidad se ve afectada de modo importante por el esfuerzo aplicado, la curva obtenida tiene siempre forma de 'codo' o de 'L'.

La influencia de la velocidad en la viscosidad puede ser más determinante que la temperatura de la masa o que las diferencias de viscosidad de diferentes lotes de material.

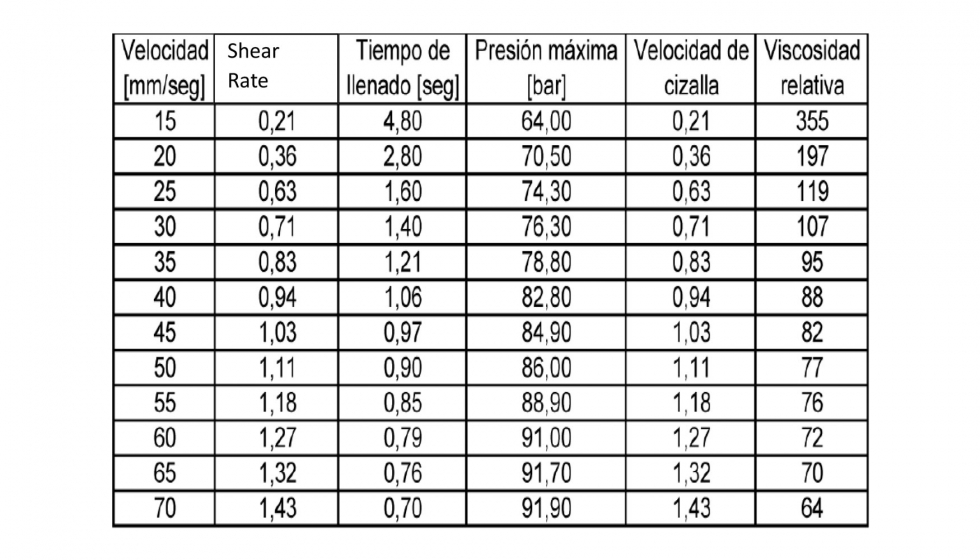

Tabla de un ensayo de viscosidad relativa.

Datos en las columnas

- Columna 1 Velocidad programada en la inyectora, (mm / sg)

- Columna 2 Shear rate o velocidad de cizalla calculada (s-1)

- Columna 3 Tiempo de llenado, obtenido en cada inyectada, (segundos)

- Columna 4 Presion de inyección máxima o pico de presión en el llenado (bares)

- Columna 5 Velocidad de cizalla calculada (-1)

- Columna 6 Viscosidad relativa calculada (Pa /s-1)

Si miramos la tabla de datos obtenidos y calculados, podemos ver que la viscosidad varia 5,5 veces (entre la máxima y la mínima viscosidad) tan solo variando las velocidades de inyección en la gama del ensayo realizado.

Si el factor más determinante de la viscosiad del material es la velocidad de cizalla o 'shear rate' y ésta la controla la velocidad de inyección, quiere decir que debemos controlar esta velocidad de inyección para mantener la velocidad de cizalla o 'shear rate' lo más repetitiva posible. En mis seminarios siempre insisto en que la velocidad más crítica del proceso de inyección es la velocidad de inyección.

Nuestra máquina debe repetir la velocidad de inyección de manera precisa y repetitiva para poder tener un proceso robusto. Esto lo podemos controlar a través del output que nos indicará si esta velocidad es repetitiva: el tiempo de llenado.

El esquema lógico sería, tiempo de llenado repetitivo y constante igual a velocidad de cizalla constante igual a viscosidad constante igual a propiedades constantes.

Viscosidad –afectada por —Velocidad de cizalla –Controlada por——Velocidad de inyección

La curva en forma de codo muestra que en situación de velocidades de cizalla bajas, la viscosidad es muy dependiente de la velocidad de inyección, área vertical de la gráfica en forma de codo. En esta vertical, pequeños cambios de velocidad afectarán de manera importante a la viscosidad del material y viceversa.

Sin embargo, a altas velocidades, zona plana de la curva, la afectación de la velocidad de inyección a la viscosidad es mínima. Podemos concluir que el proceso de inyección es más robusto y constante inyectando a altas velocidades para ser repetitivo y constante.

Entonces nos podríamos preguntar, ¿por qué no inyectamos siempre al máximo de la inyectora? o entonces, ¿por qué tenemos 5 o 10 velocidades de inyección para poder ser programadas, con una sola al máximo sería suficiente? Aquí aparecen algunas limitaciones de las muchas que puede tener nuestro proceso. Estas son: problemas de molde, venting, rebabas, ajustes, tipo de pieza, sector, etcétera. Esto sin contar que una alta velocidad de inyección puede dañar al material plástico y/o sus aditivos por exceso de cizalla.

Esto nos obliga a programar una velocidad que, según lo recomendado, debe ser una velocidad que implique una viscosidad en la zona plana de la curva en forma de codo pero cercana al ángulo del mismo. Esta velocidad nos permitirá inyectar con un proceso robusto que tendrá una viscosidad constante y repetitiva ya que en esta zona de la curva pequeños cambios de velocidad no afectarán a la viscosidad y viceversa, cambios de viscosidad no afectarán a la velocidad.

En resumen, empleando un poco de tiempo en realizar este ensayo en las primeras pruebas de molde aprenderemos más en un ensayo de una hora que en meses de fabricación de nuestro proceso (molde, máquina, material).

José Ramón Lerma es autor del Libro Manual Avanzado de Inyección de Termoplástico, que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos. El libro, comercializado por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. Página web sobre Scientific Injection Molding: www.asimm.es

Más información sobre los cursos Scientific Molding online impartidos en Inefco, en los que José Ramón Lerma es tutor https://www.ieaula.com/home/31-procesos-avanzados-de-inyeccion-de-termoplasticos.html